一种模块化热交换单元及其热交换器的制作方法

1.本技术涉及热传导设备领域,尤其是涉及一种模块化热交换单元及其热交换器。

背景技术:

2.热交换器,涉及两种流体介质,如液-液、气-气、液-气,用来使热量从热流体传递到冷流体,以满足规定的工艺要求的装置;按热交换器的工作原理可分为间壁式热交换器、混合式热交换器和蓄热式热交换器三大类;现有的一种热交换器其内部的热交换单元原始设计为传统的间壁式,类似于暖气片,暖气片内是一相,暖气片外是一相,被零件外壳包裹,形成两个不相混合的通路,当需要对液-气进行热交换时,向暖气片内通入高温热流体,向暖气片外和零件外壳之间通入冷却液,以实现对液-气的热交换,通常暖气片式的热交换单元仅具备单个热流体进口和单个热流体出口,高温热流体需要位于整个暖气片式的回路内行走完毕才可实现对高温热流体的降温,降低了热交换效率。

技术实现要素:

3.第一方面,为了提高热交换效率,本技术提供一种模块化热交换单元。

4.本技术提供的一种模块化热交换单元采用如下的技术方案:一种模块化热交换单元,包括罐体,所述罐体的一侧与罐体连通设置有热流体输入管和冷流体输出管,所述罐体的另一侧与罐体连通设置有热流体输出管和冷流体输入管,所述罐体内与热流体输出管连通设置有热流体汇聚管,所述热流体汇聚管上开设有多个热流体输入孔,所述罐体内沿热流体汇聚管的周向位置设置有多个第一热流体分散通道,所述第一热流体分散通道与热流体汇聚管之间设置有多个第二热流体分散通道,所述第二热流体分散通道用于将热流体输入孔和第一热流体分散通道连通,所述罐体内且位于相邻的第一热流体分散通道之间设置有多个第三热流体分散通道,所述罐体内设置有热流体输送通道,所述热流体输送通道用于接受热流体输入管内输送的高温热流体并将高温热流体输送至靠近热流体输入管的多个第三热流体分散通道内。

5.通过采用上述技术方案,采用第一热流体分散通道、第二热流体分散通道和第三热流体分散通道的设置使得通过热流体输入管进入至热流体输送通道内的高温热流体可被分散至罐体内,从而使得由冷流体输入管进入至罐体内的冷却液增大了与各个第一热流体分散通道、第二热流体分散通道和第三热流体分散通道的接触面积,从而提高了对高温热流体的冷却效果;高温热流体通过多个第三热流体分散通道进入至第一热流体分散通道内,并通过多个第二热流体分散通道进入至热流体汇聚管内由热流体输出管排出,缩短了高温热流体的行走路程,从而提高了对高温热流体的冷却降温效率。

6.可选的,所述第三热流体分散通道包括多个第四热流体分散通道,每个所述第四热流体分散通道均呈弧形设置,多个第四热流体分散通道之间呈首尾连通设置。

7.通过采用上述技术方案,多个第四热流体分散通道可在一定程度上增加高温热流体的行走路程,从而增加了冷却液对高温热流体的冷却时间,从而提高了对高温热流体的

降温冷却效果;将第四热流体分散通道设置为弧形的,进一步增大了高温热流体的行走路程,从而进一步提高了对高温热流体的降温冷却效果。

8.可选的,所述第一热流体分散通道包括多个第一弧形段,多个所述第一弧形段之间呈首尾连通设置。

9.通过采用上述技术方案,多个第一弧形段的设置,进一步增加高温热流体的行走路程,从而进一步增加了冷却液对高温热流体的冷却时间,从而进一步提高了对高温热流体的降温冷却效果。

10.可选的,所述热流体输入孔设置为波形孔,所述第二热流体分散通道靠近热流体输入孔的端部与波形的热流体输入孔呈相互配合的扁平状设置。

11.通过采用上述技术方案,将第二热流体分散通道靠近热流体输入孔的端部设置为扁平状,增大了第二热流体分散通道的端部与冷却液的接触面积,防止出现第二热流体分散通道中部的高温热流体无法与冷却液接触的情况,进一步提高了对高温热流体的冷却效果。

12.可选的,所述罐体内且位于每两个相邻的第四热流体分散通道之间均设置有第一冷流体分散通道,所述第一冷流体分散通道用于对第四热流体分散通道内的高温热流体冷却,所述罐体内且位于第一冷流体分散通道和冷流体输入管之间所在的位置设置有冷流体输送通道,所述冷流体输送通道用于接受冷流体输入管内输送的冷却液并将冷却液输送至多个第一冷流体分散通道内,所述罐体内且位于多个第一冷流体分散通道和冷流体输出管之间设置有冷流体输出通道,所述冷流体输出通道用于接受多个第一冷流体分散通道内输送的冷却液并将冷却液沿着冷流体输出管输出。

13.通过采用上述技术方案,冷却液可沿着冷流体输入管流动至冷流体输送通道内,并输送至多个第一冷流体分散管内,因多个第一冷流体分散管分别位于相邻的两个第四热流体分散通道之间,使得第一冷流体分散通道可带动冷却液对第四热流体分散通道内的高温热流体降温,降温后的冷却液可沿着冷流体输出管排出,采用第一冷流体分散通道输送冷却液对高温热流体降温的方式,无需一次性向罐体内输送大量的冷却液即可实现对高温热流体的降温,提高了冷却液对高温热流体的降温效果;将第一冷流体分散通道设置在相邻的两个第四热流体分散通道之间,当高温热流体位于第一冷流体分散通道内通过时,第一冷流体分散通道可实现对高温热流体的重复降温,进一步提高了对高温热流体的降温效果。

14.可选的,所述第一冷流体分散通道包括多个第二弧形段,相邻的两个第四热流体分散通道远离第一热流体分散通道的端部位于相邻的第一冷流体分散通道的弧形段的凹口内。

15.通过采用上述技术方案,多个第二弧形段的设置增大了冷却液通过第一冷流体分散通道与位于第四热流体分散通道内高温其他的接触面积,从而进一步提高了冷却液对高温热流体的降温冷却效果。

16.可选的,所述罐体内且位于每两个相邻的第一热流体分散通道之间均设置有第二冷流体分散通道,所述第二冷流体分散通道的一端与冷流体输出通道连通,另一端呈封闭设置,所述第二冷流体分散通道用于对第一热流体分散通道和热流体汇聚管内的高温热流体冷却,所述第一冷流体分散通道与第二冷流体分散通道之间且位于每两个相邻的第三热

流体分散通道之间设置有多个第三冷流体分散通道,所述第三冷流体分散通道用于将第一冷流体分散通道和第二冷流体分散通道连通,第一冷流体分散通道通过第二冷流体分散通道和第三冷流体分散通道将冷却液输送至冷流体输出通道内,所述第三冷流体分散通道用于对第三热流体分散通道内的高温热流体降温。

17.通过采用上述技术方案,冷却液可通过第三冷流体分散通道进入至第二冷流体分散通道内,因第三冷流体分散通道位于每两个相邻的第三热流体分通道之间,使得冷却液可实现对第三热流体分散通道内高温热流体的再次冷却降温,因第二冷流体分散通道位于相邻的第一热流体分散通道之间,使得冷却液可对第一热流体分散通道和热流体汇聚管内的高温热流体再次冷却降温,从而提高了对高温热流体的冷却效果。

18.可选的,所述第三冷流体分散通道包括至少两个第四冷流体分散通道,每个所述第四冷流体分散通道均呈弧形设置,弧形的所述第四冷流体分散通道用于绕过第一热流体分散通道。

19.通过采用上述技术方案,将第四冷流体分散通道绕过第一热流体分散通道,增大了高温热流体与第四冷流体分散通道内冷却液的接触面积,使得第四冷流体分散通道带动冷却液实现对第一热流体分散通道内高温热流体的进一步冷却,从而进一步提高了对高温热流体的冷却降温效果。

20.可选的,所述第二冷流体分散通道包括多个首尾连通的第三弧形段,所述第二冷流体分散通道的多个第三所述弧形段与第二热流体分散通道的多个第一弧形段呈相互交错设置。

21.通过采用上述技术方案,多个第三弧形段的设置增大了第二热流体分散通道内高温热流体与第二冷流体分散通道内冷却液的接触面积和接触时间,从而进一步提高了冷却液对第二热流体分散通道内高温热流体的冷却效果。

22.第二方面,为了提高热交换效率,本技术提供一种热交换器。

23.本技术提供的一种热交换器采用如下的技术方案:一种热交换器,包括壳体,还包括权利要求1-9任意一项所述的模块化热交换单元,所述罐体可拆卸连接在壳体上。

24.通过采用上述技术方案,将罐体可拆卸连接在壳体上,当罐体出现损坏时,直接将罐体取下即可实现对罐体的维修更换。

25.综上所述,本技术包括以下至少一种有益技术效果:采用第一热流体分散通道、第二热流体分散通道和第三热流体分散通道的设置使得通过热流体输入管进入至热流体输送通道内的高温热流体可被分散至罐体内,从而使得由冷流体输入管进入至罐体内的冷却液增大了与各个第一热流体分散通道、第二热流体分散通道和第三热流体分散通道的接触面积,从而提高了对高温热流体的冷却效果;高温热流体通过多个第三热流体分散通道进入至第一热流体分散通道内,并通过多个第二热流体分散通道进入至热流体汇聚管内由热流体输出管排出,缩短了高温热流体的行走路程,从而提高了对高温热流体的冷却降温效率;冷却液可沿着冷流体输入管流动至冷流体输送通道内,并输送至多个第一冷流体分散管内,因多个第一冷流体分散管分别位于相邻的两个第四热流体分散通道之间,使得第一冷流体分散通道可带动冷却液对第四热流体分散通道内的高温热流体降温,降温后的

冷却液可沿着冷流体输出管排出,采用第一冷流体分散通道输送冷却液对高温热流体降温的方式,无需一次性向罐体内输送大量的冷却液即可实现对高温热流体的降温,提高了冷却液对高温热流体的降温效果;将第一冷流体分散通道设置在相邻的两个第四热流体分散通道之间,当高温热流体位于第一冷流体分散通道内通过时,第一冷流体分散通道可实现对高温热流体的重复降温,进一步提高了对高温热流体的降温效果。

附图说明

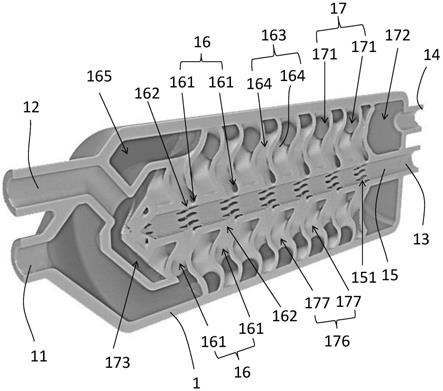

26.图1是本技术实施例的罐体的半剖面结构示意图;图2是本技术实施例的热流体位于第一热流体分散通道、第二热流体分散通道和第三热流体分散通道内流动的热流体流动示意图;图3是本技术实施例的冷流体位于第一冷流体分散通道、第二冷流体分散通道和第三冷流体分散通道内流动的冷流体流动示意图;图4是本技术实施例用于展示热流体和冷流体位于罐体内流动的流动示意图。

27.附图标记说明:1、罐体;11、热流体输入管;12、冷流体输出管;13、热流体输出管;14、冷流体输入管;15、热流体汇聚管;151、热流体输入孔;16、第一热流体分散通道;161、第一弧形段;162、第二热流体分散通道;163、第三热流体分散通道;164、第四热流体分散通道;165、热流体输送通道;17、第一冷流体分散通道;171、第二弧形段;172、冷流体输送通道;173、冷流体输出通道;174、第二冷流体分散通道;175、第三弧形段;176、第三冷流体分散通道;177、第四冷流体分散通道。

具体实施方式

28.以下结合附图1-4对本技术作进一步详细说明。

29.本技术实施例公开一种模块化热交换单元。参照图1,一种模块化热交换单元,包括罐体1,罐体1的横截面呈圆形设置,罐体1的一侧与罐体1连通设置有热流体输入管11和冷流体输出管12,罐体1的一端呈圆锥体状设置,热流体输入管11和冷流体输出管12设置在罐体1的圆锥体的端部上,罐体1的另一侧与罐体1连通设置有热流体输出管13和冷流体输入管14,罐体1的另一端的端面设置为平面,热流体输出管13和冷流体输入管14设置在平面上。

30.如图1所示,罐体1内与热流体输出管13连通设置有热流体汇聚管15,热流体汇聚管15沿罐体1的轴线方向设置,热流体汇聚管15的一端与热流体输出管13连通,另一端延伸至靠近热流体输入管11的位置且呈封闭设置,热流体汇聚管15上开设有多个热流体输入孔151,多个热流体输入孔151沿热流体汇聚管15的周向位置均匀开设且沿热流体汇聚管15的长度方向间隔设置有多组,热流体输入孔151设置为波形孔。

31.如图1所示,罐体1内沿热流体汇聚管15的周向位置设置有多个第一热流体分散通道16,第一热流体分散通道16包括多个第一弧形段161,多个第一弧形段161之间呈首尾连通设置,第一热流体分散通道16与热流体汇聚管15之间设置有多个第二热流体分散通道162,多个第二热流体分散通道162与热流体汇聚管15上的多个热流体输入孔151呈一一对应设置,第二热流体分散通道162的一端与热流体输入孔151连通,另一端与第一热流体分散通道16连通,第二热流体分散通道162靠近热流体输入孔151的端部与波形的热流体输入

孔151呈相互配合的扁平状设置,第二热流体分散通道162用于将热流体输入孔151和第一热流体分散通道16连通。

32.结合图1和图2,罐体1内且位于相邻的第一热流体分散通道16之间设置有多个第三热流体分散通道163,第三热流体分散通道163包括多个第四热流体分散通道164,每个第四热流体分散通道164均呈弧形设置,多个第四热流体分散通道164之间呈首尾连通设置,在本实施例中,每个第三热流体分散通道163均包括两个第四热流体分散通道164,两个第四热流体分散通道164远离第一热流体分散通道16的端部连通且朝向罐体1内侧壁的位置延伸设置,两个弧形的第四热流体分散通道164的凹口呈相对设置。

33.结合图1和图2,罐体1内设置有热流体输送通道165,热流体输送通道165用于接受热流体输入管11内输送的高温热流体并将高温热流体输送至靠近热流体输入管11的多个第三热流体分散通道163内;在本实施例中,热流体输送通道165整体呈环形设置在罐体1内且位于热流体输入管11所在的位置,热流体输入管11与环形的热流体输送通道165连通,靠近热流体输入管11的多个第四热流体分散通道164与环形的热流体输送通道165连通,当将高温热流体沿着热流体输入管11输送至热流体输送通道165内后,高温热流体可沿着第四热流体分散通道164依次进入至第一热流体分散通道16和第二分散通道内,沿着热流体汇聚管15和热流体输出管13排出。

34.结合图1和图3,罐体1内且位于每两个相邻的第四热流体分散通道164之间均设置有第一冷流体分散通道17,第一冷流体分散通道17沿第一热流体分散通道16的长度方向设置,第一冷流体分散通道17包括多个第二弧形段171,相邻的两个第四热流体分散通道164远离第一热流体分散通道16的端部位于相邻的第一冷流体分散通道17的弧形段的凹口内(参见图4),第一冷流体分散通道17用于对第四热流体分散通道164内的高温热流体冷却。

35.结合图1和图3,为了通过冷流体输入管14向多个第一冷流体分散通道17内同时输送冷却液,在罐体1内且位于第一冷流体分散通道17和冷流体输入管14之间所在的位置设置有冷流体输送通道172,在本实施例中,冷流体输送通道172的横截面呈圆形设置,冷流体输送通道172的一侧与冷流体输入管14连通,冷流体输送通道172的另一侧与多个第一冷流体分散通道17连通,冷流体输送通道172用于接受冷流体输入管14内输送的冷却液并将冷却液输送至多个第一冷流体分散通道17内。

36.结合图1和图3,为了将进入至第一冷流体分散通道17内的冷却液沿着冷流体输出管12输出,在罐体1内且位于多个第一冷流体分散通道17和冷流体输出管12之间设置有冷流体输出通道173,冷流体输出通道173用于接受多个第一冷流体分散通道17内输送的冷却液并将冷却液沿着冷流体输出管12输出;在本实施例中,冷流体输出通道173整体呈圆锥体状设置,圆锥体状的冷流体输出通道173的尖端朝向热流体输入管11设置,圆锥体状的冷流体输出通道173包覆在热流体汇聚管15位于罐体1内的端部上,冷流体输出管12延伸至罐体1内且与圆锥体状的冷流体输出通道173连通。

37.结合图1和图3,罐体1内且位于每两个相邻的第一热流体分散通道16之间均设置有第二冷流体分散通道174,第二冷流体分散通道174沿第一热流体分散通道16的长度方向设置,第二冷流体分散通道174用于对第一热流体分散通道16和热流体汇聚管15内的高温热流体冷却,第二冷流体分散通道174包括多个首尾连通的第三弧形段175,第二冷流体分散通道174的多个第三弧形段175与第二热流体分散通道162的多个第一弧形段161呈相互

交错设置。

38.结合图1和图3,第一冷流体分散通道17与第二冷流体分散通道174之间且位于每两个相邻的第三热流体分散通道163之间设置有多个第三冷流体分散通道176,第三冷流体分散通道176包括至少两个第四冷流体分散通道177,每个第四冷流体分散通道177均呈弧形设置,弧形的第四冷流体分散通道177用于绕过第一热流体分散通道16;每个第四冷流体分散通道177的一端与第一冷流体分散通道17连通,另一端与第二冷流体分散通道174连通,第三冷流体分散通道176用于对第三热流体分散通道163内的高温热流体降温;在本实施例中,每个第三冷流体分散通道176均包括两个第四冷流体分散通道177,两个弧形的第四冷流体分散通道177的凹口相对,第一热流体分散通道16位于两个弧形的第四冷流体分散通道177的凹口内通过。

39.结合图1和图3,第二冷流体分散通道174的一端与冷流体输出通道173连通,另一端呈封闭设置,第一冷流体分散通道17远离冷流体输送通道172的端部呈封闭设置,第一冷流体分散通道17通过第二冷流体分散通道174和第三冷流体分散通道176将冷却液输送至冷流体输出通道173内。

40.在本实施例中,整个模块化热交换单元使用tc4钛合金粉末采用激光选区熔化工艺技术(slm),进行3d打印制造,通过对整个模块化热交换单元进行3d打印在罐体1内留出供高温热流体和冷却液通过的第一热流体分散通道16、第二热流体分散通道162、第三热流体分散通道163、第四热流体分散通道164、第一冷流体分散通道17、第二冷流体分散通道174、第三冷流体分散通道176、第四冷流体分散通道177;相邻的热流体分散通道和冷流体分散通道之间形成的壁的壁厚为3mm,单个的第一弧形段161、第二热流体分散通道162、第三热流体分散通道163、第二弧形段171、第三弧形段175和第三冷流体分散通道176形成单组热交换单元,单组热交换单元形成的正方体的体积为20mmx20mmx20mm。

41.本技术实施例一种模块化热交换单元的实施原理为:当需要对高温热流体冷却时,将高温热流体沿着热流体输入管11通入至热流体输送通道165内,与此同时将冷却液沿着冷流体输入管14输送至冷流体输送通道172内,高温热流体可沿着靠近热流体输入管11的镀铬第四的热流体分散通道进入第一热流体分散通道16、第二热流体分散通道162和其余多个第四热流体分散通道164内,冷却液可沿着第一冷流体分散通道17进入至多个第四冷流体分散通道177和第二冷流体分散通道174内,使得冷却液对第一热流体分散通道16、多个第二热流体分散通道162和多个第三热流体分散通道163内的高温热流体进行冷却,冷却后的热流体可沿着热流体输入孔151进入至热流体汇聚管15内沿着热流体输出管13排出,冷却液可通过第二冷流体分散通道174进入至冷流体输出通道173并通过冷流体输出管12排出,提高了冷却液和高温热流体的间接接触面积,从而提高了对高温热流体的冷却效果,并且缩短了高温热流体的行走路径,从而提高了对高温热流体的冷却降温效率。

42.一种热交换器,包括壳体(图中未示出),还包括所述的模块化热交换单元,所述罐体1可拆卸连接在壳体上,在本实施例中,壳体整体呈长方体设置,壳体上开设有四个安装孔,四个安装孔位于壳体的四角,罐体1用于插接在安装孔内以可拆卸连接在壳体上,在其他实施例中,也可采用螺栓或其他方式对罐体1进行安装固定;在具体使用时,沿着壳体的一侧同时向多个罐体1的多个热流体输入管11内输送热流体,沿着壳体的另一侧同时向多个罐体1的多个冷流体输入管14内输送冷流体,从而使得多个罐体1同时实现热流体的降温

冷却。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1