一种C5旋风筒下料管的制作方法

一种c5旋风筒下料管

技术领域

1.本实用新型涉及水泥熟料制造领域,具体涉及一种c5旋风筒下料管。

背景技术:

2.在水泥熟料制造过程中,生料进入烟室内需要通过在预热器系统、分解炉内经过悬浮、分离的过程,实现生料的脱水、预热及碳酸钙的分解。烟室是连接分解炉和回转窑的通道,是分解炉分解的入窑物料、回转窑内高温热风传输的咽喉要道,其阻力及风速的大小影响到分解炉、煤、料混合效率,也影响到回转窑、分解炉的用风平衡。

3.由于分解炉与回转窑尾对接结构的原因,烟室结构常呈现一种“簸箕”型式,其缩口、截面及斜坡到拱顶尺寸大小对阻力影响较大,这种局部阻力的增加,不利于回转窑内通风、回转窑和分解炉用风平衡的调整,不符合降阻降耗思想,对此的解决优化方式,主流的改造优化主要是针对上述三个尺寸进行调整以降低风速实现降阻的目的,而忽略c5旋风筒下料管扬尘点的改进,甚至会因为烟室缩口尺寸的增加造成窑尾风速的上升引起扬尘量的上升、局部阻力加大。在双系列五级旋风预热器系统中,第五级预热器c5旋风筒收集的热生料进入烟室时,生料从上而下与窑内高热气流对冲,两者接触将形成扬尘;c5旋风筒下料管的下料角度与烟室斜坡角度过大的夹角差也是引起物料扬尘的原因之一,实际生产中因为c5旋风筒下料管的锁风阀锁风不好、斜坡浇注料浇注的不平整,过大的夹角差及过快的物料速度更加剧扬尘的形成,而这种扬尘也将增加烟室的阻力。

4.因此降低喂料扬尘和下料管角度与烟室斜坡的夹角也是降低烟室阻力的方法之一。目前使用的双系列五级旋风预热器系统中,c5旋风筒的生料进入烟室主要是通过2根独立的c5旋风筒下料管喂料,c5旋风筒下料管下料角度与烟室斜坡形成10

°

左右的夹角,存在喂料点多,夹角偏大的问题,不利于扬尘的减少,烟室的阻力会进一步升高,影响回转窑和分解炉的用风平衡、分解炉的混合效率,不利于降低水泥熟料制造系统的电耗、煤耗。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种c5旋风筒下料管,使c5旋风筒的生料下料到烟室时的扬尘减少,降低烟室阻力,从而提高回转窑和分解炉的用风平衡和分解炉的混合效率,从而实现水泥熟料制造系统电耗、煤耗的下降。

6.为了实现上述目的,本实用新型采用的技术方案如下:

7.一种c5旋风筒下料管,包括上端管道和下端管道,所述c5旋风筒下料管呈y型结构,两个所述上端管道的下端与下端管道的上端连通;两个上端管道的另一端分别连接两个c5旋风筒,下端管道的另一端连通到烟室;

8.所述c5旋风筒下料管的下料角度与烟室斜坡的夹角差为5

°

。

9.所述c5旋风筒为双系列五级旋风预热器系统的第五级预热单元。

10.优选地,所述c5旋风筒下料管的下料角度与水平面的夹角为55

°

。

11.优选地,所述烟室的斜坡角度与水平面的夹角为50

°

。

12.优选地,所述c5旋风筒下料管的上端管道与下端管道连接处设置有空气炮预留孔。

13.本实用新型由于采用了上述技术方案,具有以下有益效果:

14.1、本实用新型采用y型结构的c5旋风筒下料管,是对现有双系列五级旋风预热器系统的第五级预热单元c5旋风筒的c5旋风筒下料管结构进行了改进,两个上端管道的下端与下端管道的上端连通,使进入烟室中的下料管道段为一个管道,减少进入烟室的喂料点,进而减少烟室中的扬尘点。

15.2、本实用新型采用降低c5旋风筒下料管下料的角度,使c5旋风筒下料管的下料角度与烟室斜坡的角度差降低,从而减少烟室内扬尘的形成。

16.3、本实用新型通过在c5旋风筒下料管的上端管道与下端管道接口上设置空气炮预留孔,空气炮预留孔可以连接空气炮装置,防止生料在c5旋风筒下料管的管道内处堵塞,使生料更顺畅和均匀地进入烟室,完成生料从c5旋风筒下料到烟室的过程。综上所述,本实用新型通过对c5旋风筒下料管结构进行改进,最大程度降低烟室内因生料扬尘造成的阻力,有利于分解炉和回转窑内的用风平衡,提高分解炉的混合效率,从而实现水泥熟料制造系统电耗、煤耗的下降。

附图说明

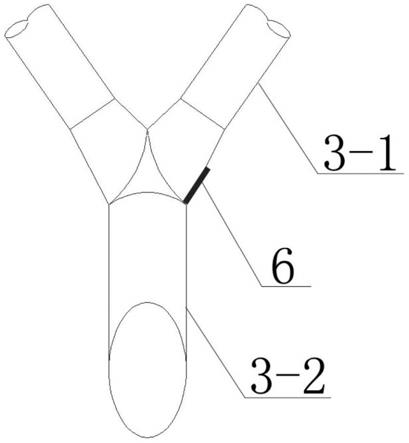

17.图1是本实用新型c5旋风筒下料管的结构示意图;

18.图2是本实用新型c5旋风筒下料管与烟室连接的结构示意图;

19.图3是本实用新型c5旋风筒下料管与烟室夹角结构示意图;

20.图4是本实用新型的双系统五级预热系统结构示意图。

21.附图中,1-回转窑,2-烟室,3-c5旋风筒下料管,3-1-上端管道,3-2-下端管道,4-分解炉,5-c5旋风筒,6-空气炮预留孔,7-c4旋风筒,8-c3旋风筒,9-c2旋风筒,10-第一c1旋风筒,11-第二c1旋风筒,12-c2进c1风管,13-c3进c2风管,14-c4进c3风管,15-c5进c4风管。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.实施例1

24.如图1~图4所示,本实用新型提供一种c5旋风筒下料管,包括上端管道3-1和下端管道3-2,所述c5旋风筒下料管3呈y型结构,两个所述上端管道3-1的下端与下端管道3-2的上端连通,两个上端管道3-1的另一端分别连接两个c5旋风筒5,下端管道3-2的另一端连通到烟室2,使进入烟室中的下料管道段为一个管道,两个上端管道3-1里的两股生料汇集为一股生料,减少进入烟室的喂料点,进而减少烟室中的扬尘点。

25.所述c5旋风筒下料管3的下料角度与水平面的夹角为55

°

,所述烟室2的斜坡角度与水平面的夹角为50

°

,所述c5旋风筒下料管3的下料角度与烟室斜坡的夹角差为5

°

,减小c5旋风筒下料管3与烟室2斜坡的夹角差,可以辅助烟室2斜坡浇注料的浇注,使生料更顺

畅、平缓地进入烟室2,减少扬尘,同时c5旋风筒下料管3下料角度的下调也有利于下端管道3-2与烟室2的对接施工。

26.所述c5旋风筒下料管3的上端管道3-1与下端管道3-2连接处设置有空气炮预留孔6,可以连接空气炮装置;通过空气炮装置,对管道中可能堵塞和易结拱的位置进行疏通,可以避免c5旋风筒下料管3运输的生料下落在上端管道3-1与下端管道3-2连接处时出现堵塞和结拱的现象,确保下料均匀。

27.所述c5旋风筒5为双系列五级旋风预热器系统的第五级预热单元,所述双系列五级旋风预热器系统包括五级旋风预热单元,包括依次连接的c2进c1风管12、第一c1旋风筒10/第二c1旋风筒11、c3进c2风管13、c2旋风筒9、c4进c3风管14、c3旋风筒8、c5进c4风管15、c4旋风筒7、分解炉4、c5旋风筒5、烟室2,所述双系列五级旋风预热器系统的第一级预热单元第一c1旋风筒10/第二c1旋风筒11每个系列设置2个同级旋风筒,第二级预热单元c2旋风筒9、第三级预热单元c3旋风筒8、第四级预热单元c4旋风筒7、第五级预热单元c5旋风筒5每个系列分别设置1个同级旋风筒。

28.所述分解炉4上端与c5旋风筒5连接,所述分解炉4下端通过烟室2与回转窑1连接,所述烟室2与回转窑1尾部连通。

29.在水泥熟料制造过程中,本实用新型在双系统五级预热器系统中的工作原理是:生料依次通过第一级预热单元第一c1旋风筒10/第二c1旋风筒11、第二级预热单元c2旋风筒9、第三级预热单元c3旋风筒8、第四级预热单元c4旋风筒7、分解炉4、第五级预热单元c5旋风筒5进行生料悬浮、分离过程,实现生料的脱水、预热和碳酸钙的分解;生料在分解炉4中预分解后先通过c5旋风筒5进行第五级预热单元预热,再通过c5旋风筒下料管3运输到烟室2,由烟室2进入回转窑1中进行熟料的烧制。本实用新型通过对c5旋风筒下料管3结构进行改进,最大程度降低烟室2内因生料扬尘造成的阻力,有利于分解炉4和回转窑1内的用风平衡,提高分解炉4的混合效率,从而实现水泥熟料制造系统电耗、煤耗的下降。

30.本实用新型所有实施例未详尽描述之处均与现有技术相同或可采用现有技术加以实现。

31.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1