一种节能防溅型高锰钢浇注液净化炉的制作方法

1.本实用新型涉及铸铁设备领域,具体涉及一种节能防溅型高锰钢浇注液净化炉。

背景技术:

2.高锰钢(high manganese steel)是指含锰量在10%以上的合金钢。高锰钢浇注液在熔炼过程中因吸气、氧化等作用,致使高锰钢浇注液中存在一定数量的氧化物、非金属夹杂物、有害气体等,且造成高锰钢浇注液成分氧化和损失。高锰钢浇注液的纯净程度直接影响铸件质量,高锰钢浇注液中氧化物、夹杂物、气体等杂质的含量直接影响铸件材质性能。为保证高锰钢浇注液以纯净状态形成铸件,除在熔炼炉内进行精炼净化以外,在高锰钢浇注液倒入炉体过程中,会出现夹渣、夹杂、夹气、氧化等有害影响,为保证高铬高锰钢浇注液以纯净状态形成铸件,有必要对炉体进行改进,对熔融高铬高锰钢浇注液进行精炼净化处理,达到高锰钢浇注液净化效果。目前通用的炉体内高锰钢浇注液净化方法以下缺陷:1.大型、连铸方面采用中间包进行炉外精炼,这种方法不适合于多品种小批量铸件的生产,且能耗高、占地大;2.传统的做法大都采用高锰钢浇注液在包中被动静置的方法,由高锰钢浇注液中的钢渣、氧化物通过密度差异自动上浮,气体通过聚合形成足够压力后上浮,高锰钢浇注液净化效果并不理想;3.通过炉体内插管吹氧的方法进行,存在对高锰钢浇注液中化学成分形成影响、增加氧化物、操作不方便等缺陷;4.缺乏安全性结构,高锰钢浇注液容易从浇注设备中溅出伤人;炉内压力不可控,高温高压时存在爆炸风险;5.所采用的净化气体没有及时回收利用,造成资源浪费。

技术实现要素:

3.本实用新型针对上述技术问题提供一种节能防溅型高锰钢浇注液净化炉,在炉体底部合理设置透气砖,通过注入惰性压力气体,有助于高锰钢浇注液中的钢渣、氧化物等杂质迅速上浮,净化充分且有效避免高锰钢浇注液成分氧化和损失,有助于节能增效;并设置进料管和盖板,以保证设备和操作人员的安全和整个炉体的正常运行;还设置了循环供气装置,能够回收气体,循环利用。

4.为实现上述目的本实用新型采用如下技术方案:

5.一种节能防溅型高锰钢浇注液净化炉,包括炉体、炉衬、底座、净化系统,所述的炉体竖直设于底座上,炉体的内壁上设有炉衬;所述的净化系统包括透气砖、循环供气装置,所述的透气砖设于炉衬的底部中间位置;透气砖的上端面与炉膛连通,透气砖的下端面与底座连接;所述的循环供气装置包括进气管、储气罐、气体回收管,所述的进气管的一端穿过底座与透气砖连接,为炉体供气,另一端与储气罐的上端连接;所述的气体回收管的一端与炉体的顶端连接,另一端与储气罐的底部连接,回收、循环利用气体;

6.还包括进料管、盖板,所述的炉体顶端的边沿处设有进料管,所述的进料管的下端与炉膛连通,上端设有盖板,所述的盖板与进料管之间活动连接,使得盖板能够基于进料管旋转打开;所述的盖板与进料管接触的一端上设有密封条,当盖板打开时,通过密封条与进

料管之间紧密接触。

7.进一步,所述的进料管与水平面之间形成10

°

~60

°

夹角。

8.进一步,所述的进气管与透气砖连接的一端上设有止回阀,与储气罐连接的一端上设有控制阀ⅰ。

9.进一步,还包括压力控制器、压力传感器,所述的压力控制器设于进气管上,位于控制阀和储气罐之间;所述的压力传感器设于炉体的顶端,压力传感器的感应触头深入炉膛内,检测炉膛内的压力;所述的压力控制器、压力传感器之间电连接。

10.进一步,还包括压力储气包,所述的储气包设于进气管上,位于止回阀和透气砖之间。

11.进一步,所述的气体回收管与炉体连接的一端上设有控制阀ⅱ。

12.进一步,还包括活接头,所述的活接头与进气管衔接,并固定于底座上。

13.本实用新型与现有技术相比的有益效果:

14.本实用新型结构简单,操作方便,在炉体底部合理设置透气砖和透气砖,通过注入惰性压力气体,有助于浇注液中的钢渣、氧化物等杂质迅速上浮,净化充分且有效避免浇注液成分氧化和损失,有助于节能增效,安全实用。

15.本实用新型在炉体上端设置了进料管,能避免大量进料引起的高温液体飞溅,进料管上设置盖板,其打开时能作为挡板,防止高温液体滴落,避免操作人员操作过程中被浇注液灼伤的危险,同时也对设备起到遮挡保护作用;盖板的一侧设有密封条,使得盖板与进料管之间紧密基础,进一步保障安全性;循环供气装置包括进气管和气体回收管,能够一边供气,一边回收气体进行循环利用,一方面能够降低炉膛内气压,降低爆炸风险,另一方面能够回收气体,造成资源浪费;进气管上设有止回阀,能防止钢液倒流;还设有储气包,可以蓄压,避免停气时,氩气压力突然降低,造成透气芯渗钢堵塞;既可以使上下透气砖供气压力均匀,又可以缓解突然停止吹氩气时产生的压差,防止浇注液因负压倒流堵塞透气砖狭缝;还设置了压力控制器、压力传感器,能够实时监测炉内压力,并通过调价进气量控制压力,降低爆炸风险。

16.本实用新型设置进料管,避免浇注液直接由炉体上端倒入时液体飞溅伤人;进料管与水平面之间形成一定角度,对浇注液有一定的缓冲作用,进一步降低液体飞溅伤人的风险。

附图说明

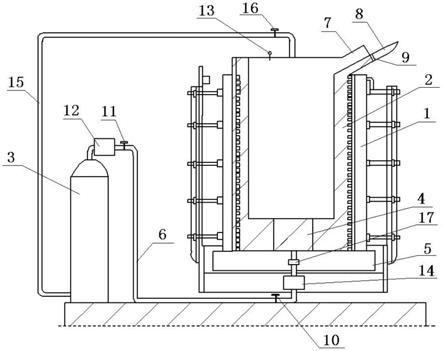

17.图1是本实用新型结构示意图;

18.图中各序号及名称如下:

19.1-炉体;2-炉衬;3-储气罐;4-透气砖;5-底座;6-进气管;7-进料管;8-盖板;9-密封条;10-止回阀;11-控制阀ⅰ;12-压力控制器;13-压力传感器;14

‑ꢀ

储气包;15-气体回收管;16-控制阀ⅱ;17-活接头。

具体实施方式

20.下面结合附图,对本实用新型的一个具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。需要理解的是,本实用新型的以下实施

方式中所提及的“上”、“下”、“左”、“右”方向皆以对应附图的位置为基准。这些用来限制方向的词语仅仅是为了便于说明,并不代表对本实用新型具体技术方案的限制。除非特别说明,附图标记中相同的标号所代表的为同一种结构。

21.如图1所示,一种高锰钢浇注液净化炉,包括炉体1、炉衬2、透气砖3、透气砖4、底座5、进气管6,所述的炉体1竖直设于底座5上,炉体1的内壁上设有炉衬2;所述的炉衬2的底部设有透气砖4;透气砖4的上端面与炉膛连通,透气砖4的下端面与底座5连接;所述的循环供气装置包括进气管6、储气罐3、气体回收管15,所述的进气管6的一端穿过底座5与透气砖3连接,为炉体1供气,另一端与储气罐10的上端连接;所述的气体回收管15的一端与炉体 1的顶端连接,另一端与储气罐3的底部连接,回收、循环利用气体;

22.还包括进料管7、盖板8,所述的炉体1顶端的边沿处设有进料管7,所述的进料管7的下端与炉膛连通,上端设有盖板8,所述的盖板8与进料管7之间活动连接,使得盖板8能够基于进料管7旋转打开;所述的盖板8与进料管7 接触的一端上设有密封条9,当盖板8打开时,通过密封条9与进料管7之间紧密接触。

23.所述的进料管7与水平面之间形成30

°

夹角。

24.所述的进气管6与透气砖4连接的一端上设有止回阀10,与储气罐3连接的一端上设有控制阀ⅰ11。

25.还包括压力控制器12、压力传感器13,所述的压力控制器12设于进气管6 上,位于压力控制器12和储气罐3之间;所述的压力传感器13设于炉体1的顶端,压力传感器13的感应触头深入炉膛内,检测炉膛内的压力;所述的压力控制器12、压力传感器13之间电连接。

26.进一步,还包括压力储气包14,所述的储气包14设于进气管6上,位于止回阀10和透气砖4之间。

27.所述的气体回收管15与炉体1连接的一端上设有控制阀16。

28.还包括活接头17,所述的活接头17与进气管6衔接,并固定于底座5上。

29.本实用新型的工作过程为:

30.高锰钢浇注液从熔炼炉倒入炉体1前,启动循环供气装置,将控制阀ⅰ11、控制阀ⅱ16、止回阀10打开,预加小流量和压力,惰性气体经进气管6、透气砖4进入炉膛,并经气体回收管11返回储气罐3;打开盖板8,盖板8通过密封条9与进料管7之间紧密接触,起到挡板的作用,能够防止高温浇注液从进料管 7口滴落,对设备或人员造成伤害;浇注液从进料管7倒入后,盖上盖板8,随浇注液量的增加调节惰性体气通入的流量和压力,通过注入惰性气体,有助于浇注液中的钢渣、氧化物等杂质迅速上浮,达到充分净化的效果,且有效避免浇注液成分氧化和损失;当压力传感器13检测到炉内压力超过预设值时,将信号传递给压力控制器12,压力控制器12通过调整控制阀ⅰ11的开度来调整进气量,从而降低炉内压力。

31.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1