一种节能环保型隧道窑炉的制作方法

1.本实用新型涉及一种隧道窑炉技术领域,具体是一种节能环保型隧道窑炉。

背景技术:

2.隧道窑炉具有生产连续化、周期短、产量大、质量高、节能等优点,广泛应用于陶瓷、磨料和冶金行业。现有的隧道窑炉一般是一条长的直线形隧道,包括冷却室、烧结室和预热室,底部铺设平台车运行轨道。

3.隧道窑炉是在陶瓷生产领域中必不可少的一种烧结设备,随着科技的发展,隧道窑炉有了很大程度的发展,它的发展给人们在对陶瓷进行烧结时带来了很大的便利,其种类和数量也正在与日俱增。现有的隧道窑炉,现有的隧道窑炉,通常采用吸收烧结室的温度并引导至预热室进行预热,而烧结室温度被带走影响了烧结室的保温,新入烧结材料时需要重新提升大量温度烧结,降低了生产效率,温度利用率低,使用效果差;这种类型的隧道窑炉炉体在保温层及热隔断设计方面不太理想,烧成能耗较高,热量耗散较大,此外,现有的隧道窑炉在停止使用时炉内余温自燃散失,余温浪费,不利于节能环保,为此,提出一种节能环保型隧道窑炉。

技术实现要素:

4.本实用新型的目的是增加提高节能环保效果以及有效利用余热。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种节能环保型隧道窑炉,包括炉体,所述炉体内设置有隔板b和隔板a,炉体通过隔板b和隔板a将炉内区域分为冷却室、烧结室和预热室,隔板b上端与转轴a的侧面固定连接,转轴a与炉体转动连接,转轴a的一端穿出炉体与电机a的输出端固定连接,电机a固定连接在炉体的外侧面上,隔板a上端与转轴b的侧面固定连接,转轴b与炉体转动连接,转轴b的一端穿出炉体与电机b的输出端固定连接,电机b固定连接在炉体的外侧面上,炉体位于冷却室位置的侧面上开有风槽a,炉体位于烧结室位置的侧面上开有风槽b,炉体位于预热室位置的侧面上开有风槽c,炉体外侧面在风槽a位置与连接管a的一端固定连接,连接管a的另一端与三通管a的一端固定连接,三通管a的另一端与阀门 a的一端固定连接,阀门a的另一端与连接管b的一端固定连接,连接管b的另一端与炉体外侧面的风槽b固定连接,三通管a的又一端与风机的进口固定连接,风机的出口与三通管b的一端固定连接,三通管b的另一端与阀门b的一端固定连接,阀门b的另一端与连接管c的一端固定连接,连接管c的另一端与余温回收装置,三通管b的又一端与阀门 c的一端固定连接,阀门c的另一端与连接管d的一端固定连接,连接管d的另一端与炉体外侧面的风槽c固定连接;所述炉体包括外隔热层、骨架、内保温层,骨架的内侧面与内保温层的侧面固定连接,骨架的外侧面与外隔热层的侧面固定连接。

7.优选的:所述炉体的前后侧面分别开有门槽,炉体在门槽的位置通过铰链连接有炉门、炉门上固定连接有把手。

8.优选的:所述骨架为铁板材质,外隔热层为石棉毯,内保温层为保温砖。

9.优选的:所述预热室内表面的两侧开有位于风槽c下方的出气小孔。

10.优选的:所述隔板a和隔板b为结构材质相同为真空隔热板。

11.由于采用上述技术方案,本实用新型具有以下优越性:隧道窑炉炉体由外至内依次设有外隔热层、骨架和内保温层加强了隧道窑炉的保温效果,使得隧道窑炉的保温效果更佳,而且相对于其他保温具有更低的成本。在冷却室和烧结室之间设置电机a带动的真空隔热板与烧结室预热室之间设置电机b带动的真空隔热板,能减少之间的热传递,有效节约能源。

12.该节能隧道窑炉,通过在预热室和烧结室以及冷却室和烧结室之间分别设置有隔板a 和隔板b,并通过电机b转动开合的隔板a,载有烧结物料的平台车沿着滑道滑动时隔板a 打开,烧结物料进入烧结室之后隔板a合上,进行升温烧结,而隔板a和隔板b为真空隔热板,有效的将烧结室的温度保存下来,隔板a和隔板b降低了能源消耗,具有节能性。该节能隧道窑炉,通过在增设风机,自烧结室出来的物料具有一定高温,使用风机吸空气快速冷却物料,将热空气引至预热室,避免了从烧结室引出热量造成的烧结室热量降低,有效利用了冷却时的温度,提高了隧道窑炉的节能性,通过设置余热回收装置,能够在停止使用隧道窑炉时,关闭阀门c,打开阀门a和阀门b将冷却室和烧结室余温引入余温回收装置再利用。

附图说明

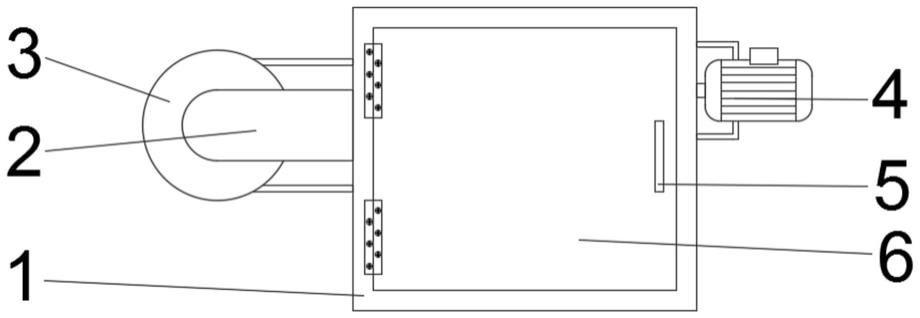

13.图1为一种节能环保型隧道窑炉的正面结构示意图。

14.图2为一种节能环保型隧道窑炉中俯面结构示意图。

15.图3为一种节能环保型隧道窑炉中侧面剖视结构示意图。

16.图4为一种节能环保型隧道窑炉中炉体结构示意图。

17.图中:炉体1、连接管2、风机3、电机a4、把手5、炉门6、门槽7、风槽a8、冷却室9、风槽b10、烧结室11、预热室12、风槽c13、出气小孔14、隔板a15、外隔热层16、骨架17、内保温层18、电机b19、阀门a20、三通管a21、连接管b22、连接管c23、阀门 b24、三通管b25、连接管d26、隔板b27、阀门c28。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

19.请参阅图1~4,本实用新型实施例中,一种节能环保型隧道窑炉,包括炉体1,所述炉体1的前后侧面分别开有门槽7,炉体1在门槽7的位置通过铰链连接有炉门6、炉门6 上固定连接有把手5,炉体1内设置有隔板b27和隔板a15,炉体1通过隔板b27和隔板 a15将炉内区域分为冷却室9、烧结室11和预热室12,隔板b27上端与转轴a的侧面固定连接,转轴a与炉体1转动连接,转轴a的一端穿出炉体1与电机a4的输出端固定连接,电机a4固定连接在炉体1的外侧面上,电机a4型号为y160m2-2,隔板a15上端与转轴b 的侧面固定连接,转轴b与炉体1转动连接,转轴b的一端穿出炉体1与电机b19的输出端固定连接,电机b19固定连接在炉体1的外侧面上,电机a4型号为y160m1-2,炉体1 位于冷却室9位置的侧面上开有风槽a8,炉体1位于烧结室11位置的侧面上开有风槽b10,炉体1位于预热室12位置的侧面上开有风槽

c13,炉体1外侧面在风槽a8位置与连接管 a2的一端固定连接,连接管a2的另一端与三通管a21的一端固定连接,三通管a21的另一端与阀门a20的一端固定连接,阀门a20的另一端与连接管b22的一端固定连接,连接管b22的另一端与炉体1外侧面的风槽b10固定连接,三通管a21的又一端与风机3的进口固定连接,风机3的出口与三通管b25的一端固定连接,风机3型号为cbz-35b系列,三通管b25的另一端与阀门b24的一端固定连接,阀门b24的另一端与连接管c23的一端固定连接,连接管c23的另一端与余温回收装置,三通管b25的又一端与阀门c28的一端固定连接,阀门c28的另一端与连接管d26的一端固定连接,连接管d26的另一端与炉体 1外侧面的风槽c13固定连接;所述余温回收装置用现有技术基础,所述炉体1包括外隔热层16、骨架17、内保温层18,骨架17的内侧面与内保温层18的侧面固定连接,骨架 17的外侧面与外隔热层16的侧面固定连接。

20.所述骨架17为铁板材质,外隔热层16为石棉毯,内保温层18为保温砖。

21.所述预热室12内表面的两侧开有位于风槽c13下方的出气小孔14,出气小孔14直径小数量多,且位于下方,使得热空气在预热室12中充分换热后缓慢流出,增加了预热效果。

22.所述隔板a15和隔板b27为结构材质相同为真空隔热板。

23.本实用新型的工作原理是:当先前一批物料在冷却室9冷却时,拉动把手5打开前端炉门6,将载有新物料的平台小车放置在预热室12内滑道上,关闭炉门6,通过打开风机 3和阀门c28将冷却室9内热空气流入预热室12,新入物料在预热室5升温,遥控控制平台车沿着滑道前进,电机b19带动隔板a15转动打开,物料进入烧结室11,电机b19带动隔板a15转动复位,烧结室11密封,物料位于烧结室11中进行加热烧结,烧结完毕后,电机a4带动隔板b27转动打开,高温物料进入冷却室9中,物料在冷却室9中温度降低一个烧结过程完毕;当隧道炉停止使用时,关闭阀门c28,打开阀门a20和阀门b24将冷却室9和烧结室11余温引入余温回收装置再利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1