一种板式换热器的换热板片和板式换热器的制作方法

1.本实用新型属于换热器领域,尤其涉及一种板式换热器的换热板片和板式换热器。

背景技术:

2.板式换热器是目前各类换热器中换热效率最高的一种换热器,它具有占用空间小,安装拆卸方便的优点。其由冲压成形的凹凸不锈钢板组成,两相邻板片之间的凹凸纹路成180度相对组合,因此板式热交换器两板片之间的凹凸脊线形成了交错的接触点,将接触点以真空焊接方式结合后,就形成了板式热交换器的耐高压交错流通结构,这些交错的流通结构使得板式热交换器内的冷热液体产生强烈紊流而达到高换热效果。

3.专利号为cn112432529a的专利公开了一种具有较好换热性能的板式换热器,第一板片正面的凸起部与第二板片反面的通道部至少部分区域相接触,第二板片的凸起部在第二板片反面形成的凹坑与第一板片正面的通道部至少部分区域相对设置。但是这种板式换热器的换热性能仍存在改进空间。

4.有鉴于此特提出本实用新型。

技术实现要素:

5.本实用新型要解决的技术问题在于克服现有技术的不足,提供一种能降低介质流动阻力的一种板式换热器的换热板片和板式换热器。

6.为解决上述技术问题,本实用新型的第一目的提出了一种板式换热器的换热板片,所述换热板片包括换热区,所述换热区内设有基板部和多个凸起部,所述换热板片包括相背设置的正面和反面,所述基板部对应于所述换热板片的正面和反面均呈平面设置,所述基板部包括多个路口部和多个通道部,每个所述路口部的周向分布至少三个所述凸起部和至少三个所述通道部,至少三个所述凸起部和至少三个所述通道部分别与所述路口部相连,每个通道部位于相邻的两个所述凸起部之间,在所述基板部的同一位置处分别在其正面侧和反面侧对应形成所述凸起部。

7.进一步可选地,位于所述基板部正面侧的所述凸起部与位于所述基板部反面侧的所述凸起部凸起的高度不同。

8.进一步可选地,位于所述基板部正面侧的所述凸起部与位于所述基板部反面侧的所述凸起部凸起相同高度时的横截面积不同。

9.进一步可选地,所述凸起部的最大凸起高度处形成上端面,所述上端面的尺寸小于所述凸起部任意凸起高度处横截面的尺寸。

10.进一步可选地,所述上端面相邻两边的夹角形成具有一定弧度的弧形过渡。

11.进一步可选地,位于所述基板部正面侧的所述凸起部与位于所述基板部反面侧的所述凸起部呈镜像对称设置。

12.进一步可选地,所述换热板片的四个顶角处分别设有角孔,位于所述换热板片左

右同侧的所述角孔分别为相同介质的进口和出口,所述多个凸起部由所述进口向所述换热区的中部呈渐扩式分布,并由所述换热区的中部向与所述进口对应的所述出口呈渐缩式分布。

13.进一步可选地,在所述基板部的中部沿所述基板部的宽度方向形成流道,所述多个凸起部以所述流道为中心对称设置在所述基板部的上下两侧,所述流道的宽度大于或等于相邻凸起部之间的间隙。

14.进一步可选地,所述路口部的周向分布三个所述凸起部和三个所述通道部,其中一个凸起部的中线与其相邻的两个凸起部中的一个凸起部的中线的夹角为 a,与另一个凸起部的中线的夹角为b,满足45≤β+θ<180

°

。

15.本实用新型的第二目的还提出了一种板式换热器,其包括上述任意一项所述的换热板片。

16.采用上述技术方案后,本实用新型与现有技术相比具有以下有益效果:

17.采用了本发明的仿生结构的板式换热器,减少了流动阻力,相对于人字形板式换热器阻力平均降低15.45%,换热效率平均提升3.95%,综合传热因子平均提升6.345%。

18.下面结合附图对本实用新型的具体实施方式作进一步详细的描述。

附图说明

19.附图作为本实用新型的一部分,用来提供对本实用新型的进一步的理解,本实用新型的示意性实施例及其说明用于解释本实用新型,但不构成对本实用新型的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。在附图中:

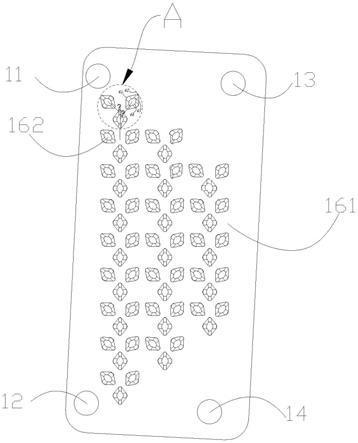

20.图1:为本发明实施例1的换热板片换热区结构示意图;

21.图2:为图1中a处放大图;

22.图3:为发明实施例1的相邻换热板片层叠状态放大图;

23.图4:为发明实施例1的换热区介质流路图;

24.图5:为本发明实施例1的换热板片换热区另一布局图;

25.图6:为本发明实施例2换热板片结构示意图;

26.图7:为本发明实施例2的一种导流区结构图;

27.图8:为本发明实施例2的一种倒流结构的介质流向示意图;

28.图9:为本发明实施例2的另一种导流区一侧结构图;

29.图10:为本发明实施例2的另一种导流区另一侧结构图;

30.图11:为本发明实施例3换热板片结构示意图;

31.图12:为本发明实施例3的导流区的结构图;

32.图13:为本发明实施例3的导流区第一种实施方式的结构图;

33.图14:为本发明实施例3的导流区第二种实施方式的结构图;

34.图15:为本发明实施例3的导流区第三种实施方式的结构图;

35.图16:为本发明实施例3的导流区第四种实施方式的结构图;

36.图17:为本发明实施例3的导流区第五种实施方式的结构图;

37.图18:为本发明实施例4的板式换热器结构图。

38.其中:10-前端板;20-后端板;30-换热板片;40-板间流道;11-第一介质进口;12-第一介质出口;13-第二介质出口;14-第二介质进口;15-导流区; 151-第一基板部;152-第一凸起部;153-凹陷部;154-第一斜边;155-第二斜边;1521-第一凸部;1522-第二凸部;1531-第一凹部;1532-第二凹部;1523

‑ꢀ

上端面;1533-下端面;16-换热区;161-第二基板部;162-第二凸起部;1611

‑ꢀ

第一流道;1612-第二流道;1613-中间流道;1621-第二凸起部上端面。

39.需要说明的是,这些附图和文字描述并不旨在以任何方式限制本实用新型的构思范围,而是通过参考特定实施例为本领域技术人员说明本实用新型的概念。

具体实施方式

40.在本实用新型的描述中,需要说明的是,术语“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

41.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“接触”、“连通”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

42.实施例1

43.如图1-图5所示,本实施例提出了一种板式换热器的换热板片,在换热板片的四个顶角处开设的四个角孔分别为第一介质的进口、第一介质出口12、第二介质进口14和第二介质出口13。第一介质进口11和第一介质出口12位于换热板片的左侧和右侧中的一侧,第二介质进口14和第二介质出口13位于换热板片的左侧和右侧中的另一侧。换热区16位于进口和出口之间,换热区16用于第一介质和第二介质进行换热,第一介质经第一介质进口11进入换热板片的正面和反面中的一面,流经换热区16后从第一介质出口12流出换热板片;第二介质经第二介质进口14进入换热板片的正面和反面的另一面,流经换热区16 后从第二介质出口13流出换热板片。第一介质和第二介质的温度不同,利用第一介质和第二介质之间的温差实现换热。为了解决当前人字形板式换热器流动阻力大的问题,在换热区16内设有第二基板部161和多个第二凸起部162,换热板片包括相背设置的正面和反面,第二基板部161对应于换热板片的正面和反面均呈平面设置。第二基板部161包括多个路口部和多个通道部,每个路口部的周向分布至少三个第二凸起部162和至少三个通道部,至少三个第二凸起部162和至少三个通道部分别与路口部相连,每个通道部位于相邻的两个第二凸起部162之间。在第二基板部161的同一位置处分别在其正面侧和反面侧对应形成第二凸起部162。

44.第二凸起部162可直接由第二基板部161的正面侧和反面侧凸起,也可焊接在第二基板部161的正面侧和反面侧。

45.一种可实施的方式为,如图3所示,位于第二基板部161正面侧的第二凸起部162与位于第二基板部161反面侧的第二凸起部162凸起的高度不同,可以采用第二基板部161正

面侧的第二凸起部162凸起高度高,反面侧的第二凸起部162凸起高度低,或者第二基板部161正面侧的第二凸起部162高度低,反面侧的第二凸起部162凸起高度高,通过这种正反两侧非对称设计进行混合搭配,可以调整介质在流道中的湍流强度,来满足不同的换热性能要求。

46.另一种可实施的方式为,位于第二基板部161正面侧的第二凸起部162与位于第二基板部161反面侧的第二凸起部162凸起相同高度时的横截面积不同。一种可实施的方式为,第二基板部161正面侧为如图3所示的第二凸起结构,第二基板部161反面侧的第二凸起结构可以为图中所示结构的0.5-0.85倍大小 (可以不变高度,只改变第二凸起部162结构的大小),即第二基板部161正面侧为大凸起结构,第二基板部161反面侧为小凸起结构。这样的话,在换热板片正反两侧的换热区16中介质流道的大小就不一样。大凸起结构那一侧的介质的换热面积相对小凸起结构那一侧的换热面积要小一些,如果大凸起结构那一侧流动的为第二介质,小凸起结构那一侧流动的为第一介质,第一介质的温度低于第二介质的温度,则在换热过程中,第二介质的热量能完全被第一介质带走,第二介质能够得到充分换热,进而使换热板片的整体换热效果得到提升。

47.再一种可实施的方式为,位于第二基板部161正面侧的第二凸起部162与位于第二基板部161反面侧的第二凸起部162呈镜像对称设置,可以使用同个模具进行生产,有利于降低板片的制造成本。

48.在以上方案的基础上,如图3所示,第二凸起部162的最大凸起高度处形成第二凸起部上端面11621,第二凸起部上端面11621的尺寸小于第二凸起部162任意凸起高度处横截面的尺寸。第二凸起部上端面11621作为相邻换热板片在换热区16的焊点,较多的焊点保证了相邻换热板片之间连接的稳定性,可以有效提高产品强度。第二凸起部162如此结构在保证相邻换热板片焊接可靠性的同时增大了介质的流动面积,提高换热效率。为降低成本,第二凸起部162可以为空心;为提升板片的强度和延长板片的使用寿命,第二凸起部162也可以选择为实心。

49.进一步可选地,上端面相邻两边的夹角形成具有一定弧度的弧形过渡。

50.本实施例中采用的是菱形凸起结构,在实际使用中可以为正方形、圆台型和六边形等其他形状。如图2和图4所示,该凸起结构的在上端面1523形成的焊接面对应为菱形、正方形、圆台型和六边形等,该凸起结构的焊接面的面积远大于人字形板片的焊接点面积,进而其可靠性和强度更高。一种可实施的方式为,第二凸起部162为菱形,在第二凸起部162的端面形成棱形端面,且棱形端面两两相连的两边之间的夹角之间通过一定弧度的弧形过渡,从而使得棱形端面形成圆润尖角,可以使高温下的熔融焊料均匀的分布四周。设定棱形端面的边长为l1,棱形端面钝角端的大圆弧半径长为t1,锐角端小圆弧半径长为t2;菱形菱形凸起结构的底部也呈棱形,底部棱形两两相连的两边之间的夹角之间也通过一定弧度的弧形过渡,设定底部棱形边长为l2,棱形底面钝角端的大圆弧半径长为b1,锐角端小圆弧半径长为b2,满足:

51.1.2《l2/l1《3;t2《t1《l1;b2《b1《l2。

52.进一步可选地,如图1和图5所示,换热板片的四个顶角处分别设有角孔,位于换热板片左右同侧的角孔分别为相同介质的进口和出口,多个第二凸起部 162由进口向换热区16的中部呈渐扩式分布,并由换热区16的中部向与进口对应的出口呈渐缩式分布。该种布

局形式避免了介质流动过程中靠近进口和出口处的阻力小,流速快;远离进口和出口处的阻力大,流速慢,容易造成分配不均的现象。因此在靠近进口和出口的地方可以增加第二凸起部162的数量,提高进口侧和出口侧的阻力,使介质分配更加均匀,进而提高换热量。

53.进一步可选地,如图5所示,在第二基板部161的中部沿第二基板部161的宽度方向形成中间流道1613,多个第二凸起部162以中间流道1613为中心对称设置在第二基板部161的上下两侧,中间流道1613的宽度大于或等于相邻第二凸起部 162之间的间隙。该种布局形式属于上下对称,中间留白二次分配的方式,能够使流道结构复杂,介质流动时受到的扰动较强,从而降低介质流动的阻力,提高介质换热量。

54.如图3所示,相邻第二凸起部162之间形成相互垂直的第一流道1611和第一流道1611,介质在第一流道1611和第一流道1611之间交错流动。第二凸起部162 在第二基板部161上形成了若干通道,构成相对较畅通的流道结构。当介质在第二基板部161一侧流动时,介质通道会以图4中箭头所示的方向流动,这种流动方式有利于热量的输运。同时介质流动过程中会在焊点四周形成涡流,增强流动的湍流强度,从而实现强化换热的目的。

55.进一步可选地,路口部的周向分布三个第二凸起部162和三个通道部,其中一个第二凸起部162的中线与其相邻的两个第二凸起部162中的一个第二凸起部162的中线的夹角为a,与另一个第二凸起部162的中线的夹角为b,满足45≤β+θ<180

°

。

56.第二凸起部162的布局方式如图2所示,位于下方的第二凸起部162沿重力方向竖直放置,其他两个第二凸起部162以此为中心线,沿一定角度倾斜放置。本实施案例中两片叶子之间的夹角β+θ的取值范围为45

°‑

180

°

之间。

57.表1为现有人字形板式换热器与本实施例的板式换热器的换热性能的对比,根据对比结构可知,采用了本发明的仿生结构的板式换热器,减少了流动阻力,相对于人字形板式换热器阻力平均降低15.45%,换热效果平均提升3.95%,综合传热因子平均提升6.345%。

58.表1人字形板换与本发明板换的换热性能对比

[0059][0060]

实施例2

[0061]

在实施例1基础上,实施例2针对导流区15进行改进。

[0062]

如图6-图10所示,为连通提升介质在换热板片内的分布均匀程度和提高换热效率,在进口和换热区16之间、出口和换热区16之间分别设有导流区15,由进口流入的介质经进口侧的导流区15进入换热区16,换热区16流出的介质经出口侧的导流区15由出口流出换热板片,导流区15内分布多个第一凸起部152和多个凹陷部153,多个第一凸起部152和多个凹陷部153之间间隙设置。

[0063]

如图6所示,在换热板片的四个顶角处开设的四个角孔分别为第一介质的进口、第一介质出口12、第二介质进口14和第二介质出口13。第一介质进口 11和第一介质出口12位于换热板片的左侧和右侧中的一侧,第二介质进口14 和第二介质出口13位于换热板片的左侧和右侧中的另一侧。换热区16位于进口和出口之间,换热区16用于第一介质和第二介质进行换热,第一介质经第一介质进口11进入换热板片的正面和反面中的一面,流经换热区16后从第一介质出口12流出换热板片;第二介质经第二介质进口14进入换热板片的正面和反面的另一面,流经换热区16后从第二介质出口13流出换热板片。第一介质和第二介质的温度不同,利用第一介质和第二介质之间的温差实现换热。为了使由进口流入的介质在换热区16内均匀分布,在进口和换热区16之间,以及出口和换热区16之间分别设有导流区15,为了提升介质在导流区15内均匀分布程度以及高换热效率,在导流区15内设多多个第一凸起部152和多个凹陷部 153,且第一凸起部152和凹陷部153之间间隙设置。通过在导流区15内设置多个第一凸起部152增大了介质在导流区15内的流动面积,增多了介质流动路径,使介质均匀分布在整个换热板片,同时通过设置凹陷部153减缓了介质流动速度,提升了换热效率。

[0064]

进一步可选地,换热板片包括相背设置的正面和反面;导流区15包括第一基板部151,第一基板部151对应于正面和反面均呈平面设置,第一基板部151 和第二基板部161相连呈平面设置,自第一基板部151的正面侧和反面侧分别形成第一凸起部152和凹陷部153,且位于第一基板部151正面侧的凹陷部153 的凹陷深度与位于第一基板部151反面侧的凹陷部153的凹陷深度之和小于第一基板部151的厚度。

[0065]

第一凸起部152可直接由第一基板部151的正面侧和反面侧凸起,也可焊接在第一基板部151的正面侧和反面侧。一种可实施的方式为,位于换热板片正面的第一凸起部152自第一基板部151正面侧凸起,与该第一凸起部152对应的第一基板部151反面侧为第一凸起部152、凹陷部153或第一基板部151平面中的至少一个,位于换热板片正面的凹陷部153自第一基板部151正面侧凹陷,凹陷深度小于第一基板部151的厚度,且与该凹陷部153对应的第一基板部151反面侧为第一凸起部152、凹陷部153或第一基板部151平面中的至少一个,当与该凹陷部153对应的第一基板部151反面侧为凹陷部153时,分别位于第一基板部151正面侧和反面侧的凹陷部153的凹陷深度之和小于第一基板部151的厚度。第一凸起部152和凹陷部153在第一基板部151的反面侧的形成方式与第一基板部151正面侧相同,在此不再赘述。这样形成在第一基板部 151正面侧和反面侧的第一凸起部152和凹陷部153互不影响,可根据需要对第一凸起部152和凹陷部153在导流区15中的排布进行布置。

[0066]

本实施例导流区15中第一凸起部152和凹陷部153的布置方式中,方案1 为:如图7所示,导流区15为三角形导流区15,位于换热板片上下同一侧的角孔分别与三角形导流区15的两斜边相对;多个第一凸起部152沿与三角形导流区15的第一斜边154长度方向间隔分布形成凸肋,凸肋有多条,多条凸肋沿三角形导流区15的第二斜边155的长度方向间隔分布,相邻凸肋之间形成介质流路,进入导流区15的介质在介质流路中流通,相同介质的进口和出口分别与三角形导流区15的第二斜边155相对设置,多个凹陷部153分布在介质流路中并靠近进口和出口设置。第一凸起部152起到引流的作用使介质在整个导流区15 均匀分布,靠近进口侧和出口侧的较短流动路径处因凹陷部153的存在使介质的流动速度减缓,同时在远离进口侧和出口侧的较大流动路径处因未设置凹陷部153,其流速速度相对较快,从

而使得介质能在整个导流区15内均匀分布的同时增大换热效率。

[0067]

如图7和图8所示,在靠近进口侧设置沿着介质流通方向设置第一凸起部 152和垂直介质流通方向设置凹陷部153,远离进口的位置只设置沿着介质流通方向设置突起的小方块,起引流的作用。本实施案例中的第一凸起部152和凹陷部153的结构可相同也可不同,同时,位于第一基板部151正面侧第一凸起部152和凹陷部153与位于第一基板部151反面侧的第一凸起部152和凹陷部 153的结构和尺寸也可相同也可不同,本领域技术人员可根据需要进行选择,可选地,第一凸起部152和凹陷部153的呈凸形、平行四边形、梯形、菱形、椭圆型和月牙型等其他任意形状。为了获得更好的介质均布效果和换热效果,凹陷部153凹陷的深度可选的为1.5mm-4mm之间,本实施案例的值为2mm。相邻两个第一凸起部152之间的距离可选的为2mm-4mm之间,本实施案例的值为4mm,第一凸起部152底边的边长与第二斜边155长的比值可选为9.5-15.6之间,本实施案例的值为9.8。

[0068]

进一步可选地,如图7和图8所示,第一凸起部152包括第一凸部1521和第二凸部1522,第一凸部1521包括靠近第一斜边154的第一端面和远离第一斜边154的第二端面,第一端面和第二端面与第一斜边154平行,第二凸部1522 由第二端面向远离第一斜边154方向延伸形成,第一凸部1521沿第一斜边154 方向的宽度大于第二凸部1522沿第一斜边154方向的宽度。本实施例中第一凸部1521和第二凸部1522形成的结构类似“凸”字型,且第二凸部1522的设置可增大介质的流动,提升换热效率。第一凸起部152凸形的长宽比在1.2-3.5 之间,本实施案例的值为3。第一凸部1521和第二凸部1522的设置形式还可以增大相邻换热板片之间的焊接面积,提升整个板式换热器的可靠性。

[0069]

进一步可选地,如图7和图8所示,凹陷部153包括第一凹部1531和第二凹部1532,第一凹部1531包括靠近第二斜边155的第一内壁面和远离第二斜边 155的第二内壁面,第一内壁面和第二内壁面平行于第二斜边155,第二凹部1532 由第一内壁面向靠近第二斜边155方向延伸形成,第一凹部1531沿第二斜边155 方向的宽度大于第二凹部1532沿第二斜边155方向的宽度。本实施例中第一凹部1531和第二凹部1532形成的结构类似“凸”字型,且第二凹部1532的设置可具有引流的作用,引导介质顺利进入凹陷部153内。

[0070]

进一步可选地,如图9和图10所示,换热板片的正面流经第一介质流,换热板片的反面流经第二介质,且第一介质的温度低于第二介质的温度;位于第一基板部151正面侧的第一凸起部152的尺寸大于位于第一基板部151反面侧的第一凸起部152的尺寸,和/或,位于第一基板部151正面侧的凹陷部153部的尺寸小于位于第一基板部151反面侧的凹陷部153的尺寸。

[0071]

本实施例通过将第一基板部151正面侧第一凸起部152的尺寸设置为大于第一基板部151反面侧的第一凸起部152的尺寸,从而使得第一介质在第一基板部151正面侧的流动面积大于第二介质在第一基板部151反面侧的流动面积,在第一介质的低于高于第二介质的温度情况下,使得在第一基板部151反面侧流动的第二介质能够被在第一基板部151正面侧流动的第一介质完全冷却,达到较好的换热效果。同样,通过将基本正面侧凹陷部153的尺寸设置为小于第一基板部151发面侧的凹陷部153的尺寸,从而使得第一介质在第一基板部151 正面侧的流动速度大于第二介质在第一基板部151反面侧的流动速度,在第一介质的低于高于第二介质的温度情况下,使得在第一基板部151反面侧缓慢流动的第二介质能够被在第一基板部151正面侧快速流动的第一介质完全冷却,达到较好的换热效果。可选

的,位于第一基板部151正面侧的第一凸起部152 的流动面积比位于第一基板部151反面侧的第一凸起部152的流动面积高2.66%时换热效率更好。

[0072]

本实施例导流区15中第一凸起部152和凹陷部153的布置方式中,方案2 为:换热板片的正面流经第一介质流,换热板片的反面流经第二介质,且第一介质的温度低于第二介质的温度;位于第一基板部151正面侧的第一凸起部152 的尺寸大于位于第一基板部151反面侧的第一凸起部152的尺寸,和/或,位于第一基板部151正面侧的凹陷部153部的尺寸小于位于第一基板部151反面侧的凹陷部153的尺寸,每个第一凸起部152的周侧分布多个凹陷部153。介质在进入这些区域的时候因分布在第一凸起部152周侧的凹陷部153速度骤降,并产生一定程度的涡流,同时第一凸起部152还起到分流的作用使介质均匀分布。本实施例通过将第一基板部151正面侧第一凸起部152的尺寸设置为大于第一基板部151反面侧的第一凸起部152的尺寸,从而使得第一介质在第一基板部 151正面侧的流动面积大于第二介质在第一基板部151反面侧的流动面积,在第一介质的低于高于第二介质的温度情况下,使得在第一基板部151反面侧流动的第二介质能够被在第一基板部151正面侧流动的第一介质完全冷却,达到较好的换热效果。同样,通过将基本正面侧凹陷部153的尺寸设置为小于第一基板部151发面侧的凹陷部153的尺寸,从而使得第一介质在第一基板部151正面侧的流动速度大于第二介质在第一基板部151反面侧的流动速度,在第一介质的低于高于第二介质的温度情况下,使得在第一基板部151反面侧缓慢流动的第二介质能够被在第一基板部151正面侧快速流动的第一介质完全冷却,达到较好的换热效果。可选的,位于第一基板部151正面侧的第一凸起部152的流动面积比位于第一基板部151反面侧的第一凸起部152的流动面积高2.66%时换热效率更好。

[0073]

进一步可选地,如图9和图10所示,第一凸起部152的最大凸起高度处形成上端面1523,上端面1523的尺寸小于第一凸起部152任意凸起高度处横截面的尺寸,上端面1523作为相邻换热板片的焊点,第一凸起部152如此结构在保证相邻换热板片焊接可靠性的同时增大了介质的流动面积,提高换热效率。可选的,第一凸起部152为圆台状,其中位于正面侧的第一凸起部152的底部的直径是上端面1523的直径的1.5-3倍,本实施例为2倍。位于反面侧的第一凸起部152的底部的直径是上端面1523的直径的1.2-2.8倍,本实施例为2倍。

[0074]

进一步可选地,在凹陷部153的最大凹陷深度处形成下端面1533,下端面 1533的尺寸小于凹陷部153任意凹陷深度处的尺寸。介质流入凹陷部153后在下端面1533形成一定缓冲,同时更利于在第一凸起部152周边形成涡流效果。

[0075]

实施例3

[0076]

在实施例1基础上,实施例3针对导流区15进行又一改进。

[0077]

如图11-图17所示,为了使由进口流入的介质在换热区16内均匀分布,在进口和换热区16之间,以及出口和换热区16之间分别设有导流区15,为了提升介质在导流区15内均匀分布程度,以及解决介质流动阻力和偏流问题,本实施例在导流区15内设置多个第一凸起部152,多个第一凸起部152在导流区15 内以相同摆放角度摆放。

[0078]

一种可实施的方式为,如图12所示,导流区15为三角形导流区15,位于换热板片上下同一侧的角孔分别与三角形导流区15的两斜边相对;三角形导流区15两侧边长s1=s2=l,该相邻两个第一凸起部152之间的距离在0.1l-0.25l 之间,第一凸起部152的摆放角度a的范围为0-90

°

,本实施例中,摆放角度定义为三角形导流区15的底边与第一凸起部152中

线之间的夹角。板式换热器导流区15经过上述改进后,流体流经第一凸起部152时可以进行再次分流,能够形成交叉流,使流道内流体分布更加均匀,改善了流动特性,流体流动阻力大大减小,同时第一凸起部152周围也会形成一定程度的涡流,使换热板片整体换热更加均匀,在换热性能基本不变的同时,降低了压降。

[0079]

进一步可选地,如图12所示,第一凸起部152的最大凸起高度处形成上端面1523,上端面1523的尺寸小于第一凸起部152任意凸起高度处横截面的尺寸。上端面1523作为相邻换热板片在导流区15的焊点,较多的焊点保证了相邻换热板片之间连接的稳定性,可以有效提高产品强度。第一凸起部152如此结构在保证相邻换热板片焊接可靠性的同时增大了介质的流动面积,提高换热效率。为降低成本,第一凸起部152可以为空心;为提升板片的强度和延长板片的使用寿命,第一凸起也可以选择为实心。

[0080]

本实施例中采用的是菱形凸起结构,在实际使用中可以为正方形、六边形、平行四边形、梯形和椭圆型等其他形状。该凸起结构的在上端面1523形成的焊接面对应为菱形、正方形、圆台型和六边形等,该凸起结构的焊接面的面积远大于人字形板片的焊接点面积,进而其可靠性和强度更高。一种可实施的方式为,第一凸起部152为菱形,在第一凸起部152的端面形成棱形端面,且棱形端面两两相连的两边之间的夹角之间通过一定弧度的弧形过渡,从而使得棱形端面形成圆润尖角,可以使高温下的熔融焊料均匀的分布四周。菱形菱形凸起结构的底部也呈棱形,底部棱形两两相连的两边之间的夹角之间也通过一定弧度的弧形过渡,且棱形端面的棱形的边长与底部棱形的棱形边长的比值为1.2-2 之间,最优为1.3。对比从评价准则ψ因子来看,本实施例设有第一凸起部152 的板换的综合性能要比原人字形板换平均高6.49%。因此,优化后的菱形凸点结构的换热性能更好。

[0081]

进一步可选地,换热板片包括相背设置的正面和反面,导流区15包括第一基板部151,第一基板部151对应于换热板片的正面和反面均呈平面设置,第一基板部151与第二基板部161相连呈平面设置。第一凸起部152可直接由第一基板部151的正面侧和反面侧凸起,也可焊接在第一基板部151的正面侧和反面侧。

[0082]

一种可实施的方式为,第一凸起部152对应于正面自第一基板部151凸起,对应于反面自第一基板部151凹陷,多个换热板片层叠时,换热板片的正面和正面相对,换热板片的反面和反面相对。位于相邻换热板片正面的第一凸起部 152相连,多个第一凸起部152之间形成第一介质的板间流道,位于相邻换热板片第一凸起部152在第一基板部151反面形成的凹陷相对,多个凹陷间隔设置,相连凹陷之间的第一基板部151相连,多个凹陷之间形成第二介质的板间流道。

[0083]

另一种可实施的方式为,自第一基板部151的同一位置处分别在其正面侧和反面侧对应形成第一凸起部152。在一些实施方式中,位于第一基板部151正面侧的第一凸起部152与位于第一基板部151反面侧的第一凸起部152凸起的高度不同,通过这种正反两侧非对称设计进行混合搭配,可以调整介质在流道中的湍流强度,来满足不同的换热性能要求。在另一些实施例中,位于第一基板部151正面侧的第一凸起部152与位于第一基板部151反面侧的第一凸起部 152凸起相同高度时的横截面积不同。如第一基板部151正面侧为大凸起结构,第一基板部151反面侧为小凸起结构。这样的话,在换热板片正反两侧的换热区16中介质流道的大小就不一样。大凸起结构那一侧的介质的换热面积相对小凸起结构那一侧的换热面积要小一些,如果大凸起结构那一侧流动的为第二介质,小凸起结构那一侧流动

的为第一介质,第一介质的温度低于第二介质的温度,则在换热过程中,第二介质的热量能完全被第一介质带走,第二介质能够得到充分换热,进而使换热板片的整体换热效果得到提升。还有一些实施例中,位于第一基板部151正面侧的第一凸起部152与位于第一基板部151反面侧的第一凸起部152呈镜像对称设置,可以使用同个模具进行生产,有利于降低板片的制造成本。

[0084]

在以上方案的基础上,第一凸起部152的最大凸起高度处形成上端面1523,上端面1523的尺寸小于第一凸起部152任意凸起高度处横截面的尺寸。上端面 1523作为相邻换热板片在换热区16的焊点,较多的焊点保证了相邻换热板片之间连接的稳定性,可以有效提高产品强度。第一凸起部152如此结构在保证相邻换热板片焊接可靠性的同时增大了介质的流动面积,提高换热效率。为降低成本,第一凸起部152可以为空心;为提升板片的强度和延长板片的使用寿命,第一凸起部152也可以选择为实心。

[0085]

进一步可选地,导流区15包括多个导流单元,每个导流单元由多个第一凸起部152按照设定轨迹排列形成。通过分析国内外人字形板式换热器研究现状,由努赛尔数(nu)及压降(δp)共同决定的人字形板式换热器换热性能参数为理想评价因子参数。故采用下式评价因子计算方法,作为评价人字形板式换热器换热性能的参数:以下为导流单元的具体实施方案:

[0086]

第一种实施方案为,导流单元为多个第一凸起部152以a字型轨迹排列,多个a字型轨迹在导流区15内的摆放角度相同。

[0087]

如图13所示,图中实线勾勒出a字型轨迹,可以看出字母a为横向排布的。此为a型布局中的最优方案,其中字母a的摆放角度可以为0-90

°

。整个a字型轨迹的面积占导流区15总面积的1/9-1/5。由第一凸起部152a1/a2/a3/a4/a5/a6/a7/a8构建成a字型轨迹式,上下相邻的两个a字型轨迹共用第一凸起部152a1、a2,由a1/a2/a3/a4/a5/a6/a7组成a字型轨迹。第一凸起部152以类似网格状的a字型轨迹,流体在板片上流动时,有利于使流体的形成“蜿蜒曲折”流动路径,从而强化板片的换热效果。仿真结果计算的ψ因子的增长百分比为8.78%,相对于原斜线方式布局的高2.29%。

[0088]

第二种实施方案为,导流单元为多个第一凸起部152以凸字型轨迹排列,多个凸字型轨迹在导流区15内以任意摆放角度摆放。

[0089]

如图14所示,图中线勾勒出凸字型轨迹,可以看出凸字型轨迹可以为横纵混合排布的。图中方案为凸字型轨迹中的最优方案,其中凸字型轨迹的摆放角度可以任意角度。整个凸字型轨迹的面积占导流区15总面积的1/8-1/3。这种布局考虑到从进口到户口流道的长度,由于要兼顾板片的整体设计,因此导流区15部分的流道长度不相同,靠近进口流道长度短,远离进口流道长。如果进入每个流道的流体流量相同,导致某一时刻导流区15出口流量不一致。因此,凸字型轨迹在布局时尽量减少长流道上的凸点数量,增加短流道上的凸点数量,保证长流道在导流区15出口2的流量与短流道在导流区15出口流量基本相同,从而提高导流区15的导流效果。仿真结果计算的ψ因子的增长百分比为8.96%。相对于原斜线方式布局的高2.47%。

[0090]

第三种实施方案为,导流区15为三角形导流区15,位于换热板片上下同一侧的角孔分别与三角形导流区15的两斜边相对;导流单元为多个第一凸起部 152以梯形轨迹排

列,梯形轨迹的底边与三角形导流区15的底边相对设置,梯形轨迹的两条腰分别与三角形导流区15的两斜边相对设置;多个梯形轨迹在三角形导流区15内相互嵌套,且所有梯形轨迹共用一个底边。

[0091]

如图15所示,图中线勾勒出梯形轨迹,可以看出梯形轨迹可以为横向排布的。图中方案为梯形轨迹中的最优方案,采用“套娃”形式的大梯形中包含小梯形,所有梯形轨迹公用一个底边。边x2上第一凸起部152基本上处于边x1 的相邻两个第一凸起部152的中线上,边x3上的第一凸起部152也处于边x2 的相邻两个第一凸起部152的中线上,这样流体在流经x1上的第一凸起部152 时会形成一次分流,流经x2时能够形成二次分流,流经x3时形成三次分流,从而流体分配的更加均匀。仿真结果计算的ψ因子的增长百分比为7.97%。相对于原斜线方式布局的高1.48%。

[0092]

第四种实施方案为,导流单元为多个第一凸起部152以x字型轨迹排列,多个x字型轨迹在导流区15内的摆放角度相同。

[0093]

如图16所示,图中线勾勒出x字型轨迹,可以看出x字型轨迹可以为横向排布的。图中方案为x字型轨迹中的最优方案,实际使用中x字型轨迹的摆放角度可以为0-90

°

,单个x字型轨迹的面积占比为整个导流区15面积的 1/11-1/6。由第一凸起部152b1/b2/b3/b4/b5组成x字型轨迹,在换热板片上构建相对开放的流体通道结构,从而有利于将流体的热量及时传递,这样在相邻板片之间的流道中能够建立起对流换热的热量提取和传输机制,进而增强板片的整体换热性能。仿真结果计算的ψ因子的增长百分比为9.13%。相对于原斜线方式布局的高2.64%。

[0094]

第五种实施方案为,导流单元为多个第一凸起部152以方形轨迹排列,其至少部分方形轨迹在导流区15内相互嵌套。

[0095]

如图17所示,图中线勾勒出方形轨迹,可以看出方形轨迹可以为横向排布的。图中方案为正方型中的最优方案,实际使用中方形轨迹的摆放角度可以为 0-90

°

。图中是由第一凸起部152f1、第一凸起部152f2、第一凸起部152f3和第一凸起部152f4四个突点组成的方形轨迹,本实施例是有若干个方形轨迹组成。流体流经f1时分成四股分别流向f2、f3和f4,导流区15中间部分(第一凸起部152z1、第一凸起部152z2、第一凸起部152z3和第一凸起部152z4四个突点围成的区域)甚至可能形成混流和交叉流,从而提高流体分配的均匀性。在突点的四周也会形成涡流,增高流体的湍流强度,提升板换的换热能力。仿真结果计算的ψ因子的增长百分比为6.70%。相对于原斜线方式布局的高0.21%。

[0096]

实施例4

[0097]

本实施例还提出了一种板式换热器,其包括实施例1-3任意一项的换热板片。板式换热器包括多个换热板片,多个换热板片相互叠加,相互叠加的换热板片中至少包括一组两两叠加的第一换热板片、第二换热板片和第三换热板片,第一换热板片的正面与第二换热板片的正面相对,第二换热板片的反面与第二换热板片相对,第一介质由第一介质进口11流入第一换热板片和第二换热板片之间的间隙,并由第一介质出口12流出,第二介质由第二介质进口14流入第二换热板片和第三换热板片之间的间隙,并由第二介质出口13流出,第一介质和第二介质的温度不同利用第一介质和第二介质的温差实现换热。如图18所示的板式换热器,该板式换热器的主要组成部分为多层叠加在一起的换热板片,包括前端板10、后端板20及位于前端板和后端板之间的多个换热片30,前后端板起到增强密封效果

与使四个进出口管钎焊强度增大的目的,相邻的两个换热片30之间形成换热流道40;换热器前端板上设置两种换热流体的进出口11、 12、13、14;相对应的在每张板片上同样开设进液孔和出液孔,使之前后贯通形成进\出液通道,多个换热板片30层叠在一起,层叠在一起的板片通过高温钎焊作用固定在一起。

[0098]

以上所述仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专利的技术人员在不脱离本实用新型技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1