纺纱车间除尘降温加湿系统的制作方法

1.本实用新型属于机械工程空气调节、通风、增湿、除尘应用技术领域,具体涉及一种纺纱车间除尘降温加湿系统。

背景技术:

2.在纺织行业中,纺织原料大多数是吸湿性或易静电的物质,厂房内湿度和温度变化直接影响成纱条干、细纱断头及纱疵的数量,所以车间内的湿度、温度变化对纺织工艺的产品产量和质量影响很大,因此要严格控制车间内的温度及相对湿度,避免受外界空气影响,从而保证各道工序的半制品质量和生产状况。现有技术下,通常采用空调与加湿器相结合的方式实现厂房内的降温增湿,但是空调设备造价高昂,能耗大,企业经济负担重。不仅如此,纱线编织成布的生产车间,难免会产生粉尘,从而导致整个工作车间内粉尘密布,影响车间的整洁度;同时,工作人员长期处于这样的环境中长时间的工作,会对员工的身体健康造成一定影响。现有技术下,棉絮除尘设备通常采用的是可移动除尘设备吸附地面沉积棉絮,而车间内的纺纱设备在厂房内整齐排列至少几十台甚至近百台,靠移动除尘设备一台接一台地吸附除尘,除尘效率极低,费工费时费力,粉尘弥散问题仍旧无法解决。对此,现提出如下改进技术方案。

技术实现要素:

3.本实用新型解决的技术问题:提供一种纺纱车间除尘降温加湿系统,采用在厂房内地面均匀分布制抽吸孔以抽排棉絮,抽吸孔通过地埋管道连接至除尘设备除尘,除尘设备串接空气降温装置和循环风机,结合墙面水帘,实现厂房内的自循环除尘降温;解决空调降温能耗高和移动式除尘效率低下的问题。

4.本实用新型采用的技术方案:纺纱车间除尘降温加湿系统,其特征在于:厂房地面制有若干均匀分布的抽吸孔;每个抽吸孔分别连通地埋管道,地埋管道连通除尘设备入风口,除尘设备出风口连接空气降温装置入风口,空气降温装置出风口连接循环风机入风口;循环风机出风口连接送风管道;送风管道下端面制有若干出风孔;厂房墙面长度方向安装多个水帘,水循环管道串联多个水帘后接入水箱的水循环管路,水箱还连接加湿装置供水端,加湿装置出口端通过出水管道连接若干雾化喷头。

5.上述技术方案中,进一步地:抽吸孔直径大于等于35mm;若干抽吸孔呈点阵状均匀分布在厂房地面;每个抽吸孔分别与分支地埋管道相连,多个分支地埋管道沿厂房地面长度方向间隔平行设有多排;多排分支地埋管道分别通过三通管ⅰ与主地埋管道相连,主地埋管道与除尘设备入风口相连。

6.上述技术方案中,进一步地:地埋管道上设有引风机,引风机朝除尘设备负压引风。

7.上述技术方案中,进一步地:除尘设备具有机壳,机壳壳体内通过轴承及轴承座组件支承除尘笼在机壳内的转动安装;机壳壳体侧壁设有除尘入风口,支撑除尘笼转动的笼

轴制有中心通孔,除尘设备通过中心通孔出风,且中心通孔通过管道连接空气降温装置入风口;除尘笼的笼轴外侧同轴固定安装被动齿轮,被动齿轮通过链条连接主动齿轮,且被动齿轮直径大于主动齿轮直径;主动齿轮同轴固定安装在减速电机动力输出轴;厂房一侧机房内地面设有集尘地坑,机壳封闭式设于集尘地坑敞口端,且机壳内的除尘笼设于集尘地坑正上方;集尘地坑的一侧设有入坑口,入坑口敞口端设有盖板。

8.上述技术方案中,进一步地:循环风机出风口设有竖直隔板,竖直隔板将循环风机出风口分成两个分支出风口,两个分支出风口各自连通一根送风管道,两根送风管道以循环风机出风口为起点呈v型分开悬吊于厂房内侧顶部。

9.上述技术方案中,进一步地:加湿装置的出水管道设有主出水管道,主出水管道通过三通管ⅱ连接若干分支出水管道;若干分支出水管道沿厂房长度方向间隔平行设有多排,每排分支出水管道上设有多个均匀分布的雾化喷头。

10.上述技术方案中,进一步地:水箱、加湿装置、除尘设备、空气降温装置均固定安装于厂房一侧的机房内;循环风机出风口在机房隔断墙面顶端固定安装。

11.上述技术方案中,进一步地:所述空气降温装置具有底座,底座驾高支撑散热箱体的安装,散热箱体一侧设有进气管道,散热箱体另一侧设有出气管道,连通进气管道和出气管道位于散热箱体内设有散热盘管;所述散热箱体六个面外侧壁分别设有均匀分布的散热翅片。

12.上述技术方案中,进一步地:空气降温装置外部旁侧设有轴流风扇,轴流风扇正对空气降温装置吹风降温。

13.本实用新型与现有技术相比的优点:

14.1、本实用新型将除尘设备与循环风机串联,借助循环风机的负压抽风除尘,并将除尘后的干净空气通过循环风机朝厂房内送风,一台负压循环风机就可实现厂房内空气的循环流通,避免冬、夏季厂房外部空气对厂房内空气温度的干扰和影响,保证室内恒温质量。

15.2、本实用新型采用自制的空气降温装置降温,空气降温装置采用自身的散热翅片结合散热盘管实现温降,经济实用,能耗低,节约能源。

16.3、本实用新型采用在地面制点阵均匀分布的抽吸孔实现室内粉尘的及时高效抽排,提高工作环境空气清洁度,保障人员健康安全。

17.4、本实用新型采用除尘笼实现棉絮的集中过滤,采用除尘笼下方的集尘地坑实现对棉絮的集中收集,采用入坑口定期进入集尘地坑定期清扫棉絮,采用机壳以及入坑口的盖板保证除尘设备的负压抽吸效果。

18.5、本实用新型v型分开的送风管道,采用最少的管道数量,实现厂房内较大跨度幅宽的覆盖送风,保证风压的同时保证降温送风效果。

附图说明

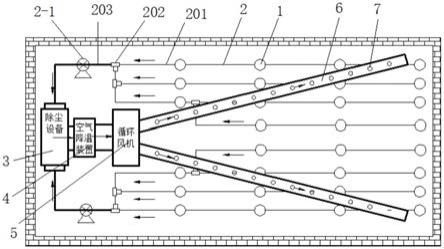

19.图1为本实用新型厂房内除尘降温循环的布局结构示意图;

20.图2为本实用新型厂房内夏季加湿降温的布局结构示意图;

21.图3为本实用新型除尘设备的主视结构示意图;

22.图4为图3除尘设备集尘地坑的入坑口俯视布局结构示意图;

23.图5为本实用新型空气降温装置的结构示意图;

24.图中:1-抽吸孔,2-地埋管道,3-除尘设备,4-空气降温装置,5-循环风机,6-送风管道,7-出风孔,8-水帘,9-水循环管道,10-水箱,11-加湿装置,12-出水管道,13-雾化喷头;201-分支地埋管道,202-三通管ⅰ,203-主地埋管道;2-1引风机;301-机壳,302-轴承及轴承座组件,303-除尘笼,304-除尘入风口,305-中心通孔,306-被动齿轮,307-链条,308-主动齿轮,309-减速电机,310-集尘地坑,311-入坑口,312-盖板;121-主出水管道,122-三通管ⅱ,123-分支出水管道;401-散热箱体,402-进气管道,403-出气管道,404-散热盘管,405-散热翅片,406-底座。

具体实施方式

25.下面将结合本实用新型实施例中的附图1-5,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.纺纱车间除尘降温加湿系统,其特征在于:厂房地面制有若干均匀分布的抽吸孔1。

27.上述实施例中,优选地:抽吸孔1直径大于等于35mm;需要说明单屙屎:需要保证足够的抽吸风压,使得棉絮在抽吸孔1内以及后文描述的地埋管道2内不发生堵塞。

28.若干抽吸孔1呈点阵状均匀分布在厂房地面;(如图1所示),保证每台设备旁至少设有一个抽吸孔1,以满足大面积厂房车间内的棉絮抽排要求。

29.每个抽吸孔1先通过末端地埋管道分别与分支地埋管道201相连,然后多个分支地埋管道201沿厂房地面长度方向间隔平行设有多排;多排分支地埋管道201再分别通过三通管ⅰ202与主地埋管道203相连,其中,分支地埋管道201包括若干直管类管道和若干弯管类管道。地埋管道2在厂房施工时就布设好,抽吸孔1可以采用在地面钻孔后插入抽吸管道,通过抽吸管道、管道接头连接末端地埋管道,再通过末端地埋管道连接分支地埋管道201即可。主地埋管道203如图1所示优选地,轴对称设有两组,两组主地埋管道203分别与除尘设备3的两个入风口相连。

30.本实用新型采用在地面制点阵均匀分布的抽吸孔1,通过地埋管道2连接除尘设备3和循环风机5实现室内粉尘的及时多点位集中抽排,提高厂房内工作环境空气清洁度,保障人员健康安全。

31.上述实施例中,进一步地:地埋管道2,优选地:两组主地埋管道203上分别设有一台引风机2-1,引风机2-1用于为抽排风力增压,以满足众多抽吸孔1的防堵塞抽排使用需求。引风机2-1出风口连接除尘设备3入风口,以朝除尘设备3负压引风。

32.在此基础上:每个抽吸孔1分别连通地埋管道2,地埋管道2连通除尘设备3入风口,除尘设备3出风口连接空气降温装置4入风口。空气降温装置4出风口连接循环风机5入风口;循环风机5出风口连接送风管道6;送风管道6下端面制有若干出风孔7。

33.本实用新型如图1所示将除尘设备3与循环风机5串联,借助循环风机5的负压抽吸除尘,并将除尘后的干净空气通过循环风机5朝厂房内送风,采用室内循环的负压循环风机5实现厂房内空气的循环流通,避免循环风机5从室外引风连通,从而避免冬、夏季厂房外部

空气对厂房内空气温度的干扰和影响,保证室内恒温质量。

34.上述实施例中,进一步地:(如图3所示)除尘设备3具有机壳301,机壳301起到密封作用,以降低抽排风压的损耗。机壳301壳体内如图3所示,在机壳301壳体上部左右两端分别制有若干限位凸台,限位凸台内侧通过轴承及轴承座组件302支承除尘笼303在机壳301内的转动安装;所述除尘笼303由网笼、以及与网笼同轴固连为一体的端部笼轴组成。除尘笼303通过网笼细密的网罩组织,在网笼外圆周面过滤掉棉絮。洁净的空气进入网笼内,然后经后文描述的笼轴制有的中心通孔305排出。

35.为将抽吸的棉絮吸入除尘设备3,所述除尘设备3的机壳301壳体侧壁以如图1所示实施例的两个入口实施例为例:机壳301壳体侧壁分别设有两个除尘入风口304,即机壳301左侧一个除尘入风口304,机壳301右侧一个除尘入风口304。两个除尘入风口304分别通过法兰盘结构连接如图1所示的两组主地埋管道203出口端。

36.除尘笼303将除尘过滤后的洁净空气:支撑除尘笼303转动的笼轴制有中心通孔305,(如图3所示)除尘设备3通过中心通孔305出风,其中,中心通孔305通过法兰式结构的管道连接空气降温装置4入风口。

37.为实现除尘笼303的定轴低速转动:除尘笼303的笼轴外侧伸出端同轴固定安装被动齿轮306,被动齿轮306通过链条307连接斜下方的主动齿轮308,通过链传动,实现远距离动力传递。链传动较带传动无滑动摩擦问题,传动高效、可靠。其中,被动齿轮306直径大于主动齿轮308直径;以实现减速传动功能。主动齿轮308同轴固定安装在减速电机309动力输出轴;减速电机309实现第一次减速传动;结合后续齿传动实现第二次减速传动。使得除尘笼303以极低的速度转动除尘。

38.为解决除尘后从除尘笼303掉落的棉絮的集中收集和清洁功能:由于除尘笼303尺寸较大。因此,厂房一侧机房内地面设有集尘地坑310(参见图3),机壳301与集尘地坑301上端敞口端密封相连,将机壳301封闭式设于集尘地坑310敞口端,以保证风压的同时,由地坑收集棉絮,收集容量大。为解决人工进出清理棉絮的问题:机壳301内的除尘笼303设于集尘地坑310正上方,以恰好盛接上方掉落的棉絮;集尘地坑310的一侧设有入坑口311(参见图3并结合图4),员工定期从入坑口311进入,清理完毕后,入坑口311敞口端设有盖板312,及时关闭盖板312,以保证集尘地坑310与机壳301的密闭性,从而保证足够抽吸风压。

39.本实用新型采用除尘笼303实现棉絮的集中过滤,采用除尘笼303下方的集尘地坑310实现对棉絮的集中收集,采用入坑口311定期进入集尘地坑310定期清扫棉絮,采用机壳301以及入坑口311的盖板312保证除尘设备3的负压抽吸效果。除尘设备3优选为自制设备,除尘能力显著,降低设备采购成本,降低经济支出。

40.上述实施例中,进一步地:空气降温装置4可以为外购的除空调外的任意一种简易式空气降温装置,例如公开号为cn111765575a公开的技术内容。

41.除此之外,空气降温装置4优选自制的简约式被动降温装置。即所述空气降温装置4具有底座406(如图5所示),底座406驾高支撑散热箱体401的安装,散热箱体401一侧设有进气管道402,散热箱体401另一侧设有出气管道403,进气管道402连接除尘设备3出风口,出气管道403连接循环风机5入风口。位于散热箱体401内,连通进气管道402和出气管道403设有散热盘管404;散热盘管404可以为盘管结构,还可以呈s型多道往复回转。总之,散热盘管404通过增加送气路径和热辐射面积实现被动降温。在此基础上,所述散热箱体401六个

面外侧壁分别设有均匀分布的散热翅片405,结合散热翅片405二次被动降温,将热量及时挥散。不仅如此,空气降温装置4外部旁侧加装轴流风扇,轴流风扇正对空气降温装置4轴流送风,采用主动降温的方式,加速散热,实现降温。

42.本实用新型优选采用自制的空气降温装置4降温,降低设备采购成本。空气降温装置4采用自身的散热翅片405结合散热盘管404实现温降,经济实用,能耗低,节约能源。

43.上述实施例中,进一步地:为采用最少的管道数量,解决大厂房内的送风降温问题:将循环风机5出风口固定安装在机房墙面顶端,该处所指机房墙面,是指隔断厂房工作区域和降温、除尘、加湿设备区域的隔断墙。并在循环风机5出风口设有竖直隔板,竖直隔板用于将循环风机5出风口分成两个分支出风口,两个分支出风口各自连通一根送风管道6一端,两根送风管道6以循环风机5出风口为起点呈v型分开悬吊于厂房内侧顶部(参见图1)。本实用新型采用v型分开的送风管道6,采用最少的管道数量,实现厂房内较大跨度幅宽的覆盖送风,保证风压的同时,保证厂房内的降温送风效果。

44.在此基础上,为在夏季继续对厂房内降温:厂房墙面长度方向安装多个水帘8,水循环管道9串联多个水帘8后接入水箱10的水循环管路,水循环管道9设有增压泵或水泵,以保证供水压力(如图2所示)水箱10还连接加湿装置11供水端,加湿装置11出口端通过出水管道12连接若干雾化喷头13。该处所指加湿装置11为工业超声波加湿装置,以满足使用需求。

45.上述实施例中,进一步地:加湿装置11包括水泵,水泵进水端连接水箱出水端,水泵出水端连接出水管道12。启动水泵后,加湿装置11的出水管道12设有主出水管道121,主出水管道12通过三通管ⅱ122连接若干分支出水管道123;若干分支出水管道123沿厂房长度方向间隔平行设有多排,每排分支出水管道123上设有多个均匀分布的雾化喷头13。在末端经雾化喷头13实现雾化加湿。即采用自制设备实现雾化加湿功能。较采购加湿器而言,该方式更加经济实用,且加湿覆盖面积更大,满足大厂房加湿实用需求。

46.上述实施例中,进一步地:水箱10、加湿装置11、除尘设备3、空气降温装置4均固定安装于厂房一侧的机房内;采用在厂房一侧增盖隔断厂房工作区域和降温、除尘、加湿设备区域的隔断墙,隔断墙设有进出门,进出门的门体四周设有密封条,保证厂房工作区域内的温度条件的稳定性,循环风机5出风口在机房隔断墙面顶端固定安装。

47.本实用新型工作时:启动循环风机5额引风机2-1,地埋管道2内形成负压,棉絮经过抽吸孔1吸入除尘设备3内,除尘设备3将过滤后洁净空气送入空气降温装置4内,空气降温装置4通过散热盘管404、散热翅片405降温,并将降温后空气送入循环风机5内,循环风机5将降温后空气经送风管道6出风孔7送入厂房内降温循环。员工定期进入除尘设备3的集尘地坑310内以清理棉絮,不清理棉絮时,保持盖板312关闭状态,从而保证抽吸风压。为满足夏季降温需求,启动增压泵或水泵,通过水循环管道9朝水帘8供水,通过水帘8实现厂房内的夏季降温。厂房内加湿时:启动加湿装置11的水泵电机,通过出水管道12、雾化喷头13对厂房内大面积雾化加湿。实现厂房内经济、实用、可靠,低能耗,高效的降温、除尘、加湿操作。

48.综上所述,本实用新型采用在厂房内地面均匀分布制抽吸孔1以抽排棉絮,抽吸孔1通过地埋管道2连接至除尘设备3除尘,除尘设备3串接空气降温装置4和循环风机5,结合墙面水帘8,实现厂房内空气的自循环除尘、降温;解决空调降温能耗高和移动式除尘效率

低下的问题。主体设备均为自制设备,节省设备采购成本,经济、实用、可靠。

49.本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

50.以上所述仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1