一种陶瓷生胚用承烧台的制作方法

1.本实用新型涉及陶瓷生胚烧结装置技术领域,具体为一种陶瓷生胚用承烧台。

背景技术:

2.陶瓷生胚在制作过程中需经过高温烧结致密,形成最接近理论密度的熟陶瓷。烧结的过程中随着温度升高,陶瓷坯体中具有比表面大,表面能较高的粉粒,力图向降低表面能的方向变化,不断进行物质迁移,晶界随之移动,气孔逐步排除,产生收缩,使坯体成为具有一定强度的致密的瓷体。

3.目前陶瓷生胚在烧结的过程通常需要摆放在烧结炉的承烧台上,而现有的陶瓷生胚用承烧台大多都会放置多个陶瓷生胚一起进行烧结,这使得烧结炉产生的高温气体不能均匀的流向承烧台上的各个区域,从而导致陶瓷生胚成品容易形成差异影响质量,且承烧台为了提高生产效率通常会相互叠加起来使用,但承烧台相互之间连接的稳定性较差,容易导致陶瓷生胚发生倾倒。

技术实现要素:

4.本实用新型的目的在于提供一种陶瓷生胚用承烧台,以解决上述背景技术提出的目前陶瓷生胚用承烧台在放置多个陶瓷生胚一起进行烧结时,烧结炉产生的高温气体不能均匀的流向承烧台上的各个区域的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种陶瓷生胚用承烧台,包括承烧台主体,所述承烧台主体为矩形板体结构,所述承烧台主体底端的两侧均设有为长条形结构的支撑脚,所述承烧台主体顶端的四角均设有支板,所述承烧台主体的内部设有流动腔,所述流动腔的底部设有若干个进气孔,所述流动腔的内部设有为波浪形结构的均流板,所述均流板上均匀分布有若干个通孔,且所述承烧台主体的顶面设有若干个弧形凹口,并且所述承烧台主体的弧形凹口底部设有若干个出气孔,所述出气孔与流动腔的内部相连通。

6.优选的,所述支板的顶部设有梯形凸起,且所述支撑脚底部的前后两端均设有与梯形凸起结构相吻合的梯形凹槽。

7.优选的,所述梯形凸起与梯形凹槽的位置相对应,且所述梯形凸起底部的宽度大于顶部的宽度。

8.优选的,所述支撑脚上设有若干个开口,且所述开口在承烧台主体的两侧呈相互交错分布。

9.优选的,所述进气孔与承烧台主体底端的外部相连通,且所述进气孔为上窄下宽的变径结构。

10.优选的,所述支板的底部设有卡块,且所述承烧台主体顶端的四角设有与卡块结构相吻合的卡槽。

11.与现有技术相比,本实用新型的有益效果是:该陶瓷生胚用承烧台能够使烧结炉

产生的高温气流均匀的流向承烧台上的各个区域,使每个陶瓷生胚都能充分的受热,保证成品的质量。该装置通过将烧结炉产生的高温气体引入到流动腔的内部接触均流板,均流板能够将高温气体均匀分散至承烧台顶端的各个区域与陶瓷生胚充分的进行接触,从而避免陶瓷生胚受热不均衡影响成品的质量,同时该装置的支撑脚能够通过将梯形凹槽分别嵌合在梯形凸起的外部,有效的提高承烧台相互叠加使用时相互连接的稳定性。

附图说明

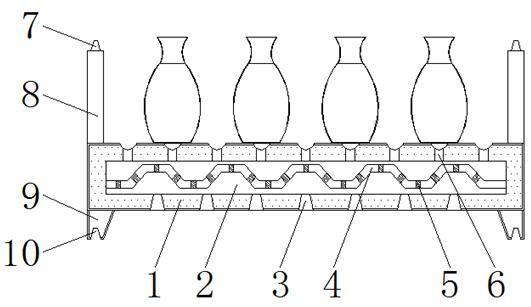

12.图1为本实用新型一种陶瓷生胚用承烧台结构示意图;

13.图2为本实用新型一种陶瓷生胚用承烧台的承烧台主体侧视结构示意图;

14.图3为本实用新型一种陶瓷生胚用承烧台的承烧台主体叠加状态结构示意图。

15.图中:1、承烧台主体,2、流动腔,3、进气孔,4、均流板,5、通孔,6、出气孔,7、凸起,8、支板,9、支撑脚,10、凹槽,11、开口,12、卡块。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.请参阅图1-3,本实用新型提供一种技术方案:一种陶瓷生胚用承烧台,包括承烧台主体1,承烧台主体1为矩形板体结构,承烧台主体1底端的两侧均设有为长条形结构的支撑脚9,承烧台主体1顶端的四角均设有支板8,承烧台主体1的内部设有流动腔2,流动腔2的底部设有若干个进气孔3,流动腔2的内部设有为波浪形结构的均流板4,均流板4上均匀分布有若干个通孔5,且承烧台主体1的顶面设有若干个弧形凹口,并且承烧台主体1的弧形凹口底部设有若干个出气孔6,出气孔6与流动腔2的内部相连通,此结构当烧结炉对摆放在承烧台主体1上的多个陶瓷生胚进行烧结时,烧结炉产生的高温气体能够通过进气孔3进入到流动腔2的内部并穿过均流板4,均流板4能够通过通孔5将高温气体均匀的从出气孔6分散至承烧台主体1顶端的各个区域,从而使承烧台主体1上的多个陶瓷生胚都能充分的受热,避免陶瓷生胚受热不均衡形成差异影响成品的质量,支板8的顶部设有梯形凸起7,且支撑脚9底部的前后两端均设有与梯形凸起7结构相吻合的梯形凹槽10,梯形凸起7与梯形凹槽10的位置相对应,且梯形凸起7底部的宽度大于顶部的宽度,此结构支撑脚9能够通过将梯形凹槽10分别嵌合在梯形凸起7的外部,从而使承烧台主体1相互叠加使用时连接更加稳定,防止陶瓷生胚在承烧台主体1的顶端容易出现倾倒,支撑脚9上设有若干个开口11,且开口11在承烧台主体1的两侧呈相互交错分布,此结构支撑脚9能够通过开口11对承烧台主体1底端的两侧起到贯通的作用,以便于烧结炉产生的高温气体能够穿过支撑脚9流向承烧台主体1的底部,进气孔3与承烧台主体1底端的外部相连通,且进气孔3为上窄下宽的变径结构,此结构进气孔3能够使烧结炉产生的高温气体更加充分的进入到流动腔2内进行分散,进一步提高对高温气体分散的效果,支板8的底部设有卡块12,且承烧台主体1顶端的四角设有与卡块12结构相吻合的卡槽,此结构支板8能够通过卡块12卡合在承烧台主体1顶端的卡槽内方便的进行拆装,从而使承烧台主体1叠加使用时能够通过更换不同高度的支板8,

以便于承烧台主体1摆放不同规格大小的陶瓷生胚,适用范围更广。

18.工作原理:在使用该陶瓷生胚用承烧台时,首先将需要烧结的多个陶瓷生胚放置在承烧台主体1的顶端,当烧结炉在运行时产生大量的高温气体时,部分高温气体会通过开口11进入到承烧台主体1的底部,流动至承烧台主体1底部的高温气体再通过进气孔3进入到流动腔2的内部接触到均流板4,均流板4能够通过通孔5对高温气体起到分流的作用使其从出气孔6上升至承烧台主体1顶端的各个区域,使得承烧台主体1上的多个陶瓷生胚都能与高温气体充分的接触,避免陶瓷生胚受热不均衡形成差异影响成品的质量,当需要对承烧台主体1叠加使用时,支撑脚9能够通过将梯形凹槽10分别嵌合在梯形凸起7的外部,以此提高承烧台主体1相互叠加时连接的稳定性,同时支板8能够通过卡块12卡合在承烧台主体1顶端的卡槽内,使得承烧台主体1能够通过更换不同高度的支板8适应摆放不同规格大小的陶瓷生胚,从而完成一系列工作。

19.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种陶瓷生胚用承烧台,包括承烧台主体(1),所述承烧台主体(1)为矩形板体结构,其特征在于:所述承烧台主体(1)底端的两侧均设有为长条形结构的支撑脚(9),所述承烧台主体(1)顶端的四角均设有支板(8),所述承烧台主体(1)的内部设有流动腔(2),所述流动腔(2)的底部设有若干个进气孔(3),所述流动腔(2)的内部设有为波浪形结构的均流板(4),所述均流板(4)上均匀分布有若干个通孔(5),且所述承烧台主体(1)的顶面设有若干个弧形凹口,并且所述承烧台主体(1)的弧形凹口底部设有若干个出气孔(6),所述出气孔(6)与流动腔(2)的内部相连通。2.根据权利要求1所述的一种陶瓷生胚用承烧台,其特征在于:所述支板(8)的顶部设有梯形凸起(7),且所述支撑脚(9)底部的前后两端均设有与梯形凸起(7)结构相吻合的梯形凹槽(10)。3.根据权利要求2所述的一种陶瓷生胚用承烧台,其特征在于:所述梯形凸起(7)与梯形凹槽(10)的位置相对应,且所述梯形凸起(7)底部的宽度大于顶部的宽度。4.根据权利要求1所述的一种陶瓷生胚用承烧台,其特征在于:所述支撑脚(9)上设有若干个开口(11),且所述开口(11)在承烧台主体(1)的两侧呈相互交错分布。5.根据权利要求1所述的一种陶瓷生胚用承烧台,其特征在于:所述进气孔(3)与承烧台主体(1)底端的外部相连通,且所述进气孔(3)为上窄下宽的变径结构。6.根据权利要求1所述的一种陶瓷生胚用承烧台,其特征在于:所述支板(8)的底部设有卡块(12),且所述承烧台主体(1)顶端的四角设有与卡块(12)结构相吻合的卡槽。

技术总结

本实用新型公开了一种陶瓷生胚用承烧台,包括承烧台主体,所述承烧台主体为矩形板体结构,所述承烧台主体底端的两侧均设有为长条形结构的支撑脚,所述承烧台主体顶端的四角均设有支板,所述承烧台主体的内部设有流动腔,所述流动腔的底部设有若干个进气孔,所述流动腔的内部设有为波浪形结构的均流板,所述均流板上均匀分布有若干个通孔,且所述承烧台主体的顶面设有若干个弧形凹口,并且所述承烧台主体的弧形凹口底部设有若干个出气孔,所述出气孔与流动腔的内部相连通。该陶瓷生胚用承烧台能够使烧结炉产生的高温气流均匀的流向承烧台上的各个区域,使每个陶瓷生胚都能充分的受热,保证成品的质量。保证成品的质量。保证成品的质量。

技术研发人员:余海龙 郑同耀 林志 王海新 张笃亮 任毅准

受保护的技术使用者:洛阳布鲁姆电子科技有限公司

技术研发日:2021.10.09

技术公布日:2022/4/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1