一种劣质渣油的进料预热炉的制作方法

1.本公开涉及石油化工领域,具体地,涉及一种劣质渣油的进料预热炉。

背景技术:

2.随着原油的重质化、劣质化,目前市场上的渣油占比逐年上升,越来越多的人将目光投向针对劣质渣油加工技术的研究与开发。劣质渣油质量差,突出表现为劣质渣油高金属,高残炭值,高粘度,同时,其沥青质含量高,达到常规渣油的2倍甚至3倍,使其相分散特性不同于其它石油馏分,是一种分子分布不均匀的胶体溶液,这深刻地影响了劣质渣油的使用性能和加工性能,例如渣油的有些物理性质如流变性。渣油在存储、使用和物理混合过程中有时会出现分层现象,而渣油加工则往往又会被过程中出现的絮凝、分层、沉积、结垢导致堵塞、结焦等问题所困扰。如此差的质量特别是这样高的沥青质含量导致其使用加工难度明显高于常规渣油。

3.劣质渣油加工过程一般都在高温高压条件下进行,往往需要提前将渣油预热到一定温度来进入后续反应加工阶段,预热阶段能否顺利进行及预热效果好坏将直接影响后续反应过程,因此渣油预热阶段十分重要。但由于劣质渣油本身性质差的特点导致渣油预热阶段容易出现堵塞、受热不均,预热效果差等特点。

4.cn202020310329.9发表了一种重油预热器,介绍了该装置的构成,包括筒体、设置在筒体内的加热装置、设置在筒体下部的粘度检测装置和设置在筒体外侧的控制装置,通过粘度检测装置检测加热后重油的粘度并反馈至控制装置,控制装置内设置有粘度阈值,当重油粘度大于粘度阈值时,控制装置控制加热装置继续加热,直至粘度小于粘度阈值,来实现重油预热。

5.cn201820731728.5发表了一种主动式重油预热装置,介绍了该装置的构成,包括预热室、中间室、雾化室和燃烧室,通过加热板与搅拌轴配合使用,来对重油进行预热。但该装置结构比较复杂,且不适用于高压劣质渣油进料。

技术实现要素:

6.本公开的目的是提供一种劣质渣油的进料预热炉,该预热炉能够防止渣油堵塞并同时实现高效预热。

7.为了实现上述目的,本公开提供一种劣质渣油的进料预热炉,所述预热炉包括:炉体,内部形成有熔盐加热腔;渣油预热盘管,包括依次连通的渣油进料口、进料段、进料盘管段、出料段和渣油出料口,所述进料盘管段设置于所述熔盐加热腔的内部;以及,电加热套,设置于所述炉体的外部,用于加热所述熔盐加热腔内的熔盐。

8.可选地,所述渣油预热盘管的总长度为10~15m;所述渣油预热盘管的管径为9.52~19.05mm;所述渣油预热盘管的壁厚为1.2~1.7mm。

9.可选地,所述渣油预热盘管的所述进料段沿轴向向上延伸出所述炉体的顶盖,以形成所述渣油进料口,所述出料段沿轴向向上伸出所述炉体的顶盖,以形成所述渣油出料

口;所述渣油进料口处设有单向阀和进料口热偶;所述渣油出料口处设有出料口热偶。

10.可选地,所述进料盘管段呈螺旋状绕所述炉体的轴向盘绕,且围成柱状空间。

11.可选地,所述进料盘管段的盘绕圈数为12~18圈;所述进料盘管段的弯曲半径与所述熔盐加热腔的半径之比为(0.7~0.9):1。

12.可选地,所述炉体内还包括热偶,所述热偶沿轴向设置,且所述热偶设置于所述柱状空间的内部。

13.可选地,所述炉体内还包括搅拌装置;所述搅拌装置包括设置于所述柱状空间内部的搅拌轴和多个搅拌桨,所述搅拌轴与所述炉体同轴设置,多个所述搅拌桨沿轴向间隔固定于所述搅拌轴上,所述搅拌桨的半径与所述进料盘管段的弯曲半径之比为0.4~0.7:1。

14.可选地,所述炉体内还包括冷却介质盘管;所述冷却介质盘管包括依次连通的冷却介质进料口、冷却介质进料段、冷却介质盘管段、冷却介质出料段和冷却介质出料口。

15.可选地,所述预热炉还包括炉体支座,所述炉体固定于所述炉体支座上。

16.可选地,所述渣油出料口用于与渣油处理装置的入口连通。

17.通过上述技术方案,本公开的进料预热炉包括熔盐加热腔和设置于腔内的进料盘管;采用所述进料预热炉,可以在高温高压状态下对劣质渣油进行预热,并能降低劣质渣油在进料过程中堵塞管道的风险,达到连续进料的效果;同时,该进料预热炉结构紧凑、操作简单,可实现自动控温与温度监测,对原料的升降温速度快且控温精确。

18.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

19.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

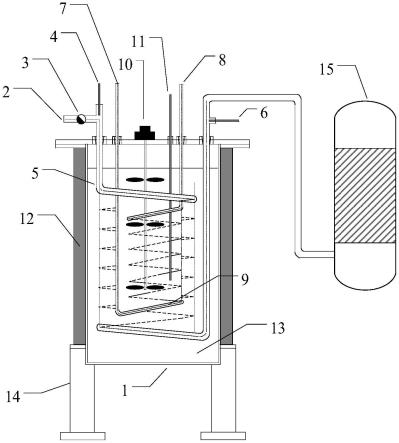

20.图1是本公开进料预热炉的一种具体实施方式的结构示意图。

21.附图标记说明

22.1、炉体;2、渣油进料口;3、单向阀;4、渣油进料口热偶;5、渣油预热盘管;6、渣油出料口热偶;7、冷却介质进料口;8、冷却介质出料口;9、冷却介质盘管;10、搅拌装置;11、热偶;12、电加热套;13、熔盐;14、炉体支座;15、渣油处理装置。

具体实施方式

23.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

24.在本公开中,在未作相反说明的情况下,使用的方位词如“上、下”通常是指相应部件轮廓的上方、下方;使用的方位词如“内”、“外”是指相对于部件轮廓的内和外,使用“轴向”为圆柱体类物体与中心轴共同的方向;使用“径向”为圆柱体类物体与中心轴垂直的方向。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。

25.参照图1,本公开提供一种劣质渣油的进料预热炉,预热炉包括:炉体1,内部形成有熔盐加热腔;渣油预热盘管5,包括依次连通的、进料段、进料盘管段、出料段和渣油出料

口,进料盘管段设置于熔盐加热腔的内部;以及,电加热套12,设置于炉体1的外部,用于加热熔盐加热腔内的熔盐13。

26.通过上述技术方案,本公开的进料预热炉包括熔盐加热腔和设置于腔内的进料盘管;采用进料预热炉,可以在高温高压状态下对劣质渣油进行预热,并能降低劣质渣油在进料过程中堵塞管道的风险,达到连续进料的效果;同时,该进料预热炉结构紧凑、操作简单,可实现自动控温与温度监测,对原料的升降温速度快且控温精确。

27.一种实施方式中,渣油预热盘管5的总长度为10~15m,优选为11~13m。

28.在该实施方式中,渣油预热盘管5的总长度为从渣油进料口2到渣油进料口的长度,即为进料段、进料盘管段和出料段长度之和;渣油预热盘管5的长度可以使劣质渣油在渣油预热盘管5中流动的时间更长,进而使劣质渣油能够充分预热至预期温度。

29.一种实施方式中,渣油预热盘管5的管径为9.52~19.05mm,优选为9.52~12.70mm。渣油预热盘管5的壁厚为1.2~1.7mm,优选为1.2~1.4mm。

30.在该实施方式中,渣油预热盘管5采用耐高压耐高温材料,例如,316l不锈钢;渣油预热盘管5的耐高压范围为20mpa以下;渣油预热盘管5的耐高温范围为500℃以下。

31.一种实施方式中,劣质渣油的进料量为4kg/h以下。

32.一种实施方式中,炉体1内部形成有熔盐加热腔中含有熔盐13,熔盐13为硝酸盐;硝酸盐为硝酸钠和硝酸钾混合物。

33.在该实施方式中,通过电加热套12将炉体1加热,从而使熔盐13加热至200~450℃,再通过熔盐13与处于渣油预热盘管5中的劣质渣油进行换热;融化熔盐具有温度精确性与均一性,能够进一步提升预热温度的准确度和稳定性。

34.一种实施方式中,渣油预热盘管5的进料段沿轴向向上延伸出炉体1的顶盖,以形成渣油进料口2,出料段沿轴向向上伸出炉体1的顶盖,以形成渣油出料口;渣油进料口2处设有单向阀3和进料口热偶4;渣油出料口处设有出料口热偶6。

35.在该实施方式中,渣油预热盘管5的进料口热偶4和出料口热偶6可以对渣油预热盘管5中的劣质渣油实现温度监测,能够实现自动控温。设置在渣油进料口2处的单向阀3可以调节劣质渣油的进料量,进一步加强该预热炉对于劣质渣油的温度控制。

36.一种实施方式中,渣油预热盘管5的进料盘管段呈螺旋状绕所述炉体1的轴向盘绕,且围成柱状空间。在该实施方式中,炉体1内部形成的熔盐加热腔为柱状腔体,渣油预热盘管5的进料盘管段置于其中并与其同轴设置。

37.一种实施方式中,渣油预热盘管5的进料盘管段的盘绕圈数为12~18圈;进料盘管段的弯曲半径与熔盐加热腔的半径之比为(0.7~0.9):1。在该实施方式中,进料预热炉预热管线设计成盘管形式,增加了换热面积,能够进一步提升渣油预热效果。其中,进料盘管段位于熔盐13液面下方。

38.一种实施方式中,炉体1内还包括热偶11,热偶11沿轴向设置,且热偶11设置于柱状空间内部。

39.一种实施方式中,炉体1内还包括搅拌装置10;搅拌装置10包括设置于所述柱状空间内部的搅拌轴和多个搅拌桨,搅拌轴与炉体1同轴设置,多个搅拌桨沿轴向间隔固定于搅拌轴上,搅拌桨的半径与进料盘管段的弯曲半径之比为0.4~0.7:1。

40.在上述实施方式中,炉中插有热偶11,可监测熔盐13温度。炉体1配有搅拌装置10,

可实现熔盐13快速熔解与受热均一。

41.一种实施方式中,炉体1内还包括冷却介质盘管9;冷却介质盘管9包括依次连通的冷却介质进料口8、冷却介质进料段、冷却介质盘管段、冷却介质出料段和冷却介质出料口7,冷却介质盘管段设置于柱状空间内部的内部。在上述实施方式中,进料预热炉,炉体1配有冷却介质盘管9,通过注入冷却介质换热,实现预热炉快速降温。其中,冷却介质盘管9的冷却介质盘管段设置于熔盐液面下。其中,冷却介质可以为气体或液体,优选为气体冷却介质,进一步优选为空气。

42.一种实施方式中,搅拌装置10位于冷却介质盘管9的冷却介质盘管段的内部,且不与冷却介质盘管9接触,二者优选同轴设置;冷却介质盘管9的冷却介质盘管段位于渣油预热盘管5的进料盘管段的内部,且不与冷却介质盘管9接触,二者优选同轴设置。

43.在该实施方式中,将搅拌装置10、冷却介质盘管9的冷却介质盘管段和渣油预热盘管5的进料盘管段按上述方式进行设计,能够使进料预热炉结构更为紧凑,进而减小进料预热炉的占地面积。

44.一种实施方式中,预热炉还包括炉体支座14,炉体1固定于炉体支座上。

45.一种实施方式中,渣油出料口用于与渣油处理装置15的入口连通。

46.一种实施方式中,如图1所示,采用进料预热炉预热渣油的方法包括:

47.在劣质渣油进料前,给电加热套12设定适当温度,融化熔盐13。待熔盐13基本融化后,打开搅拌装置10。通过热偶11观察熔盐温度,当达到实验预期渣油预热温度后,将劣质渣油从渣油进料管线2进入盘管进行预热,从渣油进料口热偶4监测进料热偶温度,劣质渣油在盘管5中完成预热后,从盘管出口输出,通过盘管出口热偶6监测预热后渣油温度,输出渣油进入后续渣油处理装置15。当预热完毕后,对预热炉快速降温,可通过关闭电加热套12,同时从冷却介质进料口7打入冷却介质进行降温,起冷却作用的冷却介质通过冷却介质盘管9,最终从冷却介质出料口8排出。

48.关于上述实施例中的装置,其中各个模块执行操作的具体方式已经在有关该方法的实施例中进行了详细描述,此处将不做详细阐述说明。

49.实施例1

50.采用茂名减渣原料进行预热,渣油性质见表1。采用不同泵量的渣油进行预热,考察预热效果,如表2所示。

51.表1茂名减渣原料性质

[0052][0053][0054]

表2不同泵量渣油进料预热效果

[0055]

泵量/(kg/h)进料温度(℃)出料温度(℃)预热时间(min)115030027216031515317032010

[0056]

对比例1

[0057]

采用管径为30mm直管预热进料,管长1m,外置电加热炉套筒加热。进料泵量2kg/h,由于管径过粗,流速缓慢,进料渣油在管内堵塞。

[0058]

通过表中数据,通过实施例1和对比例1进行比较可知,采用本公开的进料预热炉能降低劣质渣油在进料过程中堵塞管道的风险,且能够实现对原料的快速升温。

[0059]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0060]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0061]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1