一种耐火材料的裸烧装置的制作方法

1.本实用新型涉及耐火材料烧制技术领域,具体为一种耐火材料的裸烧装置。

背景技术:

2.耐火材料应用于钢铁、有色金属、玻璃、水泥、陶瓷、石化、机械、锅炉、轻工、电力、军工等国民经济的各个领域,是保证上述产业生产运行和技术发展必不可少的基本材料,在高温工业生产发展中起着不可替代的重要作用,耐火材料在使用前都要裸烧等多种步骤。

3.目前,耐火材料的裸烧装置,在烧制前大多需要人工半身进入装置内对耐火材料进行摆放,然后使用煤火进行裸烧。

4.现有的耐火材料的裸烧装置,工作人员在摆放耐火材料时不够轻松,耐火材料在烧制时受热不够均匀,耐火材料不能够最大程度的与热源接触,耐火材料烧制的质量不够高,炉体内部热量会快速流失,能源二次利用时不够彻底,能源的消耗较大,为此,我们提出一种耐火材料的裸烧装置。

技术实现要素:

5.本实用新型要解决的技术问题是克服现有的缺陷,提供一种耐火材料的裸烧装置,提高了耐火材料烧制的质量,可以有效解决背景技术中的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种耐火材料的裸烧装置,包括炉体、摆放支撑单元和保温单元;

7.炉体:其下端设有焚烧腔,焚烧腔的前端面开口处下端通过铰链铰接有密封门,炉体的上端设有烤制腔,烤制腔的前端面开口处左侧通过合页铰接有炉门,烤制腔的底壁面设有均匀分布的条形出热口,炉体的外弧面顶端设有透气孔;

8.摆放支撑单元:设置于烤制腔的内部;

9.保温单元:设置于炉体的外弧面,使工作人员在摆放耐火材料时更加轻松,通过基板、中型支架和小型支架的设置大大增加了烤制腔内烧制耐火材料的面积,使耐火材料最大程度与热源接触,提高了耐火材料烧制的质量,避免炉体内部热量快速流失,对能源进行二次利用,大大减少了能源的消耗。

10.进一步的,所述摆放支撑单元包括中字型滑板和基板,所述中字型滑板均匀设置于烤制腔的后壁面,中字型滑板均与基板的下表面滑动连接,使工作人员在摆放耐火材料时更加轻松。

11.进一步的,所述摆放支撑单元还包括滑筒一、中型支架、滑筒二和小型支架,所述滑筒一对称设置于基板的上表面四角,中型支架下表面四角对称设置的滑柱一分别与滑筒一的滑孔滑动连接,中型支架的上表面设有均匀分布的滑筒二,小型支架下表面四角对称设置的滑柱二分别与滑筒二的滑孔滑动连接,通过基板、中型支架和小型支架的设置大大增加了烤制腔内烧制耐火材料的面积。

12.进一步的,所述保温单元包括弧形壳体和出气孔,所述弧形壳体设置于炉体的外表面,弧形壳体的下表面设有均匀分布的出气孔,大大减少了能源的消耗。

13.进一步的,所述保温单元还包括波浪板和弧形板,所述波浪板均匀设置于弧形壳体的内弧面,炉体的外弧面设有均匀分布的弧形板,弧形板与波浪板交错分布设置,增加热气在弧形壳体与炉体间隙内的行程。

14.进一步的,所述炉体的内弧面设有防烧层,避免热源太高烧坏装置本体。

15.与现有技术相比,本实用新型的有益效果是:本耐火材料的裸烧装置,具有以下好处:

16.1、首先工作人员将炉门打开,然后通过中型支架前端设置的拉环把基板、滑筒一、中型支架、滑筒二和小型支架向外拉出,然后从上到下依次将小型支架和中型支架从滑筒一和滑筒二内滑出,之后将需要烧制的耐火材料均匀的摆放在基板上表面,然后再将中型支架插入滑筒一内,再次将中型支架的上表面均匀摆满需要烧制的耐火材料,再依次将小型支架重复上述步骤,最后工作人员将基板、滑筒一、中型支架、滑筒二和小型支架推入到烤制腔内并将炉门关闭,从而使工作人员在摆放耐火材料时更加轻松,通过基板、中型支架和小型支架的设置大大增加了烤制腔内烧制耐火材料的面积,在此之后打开密封门将煤炭放入焚烧腔内点燃并关闭密封门,焚烧腔内产生的热量从条形出热口灌入烤制腔内部,对耐火材进行烧制作业,基板、中型支架和小型支架漏孔的设置,可以使耐火材料最大程度与热源接触,提高了耐火材料烧制的质量。

17.2、燃烧所产生的热气会通过透气孔排入弧形壳体与炉体之间的间隙内,进入弧形壳体与炉体间隙内的热气会形成保温层,进而避免炉体内部热量快速流失,对能源进行二次利用,进入弧形壳体与炉体间隙内的热气会经过弧形板与波浪板形成的波浪形通道,增加热气在弧形壳体与炉体间隙内的行程,使热气较长时间处于弧形壳体与炉体的间隙内,进而大大减少了能源的消耗,最后热气会从均匀设置的出气孔排出。

附图说明

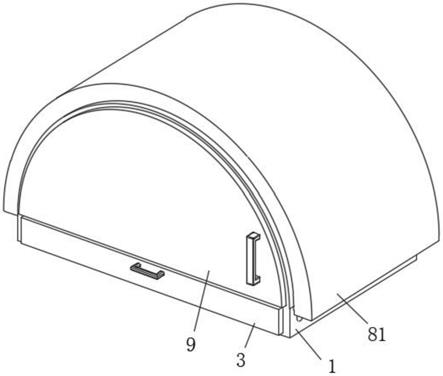

18.图1为本实用新型结构示意图;

19.图2为本实用新型保温单元的结构示意图。

20.图中:1炉体、2焚烧腔、3密封门、4烤制腔、5条形出热口、6摆放支撑单元、61中字型滑板、62基板、63滑筒一、64中型支架、65滑筒二、66小型支架、7透气孔、8保温单元、81弧形壳体、82出气孔、83波浪板、84弧形板、9炉门、10防烧层。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1-2,本实施例提供一种技术方案:一种耐火材料的裸烧装置,包括炉体1、摆放支撑单元6和保温单元8;

23.炉体1:炉体1提供安装烧制场所,其下端设有焚烧腔2,满足燃烧所需的场所,焚烧

腔2的前端面开口处下端通过铰链铰接有密封门3,对焚烧腔2起到密封的作用,炉体1的上端设有烤制腔4,对耐火材料提供烧制场所,烤制腔4的前端面开口处左侧通过合页铰接有炉门9,对烤制腔4起到密封的作用,烤制腔4的底壁面设有均匀分布的条形出热口5,起到快速传递热量的作用,炉体1的外弧面顶端设有透气孔7,满足排气减压的需求;

24.摆放支撑单元6:设置于烤制腔4的内部,摆放支撑单元6包括中字型滑板61和基板62,中字型滑板61均匀设置于烤制腔4的后壁面,中字型滑板61均与基板62的下表面滑动连接,摆放支撑单元6还包括滑筒一63、中型支架64、滑筒二65和小型支架66,滑筒一63对称设置于基板62的上表面四角,中型支架64下表面四角对称设置的滑柱一分别与滑筒一63的滑孔滑动连接,中型支架64的上表面设有均匀分布的滑筒二65,小型支架66下表面四角对称设置的滑柱二分别与滑筒二65的滑孔滑动连接,首先工作人员将炉门9打开,然后通过中型支架64前端设置的拉环把基板62、滑筒一63、中型支架64、滑筒二65和小型支架66向外拉出,然后从上到下依次将小型支架66和中型支架64从滑筒一63和滑筒二65内滑出,之后将需要烧制的耐火材料均匀的摆放在基板62上表面,然后再将中型支架64插入滑筒一63内,再次将中型支架64的上表面均匀摆满需要烧制的耐火材料,再依次将小型支架66重复上述步骤,最后工作人员将基板62、滑筒一63、中型支架64、滑筒二65和小型支架66推入到烤制腔4内并将炉门9关闭,从而使工作人员在摆放耐火材料时更加轻松,通过基板62、中型支架64和小型支架66的设置大大增加了烤制腔4内烧制耐火材料的面积,在此之后打开密封门3将煤炭放入焚烧腔2内点燃并关闭密封门3,焚烧腔2内产生的热量从条形出热口5灌入烤制腔4内部,对耐火材进行烧制作业,基板62、中型支架64和小型支架66漏孔的设置,可以使耐火材料最大程度与热源接触,提高了耐火材料烧制的质量;

25.保温单元8:设置于炉体1的外弧面,保温单元8包括弧形壳体81和出气孔82,弧形壳体81设置于炉体1的外表面,弧形壳体81的下表面设有均匀分布的出气孔82,保温单元8还包括波浪板83和弧形板84,波浪板83均匀设置于弧形壳体81的内弧面,炉体1的外弧面设有均匀分布的弧形板84,弧形板84与波浪板83交错分布设置,燃烧所产生的热气会通过透气孔7排入弧形壳体81与炉体1之间的间隙内,进入弧形壳体81与炉体1间隙内的热气会形成保温层,进而避免炉体1内部热量快速流失,对能源进行二次利用,进入弧形壳体81与炉体1间隙内的热气会经过弧形板84与波浪板83形成的波浪形通道,增加热气在弧形壳体81与炉体1间隙内的行程,使热气较长时间处于弧形壳体81与炉体1的间隙内,进而大大减少了能源的消耗,最后热气会从均匀设置的出气孔82排出。

26.其中:炉体1的内弧面设有防烧层10,防烧层10采用石英材质的防烧层,避免了热源太高烧坏装置本体。

27.本实用新型提供的一种耐火材料的裸烧装置的工作原理如下:首先工作人员将炉门9打开,然后通过中型支架64前端设置的拉环把基板62、滑筒一63、中型支架64、滑筒二65和小型支架66向外拉出,然后从上到下依次将小型支架66和中型支架64从滑筒一63和滑筒二65内滑出,之后将需要烧制的耐火材料均匀的摆放在基板62上表面,然后再将中型支架64插入滑筒一63内,再次将中型支架64的上表面均匀摆满需要烧制的耐火材料,再依次将小型支架66重复上述步骤,最后工作人员将基板62、滑筒一63、中型支架64、滑筒二65和小型支架66推入到烤制腔4内并将炉门9关闭,从而使工作人员在摆放耐火材料时更加轻松,通过基板62、中型支架64和小型支架66的设置大大增加了烤制腔4内烧制耐火材料的面积,

此之后打开密封门3将煤炭放入焚烧腔2内点燃并关闭密封门3,焚烧腔2内产生的热量从条形出热口5灌入烤制腔4内部,对耐火材进行烧制作业,基板62、中型支架64和小型支架66漏孔的设置,可以使耐火材料最大程度与热源接触,提高了耐火材料烧制的质量,燃烧所产生的热气会通过透气孔7排入弧形壳体81与炉体1之间的间隙内,进入弧形壳体81与炉体1间隙内的热气会形成保温层,进而避免炉体1内部热量快速流失,对能源进行二次利用,进入弧形壳体81与炉体1间隙内的热气会经过弧形板84与波浪板83形成的波浪形通道,增加热气在弧形壳体81与炉体1间隙内的行程,使热气较长时间处于弧形壳体81与炉体1的间隙内,进而大大减少了能源的消耗,最后热气会从均匀设置的出气孔82排出,防烧层10采用石英材质的防烧层,避免了热源太高烧坏装置本体。

28.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1