一种锂电池负极材料碳化生产辊道窑的制作方法

1.本实用新型涉及锂电池生产技术领域,尤其涉及一种锂电池负极材料碳化生产辊道窑。

背景技术:

2.随着国内新能源汽车产业的迅速发展,用于新能源汽车的动力锂电池行业也在蓬勃兴起。目前业内的锂电池负极常使用石墨作为主要材料,在生产时需要将石墨原材料装入匣钵里,然后匣钵内的石墨原材料需要经历高温烧结、恒温反应和降温冷却的过程,现有辊道窑容易产生对石墨原材料加热不均匀、冷却较慢等问题,大大影响了生产效率和产品质量。

技术实现要素:

3.本实用新型所要解决的技术问题在于,提供一种锂电池负极材料碳化生产辊道窑,能够对原材料加热均匀、快速冷却,从而提高生产效率和产品质量,同时能够对废气进行有效处理,满足环保要求。

4.为了解决上述技术问题,本实用新型提供了一种锂电池负极材料碳化生产辊道窑,对放置于匣钵内的原材料进行处理,包括输送辊道以及所述输送辊道依次穿过的入口段、升温段、恒温段、降温段和出口段,所述升温段上方还设有废气处理段,所述废气处理段与所述升温段连通。

5.所述入口段设有入口置换室,所述匣钵从所述入口置换室进入,所述升温段包括气氛室、输送管和加热机构,所述输送管与外部氮气源连通,用于将氮气输送入所述气氛室,所述加热机构固定于所述气氛室侧壁,用于给所述匣钵内的原材料加热;所述加热机构包括第一加热件和第二加热件,所述第一加热件位于所述输送辊道的上方,所述第二加热件位于所述输送辊道的下方。

6.所述降温段设有散热室、冷却水管和冷却风管,所述冷却水管内通有冷却水,所述冷却风管设于所述散热室的顶部,所述冷却水管和所述冷却风管均用于对所述匣钵内的原材料进行冷却;所述恒温段内设有恒温室,所述恒温室的两端分别与所述气氛室和所述散热室连通。

7.所述废气处理段通过烟气管道与所述升温段连通,所述升温段产生的烟气能够通过所述烟气管道进入所述废气处理段,所述废气处理段设有处理炉、燃烧管组件和冷却管组件,所述燃烧管组件插入所述处理炉中,用于使所述处理炉内的废气进行燃烧,所述冷却管组件与外部常温空气源或低温空气源连通并接入到所述处理炉内。

8.所述出口段设有出口置换室,所述匣钵从所述出口置换室运出。

9.作为上述方案的改进,所述匣钵从所述入口置换室的入口侧进入,并从所述入口置换室的出口侧进入所述气氛室,所述入口置换室包括第一入口密封门和第二入口密封门,所述第一入口密封门位于靠近所述入口置换室的入口侧,所述第二入口密封门位于靠

近所述入口置换室的出口侧。

10.作为上述方案的改进,所述第一加热件和所述第二加热件均横跨于所述气氛室相对设置的两个侧壁,所述第一加热件的中部和所述第二加热件的中部能够为所述气氛室的中部进行加热。

11.作为上述方案的改进,所述燃烧管组件包括天然气管道、助燃空气管道和燃烧喷嘴,所述天然气管道与所述助燃空气管道连通,所述天然气管道内的天然气与所述助燃空气管道中的助燃空气在所述燃烧喷嘴中混合,并通过所述燃烧喷嘴喷入所述处理炉内。

12.作为上述方案的改进,所述冷却管组件包括冷却喷嘴,所述冷却喷嘴与外部常温空气源或低温空气源连通,所述冷却喷嘴分别设置于所述处理炉前部和中部的侧壁。

13.作为上述方案的改进,所述废气处理段还包括保温隔热层,所述保温隔热层覆盖于所述处理炉内壁上。

14.作为上述方案的改进,所述冷却水管包括第一水管和第二水管,所述第一水管盘绕于所述输送辊道上方,所述第二水管盘绕于所述输送辊道下方。

15.作为上述方案的改进,所述降温段还包括冷却风机,所述冷却风机与所述冷却风管连通,所述冷却风机用于抽出所述散热室内的热量,所述散热室下方设有通风孔。

16.作为上述方案的改进,所述匣钵从所述出口置换室的入口侧进入,并从所述入口置换室的出口侧运出,所述出口置换室包括第一出口密封门和第二出口密封门,所述第一出口密封门位于靠近所述出口置换室的入口侧,所述第二出口密封门位于靠近所述出口置换室的出口侧。

17.作为上述方案的改进,所述气氛室的个数为6个,所述恒温室的个数为7个,所述散热室的个数为4个。

18.实施本实用新型,具有如下有益效果:

19.本实用新型锂电池负极材料碳化生产辊道窑设有升温段、恒温段、降温段和废气处理段,能够分别对匣钵内的原材料进行高温烧结、恒温反应、降温冷却和废气处理。在所述升温段中,所述加热机构包括第一加热件和第二加热件,所述第一加热件和所述第二加热件分别位于所述输送辊道的上方和下方,以保证均匀加热,而且所述第一加热件和所述第二加热件均横跨于所述气氛室相对设置的两个侧壁,即对于所述气氛室中部也有加热,因此能够进一步提高所述气氛室的加热均匀性。另外,所述降温段设有冷却水管和冷却风管,能够通过水冷加风冷的方式对所述匣钵进行冷却,能够提高冷却效率,缩短冷却时间,提高生产效率。因此本实用新型锂电池负极材料碳化生产辊道窑能够对原材料加热均匀、快速冷却,从而提高生产效率和产品质量。

20.另外,所述废气处理段中设有燃烧管组件和冷却组件,能够对所述升温段产生的废气进行充分燃烧,并能通过所述冷却组件控制所述处理炉内的温度,使排气温度降低,因此具有较高的处理效率,满足环保的要求。

附图说明

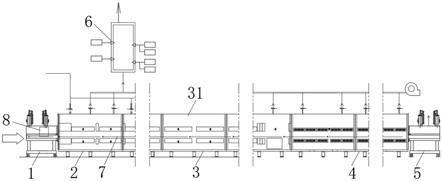

21.图1是本实用新型锂电池负极材料碳化生产辊道窑的结构示意图;

22.图2是本实用新型入口段的结构示意图;

23.图3是本实用新型升温段的结构示意图

24.图4是本实用新型降温段的结构示意图;

25.图5是本实用新型出口段的结构示意图;

26.图6是本实用新型废气处理段的结构示意图。

具体实施方式

27.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。仅此声明,本实用新型在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本实用新型的附图为基准,其并不是对本实用新型的具体限定。

28.参见图1,本实用新型实施例公开了一种锂电池负极材料碳化生产辊道窑,用于对放置于匣钵8内的原材料进行处理,所述锂电池负极材料碳化生产辊道窑包括输送辊道7以及所述输送辊道7依次穿过的入口段1、升温段2、恒温段3、降温段4和出口段5,所述匣钵8放置于所述辊道窑上并依次通过所述入口段1、所述升温段2、所述恒温段3、所述降温段4和所述出口段5,所述升温段2、所述恒温段3和所述降温段4分别用于对所述匣钵8内的原材料进行高温烧结、恒温反应和降温冷却,其中在高温烧结和恒温反应中,所述匣钵8内的原材料均在进行反应,所述升温段2上方还设有废气处理段6,所述废气处理段6与所述升温段2连通,所述升温段2中由于高温烧结产生的废气会通入所述废气处理段6中,所述废气处理段6用于对废气进行处理。

29.参见图2,所述入口段1设有入口置换室11,在所述输送辊道7的带动下,所述匣钵8从所述入口置换室11进入所述锂电池负极材料碳化生产辊道窑,在所述置换室中,空气会被抽取并逐步释放氮气,随后所述匣钵8会进入所述升温段2,所述升温段2包括气氛室21、输送管22和加热机构23,所述输送管22与外部氮气源连通,用于将氮气输送入所述气氛室21,所述加热机构23固定于所述气氛室21侧壁,用于给所述匣钵8内的原材料加热,在高温加热和氮气隔离的环境中,所述匣钵8内的原材料会进行碳化烧结。

30.参见图3,所述加热机构23包括第一加热件231和第二加热件232,所述第一加热件231位于所述输送辊道7的上方,所述第二加热件232位于所述输送辊道7的下方,从而能够从所述匣钵8的上方和下方都能对所述匣钵8内的原材料进行加热,提高了加热均匀性。经过加热后,所述匣钵8会进入所述恒温段3继续进行碳化,从所述恒温段3出来后所述匣钵8会进入所述降温段4,对原材料进行降温,所述降温段4设有散热室41、冷却水管42和冷却风管43,所述冷却水管42内通有冷却水,所述冷却风管43设于所述散热室41的顶部,所述冷却水管42和所述冷却风管43均用于对所述匣钵8内的原材料进行冷却,通过水冷和风冷进行结合的方式,能够大大提高冷却效率,从而缩短运转周期,提高生产效率。所述恒温段3内设有恒温室31,所述恒温室31的两端分别与所述气氛室21和所述散热室41连通。

31.所述废气处理段6通过烟气管道61与所述升温段2连通,所述升温段2产生的烟气能够通过所述烟气管道61进入所述废气处理段6,为了处理烟气,所述废气处理段6设有处理炉62、燃烧管组件63和冷却管组件64,所述燃烧管组件63能够插入所述处理炉62中,用于使所述处理炉62内的废气进行燃烧,经过燃烧后,由于燃烧产物如二氧化碳等温度较高,不满足排放要求,为了给燃烧产物降温同时给所述处理炉62降温,所述冷却管组件64与外部常温空气源或低温空气源连通并接入到所述处理炉62内,用于降温。所述出口段5设有出口置换室51,所述匣钵8从所述出口置换室51运出。

32.本实用新型实施例的有益效果如下:

33.本实用新型实施例锂电池负极材料碳化生产辊道窑设有升温段2、恒温段3、降温段4和废气处理段6,能够分别对匣钵8内的原材料进行高温烧结、恒温反应、降温冷却和废气处理。在所述升温段2中,所述加热机构23包括第一加热件231和第二加热件232,所述第一加热件231和所述第二加热件232分别位于所述输送辊道7的上方和下方,以保证均匀加热。另外,所述降温段4设有冷却水管42和冷却风管43,能够通过水冷加风冷的方式对所述匣钵8进行冷却,能够提高冷却效率,缩短冷却时间,提高生产效率。因此本实用新型锂电池负极材料碳化生产辊道窑能够对原材料加热均匀、快速冷却,从而提高生产效率和产品质量。

34.所述匣钵8从所述入口置换室11的入口侧进入,并从所述入口置换室11的出口侧进入所述气氛室21,所述入口置换室11包括第一入口密封门12和第二入口密封门13,所述第一入口密封门12位于靠近所述入口置换室11的入口侧,所述第二入口密封门13位于靠近所述入口置换室11的出口侧。所述匣钵8进入所述入口置换室11时,所述第二入口密封门13关闭,所述第一入口密封门12打开,所述匣钵8进入所述入口置换室11中部,此时所述第一入口密封门12关闭,在所述第一入口密封门12和所述第二入口密封门13的密封空间中,所述入口置换室11会进行抽真空操作,以排出随着所述匣钵8进入的空气,之后再充入氮气,使所述匣钵8中的氮气浓度解决所述气氛室21内的氮气浓度,随后所述第二入口密封门13打开,使所述匣钵8周围的空间与所述气氛室21连通。

35.为了进一步提高加热均匀性,所述第一加热件231和所述第二加热件232均横跨于所述气氛室21相对设置的两个侧壁,因此所述第一加热件231和所述第二加热件232的加热范围能够覆盖所述匣钵8在气氛室21内的位置,所述第一加热件231的中部和所述第二加热件232的中部能够为所述气氛室21的中部进行加热,从而使所述匣钵8的上方、下方、侧部和中部均有加热,因此能够提高加热均匀性。

36.参见图5,在所述废气处理段6中,所述燃烧管组件63包括天然气管道631、助燃空气管道632和燃烧喷嘴633,所述天然气管道631与所述助燃空气管道632连通,所述天然气管道631用于充注天然气,由于烟气中含有大量氮气,不利于燃烧,因此所述助燃空气管道632用于充注助燃空气,以提供助燃物。所述天然气管道631内的天然气与所述助燃空气管道632中的助燃空气在所述燃烧喷嘴633中混合,并通过所述燃烧喷嘴633喷入所述处理炉62内,随后所述燃烧喷嘴633进行点火,使天然气和助燃空气进行燃烧,在燃烧中会对未充分反应的焦油进行处理。

37.所述反应炉内的燃烧温度在800℃以上,燃烧后的烟气温度可达1000℃,因此为了使烟气能够顺利排出,延长通风设备的使用寿命,需要将烟气进行冷却后再排出。所述冷却管组件64包括冷却喷嘴641,所述冷却喷嘴641与外部常温空气源或低温空气源连通,所述冷却喷嘴641分别设置于所述处理炉62前部和中部的侧壁。当烟气燃烧完成后,所述冷却喷嘴641能够分别从所述处理炉62前部和中部喷出常温空气或低温空气对烟气进行冷却,之后再启动外部排气系统对烟气进行排出。为了提高冷却效率,所述冷却喷嘴641只设置于所述处理炉62的前部和中部,以尽快降低初始燃烧段的温度。

38.为了使所述处理炉62内的热量不易于流失,使所述处理炉62内能够进行高效的燃烧反应,同时为了保护所述处理炉62,所述废气处理段6还包括保温隔热层65,所述保温隔

热层65覆盖于所述处理炉62内壁上,从而提高所述处理炉62的热效率。

39.在所述降温段4,所述冷却水管42包括第一水管421和第二水管422,所述第一水管421盘绕于所述输送辊道7上方,所述第二水管422盘绕于所述输送辊道7下方,从而能够同时在所述匣钵8的上方和下方对所述匣钵8进行冷却,加快了冷却效率。而且,所述降温段4还包括冷却风机44,所述冷却风机44与所述冷却风管43连通,所述冷却风机44用于抽出所述散热室41内的热量,所述散热室41下方设有通风孔411,所述散热室41周围温度较低的空气会从所述通风孔411被抽入所述散热室41中,对所述匣钵8进行风冷冷却。在所述冷却水管42和冷却风管43的协同冷却下,所述降温段4大大提高了冷却效率,从而缩短运转时间。

40.参见图6,从所述降温段4出来后,所述匣钵8从所述出口置换室51的入口侧进入所述出口段5,并从所述入口置换室11的出口侧运出,所述出口置换室51包括第一出口密封门52和第二出口密封门53,当所述匣钵8进入所述出口置换室51时,所述第一出口密封门52处于打开状态,所述第二出口密封门53处于关闭状态,随后所述第一出口密封门52关闭,以将所述降温段4与外部空间隔绝,之后所述第二出口密封门53打开,所述匣钵8从所述第二出口密封门53出来。所述第一出口密封门52位于靠近所述出口置换室51的入口侧,所述第二出口密封门53位于靠近所述出口置换室51的出口侧。优选地,所述气氛室21的个数为6个,所述恒温室31的个数为7个,所述散热室41的个数为4个,所述气氛室21和所述恒温室31能够保证较长的反应时间,由于冷却效率提高,所述散热室41可以减少数量,以缩短运转时间。

41.以上是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1