一种废旧铝的熔炼系统的制作方法

1.本实用新型涉及熔炼装置技术领域,尤其涉及一种废旧铝的熔炼系统。

背景技术:

2.在废旧铝铝制品的回收领域,厂家大多都是采用燃烧式熔炼炉来对废旧铝制品进行熔炼的。这种熔炼炉在熔炼过程中排出的烟气含有大量的余热,直接排放不仅会造成能源的浪费,还会给环境带来不良的影响。为了避免上述情况的发生,需要将烟气中的余热进行回收利用。

3.在专利cn201920816847.5中公开了一种可余热回收的铝合金熔炼装置。该熔炼装置在上料斗和燃料添加管的外部设置了用于通入烟气的余热箱,进而通过烟气中的余热对上料斗中的物料以及燃料添加管中的燃料进行加热,从而实现余热的回收。

4.该方案中的可余热回收的铝合金熔炼装置虽然能够实现余热的回收,但其在回收余热的过程中,热量的传递流程过于复杂(即余热是由烟气传递至余热箱,再由余热箱传递至上料斗和燃料添加管,再由上料斗和燃料添加管分别传递至物料和燃料,再由物料和燃料传递至熔炼炉中),散失的热量较多。

5.故亟需一种废旧铝的熔炼系统,以对现有的熔炼装置存在的余热回收效率较低的问题进行改善。

技术实现要素:

6.有鉴于此,有必要提供一种废旧铝的熔炼系统,以对现有的熔炼装置存在的余热回收效率较低的问题进行改善。

7.本实用新型提供一种废旧铝的熔炼系统,包括熔炼炉、第一蓄热装置、第二蓄热装置以及换气系统;

8.所述熔炼炉具有第一换气口和第二换气口,所述熔炼炉的第一换气口与所述第一蓄热装置连通,所述熔炼炉的第二换气口与所述第二蓄热装置连通,所述换气系统具有进气口、出气口、第一换气口以及第二换气口,所述换气系统的第一换气口与所述第一蓄热装置连通,所述换气系统的第二换气口与所述第二蓄热装置连通;

9.所述换气系统具有可相互切换的第一工作状态和第二工作状态,当所述换气系统处于第一工作状态时,所述换气系统将空气由所述第一蓄热装置通入所述熔炼炉,将由所述第二蓄热装置通入的烟气排出,当所述换气系统处于第二工作状态时,所述换气系统将空气由所述第二蓄热装置通入所述熔炼炉,将由所述第一蓄热装置通入的烟气排出。

10.进一步的,所述换气系统包括第一换气装置以及第二换气装置,所述第一换气装置以及第二换气装置均具有进气口、出气口以及换气口,所述第一换气装置的换气口与所述第一蓄热装置连通,所述第二换气装置的换气口与所述第二蓄热装置连通;

11.当所述换气系统处于第一工作状态时,所述第一换气装置将空气由所述第一蓄热装置通入所述熔炼炉,所述第二换气装置将由所述第二蓄热装置通入的烟气排出,当所述

换气系统处于第二工作状态时,所述第二换气装置将空气由所述第二蓄热装置通入所述熔炼炉,所述第一换气装置将由所述第一蓄热装置通入的烟气排出。

12.进一步的,所述第一换气装置包括第一壳体、抽风装置以及送风装置;

13.所述第一壳体开设有进气口、出气口以及换气口,所述第一壳体的换气口与所述第一蓄热装置连通,所述抽风装置以及送风装置均设置于所述第一壳体的内部,所述抽风装置的抽气口与所述第一壳体的进气口连通,以在将空气抽入所述第一壳体后,由所述第一蓄热装置通入所述熔炼炉,所述送风装置的出气口与所述第一壳体的出气口连通,以将所述第一壳体中由所述第一蓄热装置通入的烟气排出。

14.进一步的,所述第一蓄热装置包括第二壳体以及蓄热体,所述第二壳体分别与所述熔炼炉的第一换气口以及换气装置的第一换气口连通,所述蓄热体设置于所述第二壳体的内部。

15.进一步的,所述第二壳体的内部设置有保温层。

16.进一步的,所述蓄热体为氧化铝蓄热球。

17.进一步的,所述熔炼炉包括熔炼炉本体、供气装置以及点火装置;

18.所述供气装置与所述熔炼炉本体连通,以向所述熔炼炉本体的内部通入燃气,所述点火装置的点火端固定设置于所述炼炉本体的内部,以将所述熔炼炉本体的内部的燃气点燃。

19.进一步的,所述熔炼炉还包括滑盖组件,所述滑盖组件包括两根导柱、滑盖以及驱动组件,两根所述导柱固定设置于所述熔炼炉本体的填料口两侧,所述滑盖与两根所述导柱滑动连接,所述驱动组件与所述滑盖连接,以驱动所述滑盖相对于所述熔炼炉本体的填料口上下移动。

20.进一步的,所述驱动组件包括驱动件、收线筒以及柔性绳索,所述柔性绳索的一端与所述滑盖固定连接,所述柔性绳索的另一端绕设于所述收线筒的外部,所述驱动件的输出端与所述收线筒固定连接,以驱动所述收线筒转动。

21.进一步的,所述废旧铝的熔炼系统还包括过滤装置,所述过滤装置与所述换气系统的出气口连通。

22.相较于现有技术,本实用新型提供的废旧铝的熔炼系统的有益效果为:该熔炼系统通过简化余热回收过程中热量的传递流程(即将现有的传递流程简化为余热由烟气传递至第一蓄热装置或第二蓄热装置,再由第一蓄热装置或第二蓄热装置传递至通入的空气,再由通入的空气传递至熔炼炉中),减少了余热在回收过程中的散失,提高了余热的回收效率。

附图说明

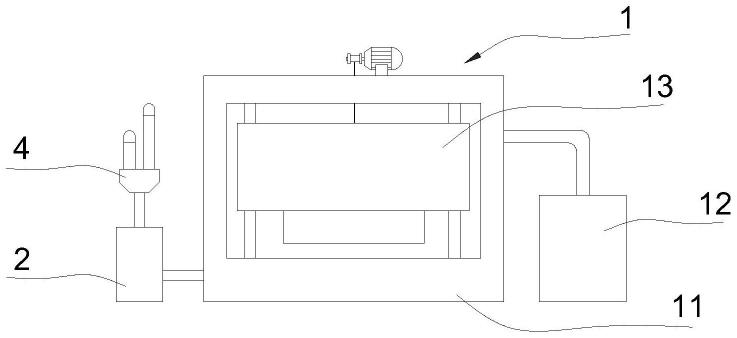

23.图1为本实用新型提供的废旧铝的熔炼系统一优选实施例的结构示意图;

24.图2为图1的侧视图;

25.图3为本实用新型提供的废旧铝的熔炼系统中,滑盖组件一优选实施例的结构示意图;

26.图4为图3中a处的局部放大图。

具体实施方式

27.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

28.请参阅图1和图2,本实用新型提供了一种废旧铝的熔炼系统,该熔炼系统包括熔炼炉1、第一蓄热装置2、第二蓄热装置3以及换气系统4。

29.所述熔炼炉1具有第一换气口和第二换气口,所述熔炼炉1的第一换气口与所述第一蓄热装置2通过管道连通,所述熔炼炉1的第二换气口与所述第二蓄热装置3通过管道连通,所述换气系统4具有进气口、出气口、第一换气口以及第二换气口,所述换气系统4的第一换气口与所述第一蓄热装置2通过管道连通,所述换气系统4第二换气口与所述第二蓄热装置3通过管道连通。

30.所述换气系统4具有可相互切换的第一工作状态和第二工作状态,所述第一工作状态和第二工作状态之间的切换可由工作人员手动进行,也可通过控制模块自动进行,本实用新型对此不作限制。

31.当所述换气系统4处于第一工作状态时,所述换气系统4将由进气口吸入的空气由所述第一蓄热装置2通入所述熔炼炉1,将由所述第二蓄热装置3通入的烟气由出气口排出;当所述换气系统4处于第二工作状态时,所述换气系统4将由进气口吸入的空气由所述第二蓄热装置3通入所述熔炼炉1,将由所述第一蓄热装置2通入的烟气由出气口排出。

32.在实际的使用过程中,工作人员可先将所述换气系统4切换为第一工作状态(即空气在经过所述第一蓄热装置2后通入所述熔炼炉1,烟气在经过所述第二蓄热装置3后排出),以使所述第二蓄热装置3将烟气中的余热积蓄起来,经过一段时间后,再将所述换气系统4切换至第二工作状态(即空气在经过所述第二蓄热装置3后通入所述熔炼炉1,烟气在经过所述第一蓄热装置2后排出),以使所述第二蓄热装置3将积蓄的热量传递给将要通入所述熔炼炉1的空气,使所述第一蓄热装置2将烟气中的余热积蓄起来,经过一段时间后,再切换回第一工作状态,以此往复,便可实现对烟气中的余热的回收利用。

33.相较于现有技术,本实用新型提供的废旧铝的熔炼系统的有益效果为:该熔炼系统简化了余热回收过程中热量的传递流程(即将现有的传递流程简化为余热由烟气传递至第一蓄热装置或第二蓄热装置,再由第一蓄热装置或第二蓄热装置传递至通入的空气,再由通入的空气传递至熔炼炉中),减少了余热在回收过程中的散失,提高了余热的回收效率。

34.请参阅图2,作为优选的实施例,所述换气系统4包括第一换气装置41以及第二换气装置42,所述第一换气装置41以及第二换气装置42均具有进气口、出气口以及换气口,所述第一换气装置41的换气口与所述第一蓄热装置2通过管道连通,所述第二换气装置42的换气口与所述第二蓄热装置3通过管道连通。

35.当所述换气系统4处于第一工作状态时,所述第一换气装置41将由进气口吸入的空气由所述第一蓄热装置2通入所述熔炼炉1,所述第二换气装置42将由所述第二蓄热装置3通入的烟气由出气口排出;当所述换气系统4处于第二工作状态时,所述第二换气装置42将由进气口吸入的空气由所述第二蓄热装置3通入所述熔炼炉1,所述第一换气装置41将由所述第一蓄热装置2通入的烟气由出气口排出。

36.相较于其他的实施例,本实施例中的所述换气系统4结构更加简单、使用效果更好。

37.在更为优选的实施例中,所述换气系统4还包括控制模块,所述控制模块分别与所述第一换气装置41以及第二换气装置42电连接,以对所述第一换气装置41以及第二换气装置42进行自动切换,进而使所述换气系统4在第一工作状态和第二工作状态之间交替进行。其中,所述控制模块可为单片机或plc控制模块,本实用新型对此不作限制。

38.作为优选的实施例,所述第一换气装置41包括第一壳体、抽风装置以及送风装置。

39.所述第一壳体开设有进气口、出气口以及换气口,所述第一壳体的换气口与所述第一蓄热装置2连通,所述抽风装置以及送风装置均设置于所述第一壳体的内部,所述抽风装置的抽气口与所述第一壳体的进气口连通,以在将空气抽入所述第一壳体后,由所述第一蓄热装置2通入所述熔炼炉1,所述送风装置的出气口与所述第一壳体的出气口连通,以将所述第一壳体中由所述第一蓄热装置2通入的烟气排出。相较于其他实施例,本实施例中的所述第一换气装置41的结构更加简单、造价更低。

40.需要说明的是,在本实施例中,所述第二换气装置42的结构可与所述第一换气装置41相同,也可与所述第一换气装置41不同,只要能够实现相应的功能即可,本实用新型对此不作限制。

41.作为优选的实施例,所述第一蓄热装置2包括第二壳体以及蓄热体,所述第二壳体分别与所述熔炼炉1的第一换气口以及换气装置的第一换气口通过管道连通,所述蓄热体设置于所述第二壳体的内部,在烟气经过所述蓄热体时,所述蓄热体可将烟气中的余热储蓄起来,在空气经过所述蓄热体时,所述蓄热体可将储蓄的热量传递给空气。

42.需要说明的是,在本实施例中,所述第二蓄热装置3的结构可与所述第一蓄热装置2相同,也可与所述第一蓄热装置2的机构不同,只要能够实现相应的功能即可,本实用新型对此不作限制。

43.作为优选的实施例,所述第二壳体的内部设置有保温层,该保温层可减少所述蓄热体中热量的散失。

44.作为优选的实施例,所述蓄热体为氧化铝蓄热球,相较于其他散热体,氧化铝蓄热球具有质量较轻、便于清洗、便于更换等多种优点。

45.请参阅图1,作为优选的实施例,所述熔炼炉1包括熔炼炉本体11、供气装置12以及点火装置(图中未示出)。所述供气装置12与所述熔炼炉本体11连通,以向所述熔炼炉本体11的内部通入燃气,所述点火装置的点火端固定设置于所述炼炉本体的内部,以将所述熔炼炉本体11的内部的燃气点燃,从而对其中的废旧铝铝制品进行加热、熔炼。

46.请参阅图1和图3,作为优选的实施例,所述熔炼炉1还包括滑盖组件13,所述滑盖组件13包括两根导柱131、滑盖132以及驱动组件133。两根所述导柱131固定设置于所述熔炼炉本体11的填料口11a两侧,所述滑盖132的两侧分别与两根所述导柱131滑动连接,所述驱动组件133与所述滑盖132的顶部固定连接,以驱动所述滑盖132相对于所述熔炼炉本体11的填料口11a上下移动。

47.基于上述结构,工作人员在填料完成后,可通过所述驱动组件133将所述滑盖132移动至所述填料口11a处,以将所述熔炼炉本体11的内部与外界隔开,从而可防止安全事故的发生。

48.请参阅图4,作为优选的实施例,所述驱动组件133包括驱动件1331、收线筒1332以及柔性绳索1333,所述柔性绳索1333的一端与所述滑盖132固定连接,所述柔性绳索1333的另一端绕设于所述收线筒1332的外部,所述驱动件1331的固定端固定设置于所述熔炼炉本体11的顶部,所述驱动件1331的输出端与所述收线筒1332固定连接,以驱动所述收线筒1332转动,进而实现所述滑盖132的上下移动。相较于其他实施例,本实施例中的所述驱动组件133结构更加简单、造价更低。

49.在更为具体的实施例中,所述驱动件1331为电机。

50.作为优选的实施例,所述废旧铝的熔炼系统还包括过滤装置,所述过滤装置的进气口与所述换气系统4的出气口连通,以对所述换气装置排出的烟气进行过滤,从而避免烟气给环境带来不良的影响。

51.为了更好地理解本实用新型,以下结合图1至图4对本实用新型的使用流程进行详细的说明:

52.在实际的使用过程中,工作人员可先将所述换气系统4切换为第一工作状态,此时,空气在经过所述第一蓄热装置2后通入所述熔炼炉本体11的内部,烟气在经过所述第二蓄热装置3后排出,从而使得所述第二蓄热装置3可将烟气中的余热积蓄起来。

53.经过一段时间后,再将所述换气系统4切换至第二工作状态,此时,空气在经过所述第二蓄热装置3后通入所述熔炼炉本体11的内部,烟气在经过所述第一蓄热装置2后排出,从而使得所述第二蓄热装置3可将积蓄的热量传递给将要通入所述熔炼炉本体11的空气,使得所述第一蓄热装置2可将烟气中的余热积蓄起来,经过一段时间后,再切换回第一工作状态,以此往复,便可实现对烟气中的余热的回收利用。

54.相较于现有技术,本实用新型提供的废旧铝的熔炼系统的有益效果为:该熔炼系统通过简化余热回收过程中热量的传递流程(即将现有的传递流程简化为余热由烟气传递至第一蓄热装置或第二蓄热装置,再由第一蓄热装置或第二蓄热装置传递至通入的空气,再由通入的空气传递至熔炼炉中),减少了余热在回收过程中的散失,提高了余热的回收效率。

55.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1