一种风力循环式卧式烘箱的制作方法

1.本实用新型涉及工件烘烤的技术领域,具体而言,涉及一种风力循环式卧式烘箱。

背景技术:

2.在电力行业中的长绝缘子工件生产加工过程中,需要对长绝缘子工件(以下简称长工件)的中间区域进行加热烘烤。

3.现有的烘箱的烘烤方式往往是将长工件整体放进烘箱进行烘烤,整体烘烤导致不需要烘烤的两端区域也被烘烤,易导致工件损坏,且还会过多的消耗能源。并且,现有烘箱内部热风流通不畅,造成长工件烘烤不均匀。

4.因此,设计一种能对长工件进行局部区域烘烤,且能够均匀烘烤的烘箱,成为本领域较为热门的研究点。

技术实现要素:

5.本实用新型的目的是提供一种风力循环式卧式烘箱,其能够对长工件进行局部区域烘烤,且能够实现烘箱内部的热风循环,提高烘烤的均匀性。

6.本实用新型提供了一种风力循环式卧式烘箱,用于对长工件的局部进行烘烤,包括:烘箱框架,其包括沿直线延伸预定长度的、两端开口和顶端开口的腔体结构,腔体结构包括底板和在底板上竖直设置的左侧板和右侧板,底板、左侧板和右侧板的内部为空腔,左侧板和右侧板朝向腔体结构内侧的内表面设置有通孔;底板的空腔、右侧板的空腔、右侧板的通孔、腔体结构的内部空间、左侧板的通孔、左侧板的空腔和底板的空腔依次串联形成风力循环回路;加热管,其设置在底板的空腔内;盖板,其用于封堵烘箱框架的顶端开口;两个插板组件,其用于封堵烘箱框架的两端的开口,且两个插板组件分别用于支撑长工件两端,使长工件的被加热部分位于腔体结构内;循环风机,其设置在烘箱框架上,用于使加热管加热的热风在风力循环回路内循环流动。

7.进一步的,插板组件包括:安装座,其安装在烘箱框架的两端开口处且接触处紧密贴合,安装座上设置有竖直延伸的、上端开口的插槽;插板,插板由安装座的上端开口插入进插槽中,且插板上配置有用于承载长工件端部的过孔。

8.进一步的,插板沿竖直方向排列开设有多个过孔,和/或插板沿水平方向排列开设有多个过孔。

9.进一步的,插板包括基座板和配合板,基座板和配合板上都开设有不封闭的开口,基座板插设在安装座的插槽中且其开口朝上,配合板的开口朝下插入插槽中,配合板的开口与基座板的开口配合形成过孔。

10.进一步的,安装座上水平排列布置多个插槽。

11.进一步的,烘箱框架的两端设置竖直凹槽,安装座插入凹槽中以封堵烘箱框架的两端开口。

12.进一步的,还包括卷扬机,卷扬机用于牵引盖板并使盖板关闭或打开烘箱框架的

顶端开口。

13.进一步的,盖板的数量为两个,在烘箱框架的顶端开口处形成对开门的结构;卷扬机的数量为两个,一个卷扬机牵引一个盖板。

14.与现有技术相比,本技术的有益效果为:

15.使用本实用新型的技术方案进行烘烤时,首先,将长工件的两端放置在烘箱框架两端的插板组件中,使长工件的待烘烤区段置于烘箱框架的腔体结构内,用盖板将烘箱框架的顶端开口堵住。然后,底板内的加热管工作,加热底板的空腔内的空气以形成热空气,然后循环风机工作,将热空气流动起来形成热风,循环风机使热风依次经过底板的空腔、右侧板的空腔、右侧板的通孔、腔体结构的内部空间、左侧板的通孔、所左侧板的空腔和底板的空腔形成的风力循环回路,热风在风力循环回路不断的循环流动,既能保持烘箱框架的腔体结构内的温度稳定,更重要的是循环热风保证对长工件的烘烤更加均匀。

16.由上述可知,本技术的方案不仅能够对长工件进行局部区域烘烤,且能够实现烘箱内部的热风循环,提高烘烤的均匀性。

附图说明

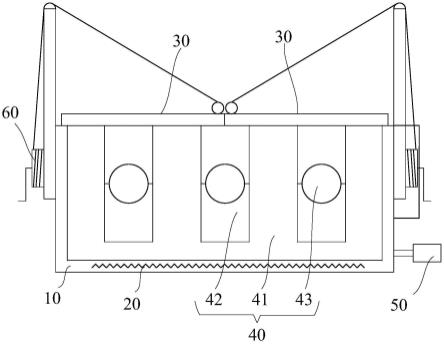

17.图1为本实用新型的一种风力循环式卧式烘箱的结构示意图;

18.图2为本实用新型的一种风力循环式卧式烘箱的截面示意图;

19.图3为本实用新型的一种风力循环式卧式烘箱的烘箱框架结构示意图;

20.图4为本实用新型的一种风力循环式卧式烘箱的使用示意图;

21.图5为本实用新型的一种风力循环式卧式烘箱的安装座结构示意图;

22.图6为本实用新型的一种风力循环式卧式烘箱的插板结构示意图;

23.图7为本实用新型的一种风力循环式卧式烘箱的另一种插板结构示意图。

24.图中:10、烘箱框架;11、腔体结构;111、底板;112、左侧板;113、右侧板;114、通孔;12、凹槽;20、加热管;30、盖板;40、插板组件;41、安装座;411、插槽;42、插板;421、基座板;422、配合板;43、过孔;50、循环风机;60、卷扬机;100、长工件。

具体实施方式

25.下面结合附图及实施例对本实用新型做具体描述。

26.如图1-7所示,本实用新型提供了一种风力循环式卧式烘箱,用于对长工件100的局部进行烘烤,包括:烘箱框架10,其包括沿直线延伸预定长度的、两端开口和顶端开口的腔体结构11,腔体结构11包括底板111和在底板 111上竖直设置的左侧板112和右侧板113,底板111、左侧板112和右侧板 113的内部为空腔,左侧板112和右侧板113朝向腔体结构11内侧的内表面设置有通孔114;底板111的空腔、右侧板113的空腔、右侧板113的通孔 114、腔体结构11的内部空间、左侧板112的通孔114、左侧板112的空腔和底板111的空腔依次串联形成风力循环回路;加热管20,其设置在底板111 的空腔内;盖板30,其用于封堵烘箱框架10的顶端开口;两个插板组件40,其用于封堵烘箱框架10的两端的开口,且两个插板组件40分别用于支撑长工件100两端,使长工件100的被加热部分位于腔体结构11内;循环风机50,其设置在烘箱框架10上,用于使加热管20加热的热风在风力循环回路内循环流动。

27.使用本实施例的技术方案进行烘烤时,首先,将长工件100的两端放置在烘箱框架

10两端的插板组件40中,使长工件100的待烘烤区段置于烘箱框架10的腔体结构11内,用盖板30将烘箱框架10的顶端开口堵住。然后,底板111内的加热管20工作,加热底板111的空腔内的空气以形成热空气,然后循环风机50工作,将热空气流动起来形成热风,循环风机50使热风依次经过底板111的空腔、右侧板113的空腔、右侧板113的通孔、腔体结构 11的内部空间、左侧板112的通孔、左侧板112的空腔和底板111的空腔形成的风力循环回路,热风在风力循环回路不断的循环流动,既能保持烘箱框架10的腔体结构11内的温度稳定,更重要的是循环热风保证对长工件100 的烘烤更加均匀。

28.由上述可知,本技术的方案不仅能够对长工件100进行局部区域烘烤,且能够实现烘箱内部的热风循环,提高烘烤的均匀性。

29.此外,还可以设置控制柜或者控制器,对加热管20的温度和循环风机50 的风力进行控制,以更好地调节烘箱框架10的腔体结构11内的烘烤温度。

30.此外,本实施例的烘箱只对长工件100部分区段进行烘烤,不需要对整个工件烘烤,因此可尽可能降低能源消耗。

31.如图1和4-7所示,插板组件40包括:安装座41,其安装在烘箱框架 10的两端开口处且接触处紧密贴合,安装座41上设置有竖直延伸的、上端开口的插槽411;插板42,插板42由安装座41的上端开口插入进插槽411中,且插板42上配置有用于承载长工件100端部的过孔43。可拆卸的插板组件 40便于烘箱的拆解运输,增加了操作的便利性。

32.如图7所示,插板42沿竖直方向排列开设有多个过孔43,和/或插板42 沿水平方向排列开设有多个过孔43。此处结构是便于同时烘烤多个长工件 100,以提高烘烤效率。

33.具体地,可根据不同形状尺寸的长工件100在插板42上加工不同大小的过孔43,实现不同形状尺寸长工件100的烘烤。插板42上可加工不同数量的过孔43,实现不同数量长工件100的烘烤。在烘烤不同形状尺寸、不同数量的长工件100时,仅需要更换对应的插板42即可,增加了烘烤的灵活性。

34.如图6所示,插板42包括基座板421和配合板422,基座板421和配合板422上都开设有不封闭的开口,基座板421插设在安装座41的插槽411中且其开口朝上,配合板422的开口朝下插入插槽411中,配合板422的开口与基座板421的开口配合形成过孔43。使用时,首先将基座板421安装好后,然后将长工件100两端放入两端基座板421的开口上,便于长工件100的安装,此时也可以左右调整长工件100位于烘箱框架10的腔体结构的区域,最后将配合板422装上,从而形成对烘箱框架10的封堵。这种分体式的安装过程更利于长工件100的上下料。

35.如图5所示,安装座41上水平排列布置多个插槽411,进一步增加同时烘烤长工件100的数量,从而提高烘烤效率。

36.如图3所示,烘箱框架10的两端设置竖直凹槽12,安装座41插入凹槽 12中以封堵烘箱框架10的两端开口,实现装配式的可拆卸结构,增加了操作的便利性。

37.如图1所示,还包括卷扬机60,卷扬机60用于牵引盖板30并使盖板关闭或打开烘箱框架10的顶端开口。进一步的,在一种具体的实施方式中,盖板30的数量为两个,在烘箱框架10的顶端开口处形成对开门的结构;卷扬机60的数量为两个,一个卷扬机60牵引一个盖板30。卷扬机60开关盖板 30,一方面节省人力,提高开合和关闭的效率,另一方面防止温度过高的盖板30对工作人员造成伤害。

38.在一种实施例中,插板42可采用环氧板,以耐受高温。

39.本实用新型上述实施方案,只是举例说明,不是仅有的,所有在本实用新型范围内或等同本实用新型的范围内的改变均被本实用新型包围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1