一种储能球的制作方法

本发明涉及储能技术,特别是一种储能球。

背景技术:

1、冰蓄冷空调系统由于其具有的独特的“移峰填谷”的作用,一方面可以缓解电力生产和供应的紧张状况,提高发电效率,转移电力高峰电量,平衡电网峰谷差,因此,可以减少由于新建火力发电厂而引起的环境污染,从而保护环境,给人们带来良好的社会生态平衡效益。另一方面,冰蓄冷中央空调还具有良好的经济效益,利用峰谷电价差可节省相当可观的运行电费,由于可以依靠融冰来供冷,因此,可以减少制冷机组容量与台数,减少设备投资,同时,也减少电力容量与变配电设施费用,还可以提高系统运行的可靠性。

2、冰蓄冷空调系统主要产品类型有冰球式、冰板式、冰盘管式;都存在一定的缺点。

3、冰球式蓄冷

4、冰球内部须留有一定的空间容积,以防止结冰体积膨胀导致变形,但是由于空气的热阻比水要大,相变结冰时会影响表层的换热。同时,由于球壳采用聚乙烯材料,导热系数0.42w/m.k,换热能力差,随着冰球内部水溶液相变,由原来液态水导热系数0.59w/m·k,相变后导热系数下降,冰的导热系数0.22w/m·k,热阻随之增大,冰球内的冰层传换热效率大大下降,冰球整体的传热是从球壳向球心,随着球内冰层增厚,传热阻力也随之增大,冰球内水溶液结冰时间延长,冰球内水溶液结冰时间延长,导致能耗增大,甚至球内部的水溶液无法全部完成相变,蓄冷系统整体蓄冷量减少。

5、冰板式蓄冷

6、和冰球式蓄冷一样,要留有一定的空间容积,以防止结冰体积膨胀导致变形,还需要在冰板上增加补强筋,避免膨胀压强过大,造成冰板破裂,除了增加补强筋外还需要将冰板外壳加厚,这样就造成了冰板的导热热阻增加,降低传热、换热效率,也降低了容积比能量效率,势必导致空间占用增大。

7、冰盘管式蓄冷

8、虽然增大了传热面积,提高传热、换热效率有所贡献,但是,冰盘管需要许多焊接接头将盘管连接,这些焊缝接头容易泄漏,一旦发生泄漏,整个冰盘管蓄冷系统无法运行,漏点检测、修复难度非常大。

9、三种蓄冷方式比较,冰球式蓄冷优势较为突出。

10、冰球式蓄冷运行方式

11、将冰球放入蓄冰槽内或蓄冷罐内,以制冷机降温的乙二醇水溶液流经冰球表面与冰球内的水溶液进行热交换,使冰球内的水溶液降温,相变结冰蓄冷。

12、释冷运行时,空调负荷端流回的较高温度乙二醇溶液,流经蓄冷冰球表面与冰球表面接触,使冰球内的冰融化而释冷,供给各热负荷终端。

13、冰球式蓄冷的优点

14、适用于各种类型的蓄冷槽,占用建筑空间较小;系统简单可靠,寿命长,无运转机构,维修方便,个别冰球破损泄漏不影响系统运行,造价较低,经济效益好。

15、冰球内水溶液的换热速率,取决于冰球的结构导热特性,冰球的壳材导热系数、冰球的内部水溶液的导热条件决定了冰球内水溶液的与冰球外部换热速率,换热速率越快,冰球内水溶液完成相变时间越短,能耗越小,相反,能耗越大。

16、冰球内的水溶液相变过程分为三个阶段;

17、冰球内水溶液冷却阶段、成核阶段、冰层生长阶段;

18、水溶液冷却阶段

19、冰球壳外的低温乙二醇水溶液流经冰球表面与球内的水溶液进行热交换,冰球内水溶液温度降低,此阶段属显热交换,通常由室温降低至接近“零”℃;

20、成核阶段

21、球内的水溶液达到“零”℃后,水溶液开始相变,冰晶成核是最初始相变阶段,冰晶成核分为两种,同质成核、异质成核。

22、同质成核,是过冷水由水分子聚合而成,在整个体系中均匀成核;异质成核是由外部因素诱导形成,在体系的某些区域优先、不均匀形成晶核。

23、同质成核初期,吉布斯自由能增加,临界成核形成之初,吉布斯体积自由能减少,而吉布斯界面自由能增加。从宏观平衡态热力学的角度,晶核生成总是处于受约束状态;低于“零”℃水溶液,水分子会聚集形成晶胚,晶胚形成冰核,水溶液中水分子存在能量与结构涨落非稳态特性,短时间消融,这是液态水相变结冰的过冷机制。过冷度加大,水溶液总体自由能降低,达到一定的过冷度后,晶胚生长将超过消融的速度,这一过程重复频次越多,过冷度就越大,耗能就越大。

24、异质成核,是由外部因素诱导形成,在体系的某些传热优势区域优先成核、属于不均匀地形成晶核。异质成核与同质成核的差异是冰核消融不会形成,也就克服了过冷。液态水中各向传热优势界面,构建了以异质成核的基础。一旦传热优势界面异质成核形成,冰核即快速形成冰晶,冰层开始在传热优势界面形成;

25、冰层生长阶段

26、随着形成冰晶的增加并逐步扩展,冰晶形成冰层,在继续被冷却过程,冰层生长,受传热条件影响,冰层生长受到固体冰导热系数约束,由于固体冰的导热系数仅为液态水的1/3左右,由固体冰导热的液态水的相变速度越来越慢,甚至经过长时间制冷机工作,液态水仍不能完全相变结冰。

27、现有冰球的缺陷

28、球壳材料采用高密度聚乙烯,导热系数低,仅为0.42w/m.k;

29、冰球内水溶液注入量须预留膨胀空间,预留的膨胀空间存在空气热阻,空气导热系数低,仅为0.0267w/m.k;

30、冰球内导热初始阶段为水溶液导热,导热系数低,仅为0.59w/m·k;冰层形成之后,冰层导热系数更低,仅为0.22w/m·k;

31、由于现有冰球的各层结构导热系数低,导致冰球内水溶液相变结冰时间长,冰球内水溶液相变结冰耗时越长,制冷机能耗越大。

32、此外,现有冰球的各层结构导热系数低,导致冰球内冰层融冰释冷速度慢,在中央空调实际使用中,对热负荷跟随行差,难于满足动态热负荷需求。

33、上述缺陷在一定程度上限制了冰蓄冷空调的大范围推广应用。

技术实现思路

1、针对现有冰蓄冷技术缺陷,本发明提供了一种储能球,为了使蓄冷空调具有蓄热功能,使得空调系统既能适用谷电蓄冷,又可以利用谷电蓄热,满足冬夏两季使用的蓄能空调系统,一种储能球,含,储冷型、储热型。

2、为实现上述目的,本发明实采用如下技术方案:

3、第一方面,本发明提供了一种储能球;

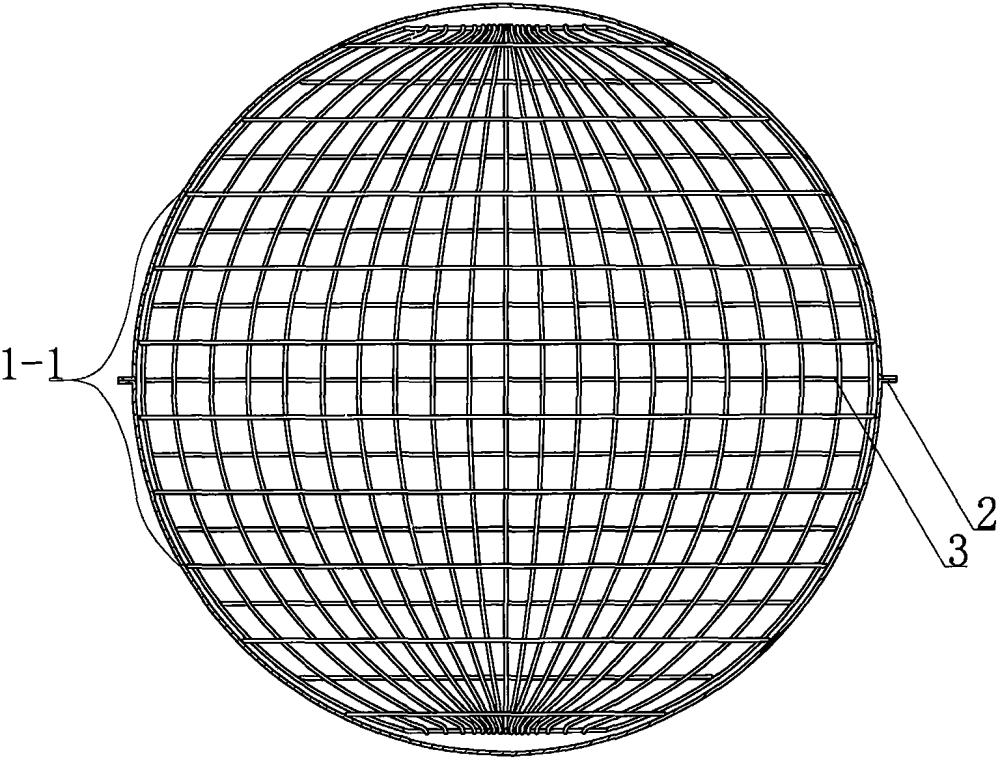

4、所述的一种储能球,含,储冷型储能球、储热型储能球;包括,半球壳、密封焊接环形边、球形导热器、储能介质组成;

5、所述的半球壳,是组成球形密封容器部件,由两只结构相同的半球壳的球形壳法兰相向位式紧贴,紧贴后焊接密封,构成密封焊接环形边,组成球形密封容器;

6、所述的半球壳,采用铝、纯铜、不锈钢,其中一种材料制造;

7、所述的球形导热器,安装于储能球的球形密封容器内,球形导热器与半球壳内壁接触导热;

8、所述的球形导热器的空隙,填充储能介质;

9、所述的储能介质,分两类,储热介质为石蜡,储冷介质为冰;

10、进一步地,所述的半球壳采用铝、纯铜、不锈钢,材料厚度0.4~1mm,所述的球形导热器,采用的铝线、纯铜线、不锈钢丝制作,线径0.4~1mm;

11、所述的石蜡,对人体无害,化学性能稳定,无过冷现象。体积变化率小,对容器的密封、承压、使用寿命等影响较小。石蜡的固体密度为900kg/m3,液体密度为860~890kg/m3,比热容为2.14~2.9kj/kg,熔化热为200~220kj/kg,相变温度为56℃~63℃,石蜡的导热系数0.15w/m·k;不同牌号石蜡相变温度有所差别;石蜡属于固-液相变储热材料,当石蜡温度高于相变温度时,物相由固态变为液态,吸收热量;当石蜡温度低于相变温度时,物相由液态变为固态,放出热量。这种吸热和放热的过程为可逆性,石蜡作为储热材料可重复利用。石蜡相变温度为56℃~63℃,适宜空调系统的供热温度。

12、所述的冰,是水降温后相变固体,冰的潜热为336kj/kg,冰的导热系数 0.22w/m·k,水的导热系数0.59w/m·k;

13、第二方面,本发明还提供了一种储能球,含,储冷型、储热型的制造方法,包括以下步骤:

14、步骤s101,金属铝板下料;

15、步骤s102,冲压成形半球;

16、步骤s201,铝线制作纬线栅;

17、步骤s202,经线绑扎作纬线栅,制作球形导热器;

18、步骤s203,装入储能球制造模具;

19、步骤s204,浸入水中,给球形腔内注水;

20、步骤s205,注足水后,将平面环形法兰、已装配密封圈有槽环形法兰相向对准合拢,夹紧;

21、步骤s206,将夹紧的储能球制造模具置-5℃~-10℃环境,使容器内的水结冰;

22、步骤s207,卸除储能球制造模具,取冰球;

23、步骤s208,半球壳与冰球装配;

24、步骤s209,球形壳法兰焊接构成密封焊接环形边;

25、步骤s209,完成之后,即为储冷型储能球。

26、进一步地,所述的步骤s101,采用金属铝板厚度0.4mm,使用冲切工艺,冲切成符合加工带有球形壳法兰的半球形壳工件几何形状及尺寸;

27、进一步地,所述的步骤s102,将步骤s101的下料工件,使用压力成型模具,旋压或冲压工艺,使步骤s101的下料工件成形为带有球形壳法兰的半球形壳,待装配;

28、由铝板半球壳组成的球形密封容器,其导热系数为230w/m.k,是现有冰球外壳高密度聚乙烯材质0.42w/m.k的547倍,可显著改善冰球与制冷机降温的乙二醇水溶液的热交换效率。

29、进一步地,所述的步骤s201,采用铝线,线径0.4mm,依照涡旋形、u形组合的任一种制作纬线栅,涡旋形纬线栅的圈间距10mm,、u形组合纬线栅线间距 10mm;

30、进一步地,所述的步骤s202,将步骤s201制作的纬线栅,由上至下多层布置,层间距10mm,由经线绑扎纬线栅固定,经线线间距10mm,组成球形导热器,所述的纬线栅、经线采用纯铜线、铝线、不锈钢线,任一种,或其中两种;

31、进一步地,所述的步骤s203,将步骤s202完成制作的球形导热器装入下位半球形腔模;将有槽环形法兰安装密封圈;

32、将上位半球形腔模的平面环形法兰与下位半球形腔模的有槽环形法兰合拢,保留水流入的缝隙;

33、进一步地,所述的步骤s204,将步骤s203完成后的储能球制造模具,浸入水中,给储能球制造模具的球形腔容器内注水,水从平面环形法兰与有槽环形法兰合拢保留的缝隙进入上位半球形腔模与下位半球形腔模组成的球形腔容器,根据水结冰后体积膨胀11%,注水量限于有效容积的89%;

34、进一步地,所述的步骤s205,注足水后,用夹子(夹子可选文具夹、弹簧夹)将储能球制造模具的平面环形法兰与有槽环形法兰对准合拢,夹紧,使得储能球制造模具球形腔内的水被密封,装配在储能球制造模具球形腔内的球形导热器的间隙中已被水充盈;

35、进一步地,所述的步骤s206,将步骤s204完成的注足水后用夹子将平面环形法兰与有槽环形法兰夹紧的储能球制造模具整体置-5℃~-10℃环境,使储能球制造模具球形腔内球形导热器的间隙中充盈的水结冰,储能球制造模具球形腔内的水结冰后,则与球形导热器组成冰球;

36、进一步地,所述的步骤s207,将步骤s205用夹子将平面环形法兰与有槽环形法兰夹紧的夹子卸除,然后卸除储能球制造模具的下位半球形腔模、上位半球形腔模,被水充盈球形导热器已经与冰结合形成冰球,球形导热器在冰球内形成由球外表至球心的导热网络,球形导热器在冰球内形成由球外表至球心的导热网络,克服了储能球内的水、冰导热系数低导致与储能球壁外的乙二醇水溶液热交换效率低的问题;

37、进一步地,所述的步骤s208,将步骤s207取得的冰球,由两件带有球壳法兰的半球壳包合冰球,两件半球壳的球壳法兰相向合拢,贴紧,冰球的球面与两件半球壳内壁紧密接触,构成良好导热,球形导热器则构成由球壳至球心的导热网络。操作环境温度“零”℃,或低于“零”℃,使冰球不发生融冰;

38、进一步地,所述的步骤s209,将步骤s208装配的两件半球壳球壳法兰相向合拢贴紧后,采用焊接工艺将两件球壳法兰1-2焊接密封,构成密封焊接环形边;

39、所述的焊接方法为超声波金属焊、激光焊的一种,或超声波金属焊、激光焊两种方法组合;

40、所述的超声波金属焊,将步骤s208装配的两件半球壳球壳法兰相向合拢贴紧后,超声波金属焊将球壳法兰相向的平面焊接,构成密封焊接环形边;

41、所述的激光焊,将步骤s208装配的两件半球壳球壳法兰相向合拢贴紧后,激光光束将球壳法兰相向的平面穿透焊接,构成密封焊接环形边;

42、所述的超声波金属焊、激光焊两种方法组合,所述的超声波金属焊,将步骤 s208装配的两件半球壳球壳法兰相向合拢贴紧后,超声波金属焊将球壳法兰相向的平面焊接,构成密封焊接环形边,激光光束将密封焊接环形边的外沿进一步熔接,激光焊起到增强密封性。

43、步骤s209完成之后,即为储冷型储能球。

44、步骤s101,金属铝板下料;

45、步骤s102,冲压成形半球壳;

46、步骤s201,铝线制作纬线栅;

47、步骤s202,经线绑扎纬线栅;

48、步骤s203,装入储能球制造模具;

49、步骤s304,浸入熔融石蜡中,给球形腔内注入熔融石蜡;

50、步骤s305,注满熔融石蜡后,将平面环形法兰、已装配密封圈有槽环形法兰相向对准合拢,夹紧;

51、步骤s306,将储能球制造模具移至冷风吹拂,熔融石蜡凝固;

52、步骤s307,卸除储能球制造模具,取固体石蜡球;

53、步骤s308,半球壳与固体石蜡球装配;

54、步骤s309,球形壳法兰焊接构成密封焊接环形边;

55、步骤s309完成之后,即为储热型储能球。

56、进一步地,所述的步骤s101,采用金属铝板厚度0.4mm,使用冲切工艺,冲切成符合加工带有球壳法兰的半球壳工件几何形状及尺寸;

57、进一步地,所述的步骤s102,将步骤s101,冲切成符合加工带有球壳法兰的半球壳工件几何形状及尺寸的工件冲压成形半球壳;

58、进一步地,所述的步骤s201,采用铝线,线径0.4mm,依照涡旋形、u形组合,任一种制作纬线栅,涡旋形的圈间距10mm,、u形组合线间距10mm;

59、进一步地,所述的步骤s202将步骤s201制作的纬线栅,由上至下多层布置,层间距10mm;

60、由经线绑扎纬线栅固定,组成球形导热器,所述的纬线栅、经线采用纯铜线、铝线、不锈钢线,任一种,或其中两种;

61、进一步地,所述的步骤s203,将步骤s202完成制作的球形导热器装入储能球制造模具的下位半球形腔模;

62、将有槽环形法兰安装密封圈;

63、将储能球制造模具的上位半球形腔模的平面环形法兰与下位半球形腔模的有槽环形法兰合拢,保留熔融石蜡流入的缝隙;

64、进一步地,所述的步骤s304,将步骤s203完成装配后的储能球制造模具,浸入熔融石蜡中,给储能球制造模具的球形腔容器注入熔融石蜡,熔融石蜡从平面环形法兰与有槽环形法兰合拢时保留的缝隙进入上位半球形腔模与下位半球形腔模组成的球形腔容器内,注满储能球制造模具的球形腔容积;

65、进一步地,所述的步骤s305,注满熔融石蜡后,用夹子(夹子可选文具夹、弹簧夹)将储能球制造模具的平面环形法兰与有槽环形法兰对准合拢,夹紧,使得储能球制造模具的球形腔内的熔融石蜡被密封,装配在储能球制造模具的球形腔内的球形导热器的间隙中已被熔融石蜡充盈;

66、进一步地,所述的步骤s306,将步骤s305完成的注满熔融石蜡后用夹子将平面环形法兰与有槽环形法兰夹紧的储能球制造模具移至冷风吹拂,使储能球制造模具球形腔内的熔融石蜡降温凝固,储能球制造模具球形腔内的熔融石蜡凝固后,则与球形导热器组成固体石蜡球;所述的冷风吹拂可选用出风温度25℃或低于25℃出风温度的冷风机;

67、进一步地,所述的步骤s307,将步骤s305用夹子将平面环形法兰与有槽环形法兰夹紧的夹子卸除,然后卸除储能球制造模具的下位半球形腔模、上位半球形腔模,被熔融石蜡充盈球形导热器已经形成由固体石蜡包覆的固体石蜡球,球形导热器在石蜡球内形成由球外表至球心的导热网络,球形导热器在石蜡球内形成由球外表至球心的导热网络克服了石蜡导热系数低导致的换热效率低问题;

68、进一步地,所述的步骤s308,将步骤s307取得的固体石蜡球,由两件带有球形壳法兰的半球壳包合,两件半球壳的球形壳法兰相向合拢,贴紧;

69、进一步地,所述的步骤s309,将步骤s308装配的两件半球壳的球形壳法兰相向合拢贴紧后,采用焊接工艺将两件球形壳法兰焊接密封,构成密封焊接环形边,所述的焊接方法为超声波金属焊、激光焊的一种,或超声波金属焊、激光焊两种方法组合,所述的焊接方法为超声波金属焊、激光焊的一种,或超声波金属焊、激光焊两种方法组合;

70、所述的超声波金属焊,将步骤s208装配的两件半球壳球壳法兰相向合拢贴紧后,超声波金属焊将球壳法兰相向的平面焊接,构成密封焊接环形边;

71、所述的激光焊,将步骤s208装配的两件半球壳球壳法兰相向合拢贴紧后,激光光束将球壳法兰相向的平面穿透焊接,构成密封焊接环形边;

72、所述的超声波金属焊、激光焊两种方法组合,所述的超声波金属焊,将步骤s208装配的两件半球壳球壳法兰相向合拢贴紧后,超声波金属焊将球壳法兰相向的平面焊接,构成密封焊接环形边,激光光束将密封焊接环形边的外沿进一步熔接,激光焊起到增强密封性。焊接完成之后,两件半球壳内壁与球形导热器则构成由球壳至球心的导热网络。使得储热型储能球外部的热流体与储热型储能球内部从球壁至球心的石蜡都能获得导热而熔融相变。

73、步骤s309完成之后,即为储热型储能球。

74、储热型储能球蓄热运行方式

75、将储热型储能球放入蓄热槽内或蓄热罐内,以制冷机热泵运行升温的水溶液流经储热型储能球表面,与储热型储能球内的石蜡进行热交换,使储热型储能球内的石蜡升温,石蜡升温至56~65℃,石蜡由固体熔融相变,成为蓄热液态石蜡。

76、释热运行时,空调负荷终端流回的较低温度水溶液,流经储热型储能球表面,与储热型储能球表面接触换热,使储热型储能球内的熔融石蜡降温,熔融石蜡降温过程释出热量,水温上升,升温的水供给各空调采暖负荷终端,熔融石蜡降温过程由液态石蜡相变为固态。

77、本发明一种储能球的积极效果

78、表1现有的冰球蓄冷与本发明储能球主要特性比较

79、

80、

81、金属铝外壳代替现有高密度聚乙烯外壳,球内与球外的换热系数提高了超过 500倍;

82、球形导热器在储能球内形成由球外表至球心的导热网络,克服了储能球内的水、冰导热系数低,导致与储能球壁外的乙二醇水溶液热交换效率低的问题,同时还改变了水相变成核方式,由现有的同质成核,改变为异质成核,克服了现有同质成核相变结冰存在过冷度所带来的耗能大问题,能起到显著节能效果;

83、金属铝壳代替现有高密度聚乙烯外壳,球形导热器在储能球内形成由球外表至球心的导热网络,还起到释冷运行时融冰速率增快,改善了空调系统动态负荷的跟随性;

84、针对储热型储能球所采用储能介质石蜡的导热系数低,通过球形导热器在储能球内的石蜡球中形成由球外表至球心的导热网络得到显著改善,从而提高了储热型储能球的换热效率。

- 还没有人留言评论。精彩留言会获得点赞!