一种合成用金刚石组件的焙烧装置以及方法与流程

1.本发明属于自动焙烧技术领域,具体涉及一种合成人造金刚石用组件的焙烧装置以及方法。

背景技术:

2.随着人造金刚石行业飞速发展和市场竞争日趋激烈,人员密集型生产已经满足不了目前的生产需求,建立人造金刚石组件自动化焙烧线,通过减员增效来提高企业市场竞争力势在必行。且金刚石组件在金刚石合成过程中主要起密封、传压、保温的作用,焙烧效果的好坏对金刚石组件的质量有很大的影响,从而会导致金刚石合成过程不稳定,并影响到金刚石的质量。同时生产中用焙烧窑对产品进行焙烧,用电量大,能量消耗大,对环境的影响大,因此需要设计一种新的焙烧方法对合成用金刚石组件进行焙烧来满足生产需求。

3.目前生产所用的焙烧方法是:先用叉车将装有合成用金刚石组件的周转车从存放间周转到焙烧窑前,再由转道人员将周转车推进焙烧窑内,焙烧窑装满后,关闭窑门进行焙烧,焙烧结束后,由转道人员将周转车从窑内拉出,再由叉车周转到低温干燥间存放等待使用。该焙烧方法存在以下问题:(1)焙烧时间长,用电量大,能源消耗大;(2)周转次数多,周转量大,周转中磕碰会导致产品报废,且周转中存在的安全隐患大;(3)进出窑都需员工手工操作,员工的劳动强度大;(4)出窑时窑内温度较高,员工有烫伤的危险;(5)焙烧时由加热管对焙烧窑内的产品进行加热,加热管损坏会影响焙烧时的产品质量。目前车间所用的焙烧方法能耗高,员工劳动强度大,安全性低,使用成本高。

技术实现要素:

4.本发明的目的是提供一种焙烧质量好、时间短、能耗低、自动化高、安全性高的合成用金刚石组件的焙烧装置以及方法。

5.为实现上述目的,本发明采用的技术方案是:一种合成用金刚石组件的焙烧装置,包括微波源,微波控制系统,所述进料平台,预热段,升温段,保温段,冷却段,出料平台依次相连,还包括排气系统,棚板, 轴流风机。

6.优选的,预热段、升温段、保温段设置为长8米,冷却段设置为长6米。

7.优选的,进料平台的侧面设置对射传感器一,出料平台的侧面设置对射传感器二。

8.优选的,焙烧装置内部为凸凹性结构,且衬有吸收微波的吸波棉,焙烧装置进出口设置微波实时防泄漏报警装置。

9.优选的,所述微波实时防泄漏报警装置为微波检测探头和报警器。

10.一种金刚石组件的焙烧方法,包括以下步骤:(1),工机器人每次拾取产品放置在进料平台上,利用输送带输送到焙烧装置内;(2),焙烧时预热段升温, 升温段升温,保温段保温,冷却段冷却。

11.优选的,在(1),所述输送带以23-25米/小时的输送速度输送。

12.优选的,在(2),预热段30分钟左右至120℃左右。

13.优选的,在(2),升温段30分钟左右至330 ℃左右。

14.优选的,在(2),冷却段20分钟左右至30 ℃左右。

15.本发明的有益效果包括:1,由于采用本发明的结构和方法,本发明为网链式微波辊道窑,工作时由机器人将压制后的金刚石组件产品拾取到微波窑进料平台上,通过输送带将产品输送到微波窑内进行焙烧,经过预热段(0-120℃)、升温段(120℃-330℃)、保温段(330℃-330℃)和冷却段(330℃-30℃)后将产品输送到出料平台,再由排列机将产品拾取到传送带上进行下一道工序,焙烧质量好、时间短、能耗低、自动化高、安全性高。

16.2,本发明焙烧时间短,无周转,不需要员工手工操作,员工的劳动强度小,实现了自动化生产,消除了周转和进出窑时的安全隐患,提高了产品的焙烧质量,微波烘干是从产品的内部向外均匀焙烧,而烘干窑是靠加热管从上至下焙烧,焙烧均匀性差,且微波烘干产品强度高,焙烧同样数量的产品减少了一半的用电量,每天减少了2500度电,减少了能源消耗,每天节约1吨煤,本发明对现有技术具有突出的实质性特点,节约了车间生产成本。

附图说明

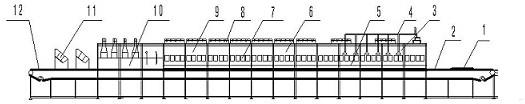

17.图1是本发明的结构示意图。。

18.图中1.进料平台,2.输送带,3.预热段,4.排气系统,5. 棚板,6.升温段,7.微波源,8.微波控制系统,9.保温段,10.冷却段,11.轴流风机,12.出料平台。

具体实施方式

19.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围不限于此。

20.实施例1一种金刚石组件的焙烧装置:包括进料平台1,输送带2,预热段3,排气系统4,棚板5,升温段6,微波源7,微波控制系统8,保温段9,冷却段10,轴流风机11,出料平台12。

21.进料平台1的侧面设置用于检测产品是否完全输送出的对射传感器一,产品完全输送出后,机器人进行下一次的动作;出料平台12的侧面设置用于检测产品是否输送到的对射传感器二,检测到产品后,排列机开始拾取产品。

22.微波窑内部装有吸收微波的棚板5,防止反射微波影响微波原使用寿命。

23.微波窑两端设置抑制微波的结构,内部为凸凹性结构,且内部衬有吸收微波的吸波棉,并在微波窑进出口上方安装微波实时防泄漏报警装置微波检测探头和报警器,当探头检测到微波泄漏量超过2mw/cm

²

时,报警器即时发出声光报警。

24.一种金刚石组件的焙烧方法,包括以下步骤:工作时机器人每次拾取12件产品放置在进料平台上,输送链以23.5米/小时的输送速度将产品输送到微波窑内进行焙烧,焙烧时预热段升温,(需30分钟左右)至120℃蒸发完残留的吸附水后,经升温段升温(需30分钟左右)到330 ℃进行保温(需20分钟左右),最后经冷却段和轴流风机冷却到30℃左右(需20分钟左右),由排列机将产品拾取到传送带上进行下一道工序。

25.本实施例将焙烧时间缩短到了1.5小时,将每小时焙烧的产品提高到了3400件,也无周转,不需要员工手工操作,员工的劳动强度小,实现了自动化生产,消除了周转和进出

窑时的安全隐患,减少了能源消耗。

26.实施例2金刚石组件的焙烧方法,包括以下步骤:工作时机器人每次拾取12件产品放置在进料平台上,输送带以17米/小时的输送速度将产品输送到微波窑内进行焙烧,焙烧时预热段(需30分钟左右)升温至120℃蒸发完残留的吸附水后,经升温段(需30分钟左右)升温到330 ℃进行保温(需30分钟左右),最后经冷却段(需20分钟左右)和轴流风机冷却到30℃左右由排列机将产品拾取到传送带上进行下一道工序。

27.本实施例将焙烧时间缩短到了2小时左右,每小时焙烧的产品为2400件,无周转,也不需要员工手工操作,员工的劳动强度小,实现了自动化生产,消除了周转和进出窑时的安全隐患,保证了金刚石组件能够充分焙烧,提高了焙烧质量,减少了能源消耗,节约了车间生产成本。

技术特征:

1.一种合成用金刚石组件的焙烧装置,其特征在于:包括微波源,微波控制系统,所述进料平台,预热段,升温段,保温段,冷却段,出料平台依次相连,还包括排气系统,棚板, 轴流风机。2.如权利要求1所述的一种合成用金刚石组件的焙烧装置,其特征在于:预热段、升温段、保温段设置为长8米,冷却段设置为长6米。3.如权利要求1所述的一种合成用金刚石组件的焙烧装置,其特征在于:进料平台的侧面设置对射传感器一,出料平台的侧面设置对射传感器二。4.如权利要求1所述的一种合成用金刚石组件的焙烧装置,其特征在于:焙烧装置内部为凸凹性结构,且衬有吸收微波的吸波棉,焙烧装置进出口设置微波实时防泄漏报警装置。5.如权利要求9所述的一种合成用金刚石组件的焙烧装置,其特征在于:所述微波实时防泄漏报警装置为微波检测探头和报警器。6.一种金刚石组件的焙烧方法,其特征在于,包括以下步骤:(1),工机器人每次拾取产品放置在进料平台上,利用输送带输送到焙烧装置内;(2),焙烧时预热段升温, 升温段升温,保温段保温,冷却段冷却。7.如权利要求1所述的一种金刚石组件的焙烧方法,其特征在于:在(1),所述输送带以16-25米/小时的输送速度输送。8.如权利要求1所述的一种金刚石组件的焙烧方法,其特征在于:在(2),预热段30分钟左右至120℃左右。9.如权利要求1所述的一种金刚石组件的焙烧方法,其特征在于:在(2),升温段30分钟左右至330 ℃左右。10.如权利要求1所述的一种金刚石组件的焙烧方法,其特征在于:在(2),冷却段20分钟左右至30 ℃左右。

技术总结

本发明公开了一种合成用金刚石组件的焙烧装置以及方法,包括如下步骤:(1),工机器人每次拾取产品放置在进料平台上,利用输送带输送到焙烧装置内;(2),焙烧时预热段升温,升温段升温,保温段保温,冷却段冷却。通过输送带将产品输送到微波窑内进行焙烧,经过预热段(0-120℃)、升温段(120℃-330℃)、保温段(330℃-330℃)和冷却段(330℃-30℃)后将产品输送到出料平台,再由排列机将产品拾取到传送带上进行下一道工序,焙烧质量好、时间短、能耗低、自动化高、安全性高。安全性高。安全性高。

技术研发人员:张远远 陈财稳 何文江 王卫东 杨金澍 赵春年 田旺 王静雅

受保护的技术使用者:河南中南工业有限责任公司

技术研发日:2022.02.18

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1