新型干法熟料线分解炉用逆流阶梯式固废预煅烧装置的制作方法

1.本发明涉及固废预煅烧装置领域,具体地,涉及一种新型干法熟料线分解炉用逆流阶梯式固废预煅烧装置。

背景技术:

2.水泥窑处置固废主要采用两种煅烧方式,一种为配伍后的固废通过泵送入回转窑,另一种为将配伍后的固废直接送入分解炉,以上两种方式均可以将固废危废送入高温区进行煅烧,但是存在以下问题:

3.(1)因固废水分高;固废直接掉落在煅烧设备的某处集中燃烧,导致烧成系统局部高温结皮,影响生产线正常运行;

4.(2)固废成分不均匀,导致燃烧不充分,分解炉产生后燃烧现象,导致系统co波动,影响系统运行;

5.(3)固废分散不好,影响熟料品质。

6.因此,急需提供一种新型干法熟料线分解炉用逆流阶梯式固废预煅烧装置来解决上述技术难题。

技术实现要素:

7.本发明的目的是提供一种新型干法熟料线分解炉用逆流阶梯式固废预煅烧装置,该装置可以使固废分散充分燃烧,为系统和产线正常运行提供保障。

8.为了实现上述目的,本发明提供了一种新型干法熟料线分解炉用逆流阶梯式固废预煅烧装置,所述逆流阶梯式固废预煅烧装置包括逆流阶梯式煅烧炉和空气炮,所述逆流阶梯式煅烧炉右下部设置为阶梯状,所述逆流阶梯式煅烧炉外侧于每层阶梯处均设置有空气炮,所述空气炮用于吹动固废翻转并由上一级阶梯进入下一级阶梯,所述逆流阶梯式煅烧炉左下部开设有与分解炉连通的通风口,所述逆流阶梯式煅烧炉顶部开设有固废下料管,所述逆流阶梯式煅烧炉右上部设置有与所述分解炉上部连通的出风管。

9.优选的,所述逆流阶梯式煅烧炉顶部还设有应急物料下料管。

10.优选的,所述逆流阶梯式煅烧炉采用耐火材料制成。

11.优选的,所述逆流阶梯式煅烧炉面对阶梯一侧的炉壁设置为多段式,且所述多段式炉壁的开口朝向阶梯。

12.优选的,所述多段式炉壁的内夹角均为钝角。

13.优选的,所述多段式炉壁最下方一段竖直向下。

14.优选的,所述逆流阶梯式煅烧炉面对阶梯一侧的炉壁设置为曲线式,且所述曲线式炉壁的开口朝向阶梯。

15.优选的,阶梯数目为5-12层。

16.优选的,每层阶梯对应设置2-4台所述空气炮。

17.根据上述技术方案,固废通过泵送装置进入逆流阶梯式煅烧炉,借助高压空气的

喷吹实现翻转并进入下一级阶梯,固废煅烧热源主要是分解炉内800-1000℃的气体,在压力差的作用下,进入煅烧装置。固废在高温气体下逐渐失去水分、可燃物质达到着火点开始燃烧,最后剩下残渣进入分解炉,废气则有煅烧装置的另一端通过出风管进入分解炉上部。在固废煅烧过程中通过空气炮压缩空气喷吹实现固废危废的翻滚,并使固废由上一级阶梯滚落至下一级阶梯,使其能够充分的混合分散和燃烧;进而避免固废在煅烧设备的某处集中燃烧,导致烧成系统局部高温结皮,影响生产线正常运行;避免固废成分不均匀,导致燃烧不充分,分解炉产生后燃烧现象,导致系统co波动,影响系统运行;还可以提高熟料品质;阶梯还延长固废分解炉外停留时间,使其通过预热、脱水、燃烧,在进入烧成系统前能够充分的煅烧,减小对烧成系统的影响。

18.本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

19.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

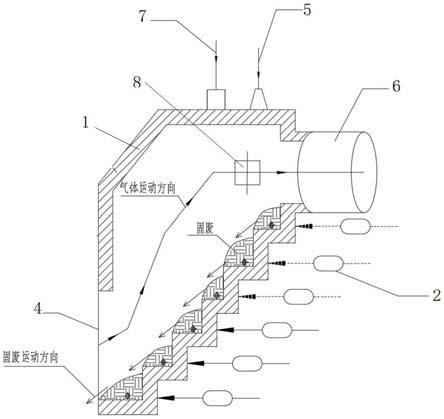

20.图1是本发明逆流阶梯式固废预煅烧装置和分解炉结构示意图;

21.图2是本发明逆流阶梯式固废预煅烧装置结构示意图。

22.附图标记说明

23.1-逆流阶梯式煅烧炉,2-空气炮,3-分解炉,4-通风口,5-固废下料管,6-出风管,7-应急物料下料管,8-入孔门。

具体实施方式

24.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

25.本发明提供了一种新型干法熟料线分解炉用逆流阶梯式固废预煅烧装置,逆流阶梯式固废预煅烧装置包括逆流阶梯式煅烧炉1和空气炮2,逆流阶梯式煅烧炉1右下部设置为阶梯状,逆流阶梯式煅烧炉1外侧于每层阶梯处均设置有空气炮2,空气炮2用于吹动固废翻转并由上一级阶梯进入下一级阶梯,逆流阶梯式煅烧炉1左下部开设有与分解炉3连通的通风口4,逆流阶梯式煅烧炉1顶部开设有固废下料管5,逆流阶梯式煅烧炉1右上部设置有与分解炉3上部连通的出风管6。

26.固废通过泵送装置从固废下料管5投入逆流阶梯式煅烧炉1中,该下料管开设在最高处的一层阶梯正上方,因此固废进入逆流阶梯式煅烧炉1后会落在最高处的阶梯上,借助高温风机抽风,使整个烧成系统的气流由下向上流动,分解炉3内气流自然也是由下向上流动,需要说明的是烧成系统内压力为负压,并且由下至上压力绝对值组件变小;由于逆流阶梯式煅烧炉1的通风口4与分解炉3下部连通,出风管6与分解炉3上部连通,形成一条具有压力差的气流支路,因此分解炉3内的高温气体在自下而上流动过程中会分出一部分从逆流阶梯式煅烧炉1的通风口4进入,再从出风管6流出并汇入分解炉3上部。分解炉3内的高温气体温度在800-1000℃,固废在高温气体下逐渐失去水分,可燃物质达到着火点开始燃烧,最后剩下残渣进入分解炉3,废气则有煅烧装置的另一端通过管道进入分解炉3上部。在固废煅烧过程中通过空气炮2压缩空气喷吹实现固废危废的翻滚,并使固废由上一级阶梯滚落

至下一级阶梯,使其能够充分的混合分散和燃烧;进而避免固废在煅烧设备的某处集中燃烧,导致烧成系统局部高温结皮,影响生产线正常运行;避免固废成分不均匀,导致燃烧不充分,分解炉3产生后燃烧现象,导致系统co波动,影响系统运行;还可以提高熟料品质;阶梯还延长固废分解炉3外停留时间,使其通过预热、脱水、燃烧,在进入烧成系统前能够充分的煅烧,减小对烧成系统的影响。

27.在本实施方式中,逆流阶梯式煅烧炉1顶部还设有应急物料下料管7。当逆流阶梯式煅烧炉1内温度较高,且通过观察产生结皮时,通过c4物料分料,调节局部高温,应急物料管下料直径为200~800mm。

28.在本实施方式中,逆流阶梯式煅烧炉1采用耐火材料制成,避免高温导致炉体损坏。

29.在本实施方式中,逆流阶梯式煅烧炉1面对阶梯一侧的炉壁设置为多段式,且多段式炉壁的开口朝向阶梯。这种多段式炉壁可以起到挡风墙的作用,将原本向上的气流引导往下方流动,更贴近固废表面,便于固废的燃烧分解,另外可避免涡流的出现,减小或消除阶梯积灰现象。

30.在本实施方式中,多段式炉壁的内夹角均为气流引导效果更好的钝角,钝角角度最好大于135

°

。

31.在本实施方式中,多段式炉壁最下方一段竖直向下,实际生产过程中,可以调节这一段炉壁的长度,进而调整通风口4的大小,能够调节单位时间内进入煅烧炉内的气体量。

32.在本实施方式中,逆流阶梯式煅烧炉1面对阶梯一侧的炉壁设置为曲线式,且曲线式炉壁的开口朝向阶梯,同样起到挡风墙的作用。

33.在本实施方式中,阶梯数目为5-12层,延长固废分解炉3外停留时间,使其通过预热、脱水、燃烧,在进入烧成系统前能够充分的煅烧,减小对烧成系统的影响。

34.在本实施方式中,每层阶梯对应设置2-4台空气炮2,各空气炮2可自由调整,调节灵活,每台气体量:0.10~0.2立方,气体压力0.10-0.6mpa;空气炮2压缩空气通过气孔喷吹进入逆流阶梯式煅烧炉1,实现固废危废的翻滚,使其能够充分的混合分散和燃烧。

35.逆流阶梯式煅烧炉1两侧于堆积固废的位置附近设置捅料孔,便于捅料;同时逆流阶梯式煅烧炉1侧面还设有入孔门8,可以供人进入。

36.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

37.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

38.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1