一种快速排除凝结液滴的换热表面及其制备方法与应用

1.本发明涉及一种换热表面,特别是涉及一种可快速排除凝结液滴的换热表面及其制备方法与应用,属于金属基材表面处理技术领域。

背景技术:

2.快速排除凝结液滴技术在滴状冷凝强化、电子器件微热管散热及雾气收集等领域发挥着重要作用。滴状冷凝过程中快速将凝结液滴从换热表面上移去以暴露新的换热表面,是强化冷凝过程的关键;而在用于电子器件散热的微热管中,快速将冷凝端的凝结液滴通过微热管内沟槽送回至微热管蒸发端,可大大强化电子器件微热管散热过程。最近一些研究集中在固体表面上构建亲水段润湿梯度表面来实现液滴微流体的自移动或自排除。构建的方法有浸泡法、光化学法和电化学法等等。然而,对于大多数润湿梯度表面,由于滞后阻力较大,液滴难以在长距离内被快速排除(尤其是在沟槽表面),从而在换热表面易形成一层液体薄膜,增加了换热表面的热阻,使得传热效率降低。另外,由于液滴无法自移动或移动距离极短,会导致换热表面更新频率的降低,从而降低了凝结效率或冷凝水收集效率。

3.为了消除滞后阻力,提高液滴的移动性。xiao等[xiao r,miljkovic n,enright r,et al. immersion condensation on oil-infused heterogeneous surfaces for enhanced heat transfer[j]. scientific reports,2013,3(1):1-6.]研究了润滑油处理的微纳复合结构表面,在注入润滑油的非均质纳米结构复合氧化铜表面上,液滴的热传导系数有将近100%的提高,这是因为大大提高了液滴的成核率和液滴的脱落。虽然这种表面有着增强液滴移动和脱落的功能,但随着时间的推移,润滑油的失效会影响这种表面的长期稳定性。

技术实现要素:

[0004]

针对现有技术由于滞后阻力大,导致凝结液滴难以快速长距离自排除,进而导致在表面上易形成一层厚液体膜,传热阻力系数变大,传热效率降低,冷凝水收集量变少等方面的问题,本发明的目的在于提供一种能够快速排除凝结液滴的换热表面及其制备方法,促进液滴快速排除,降低液膜的形成,降低传热阻力系数,实现换热表面快速更新,从而实现高效的换热效率。

[0005]

本发明利用锥形铜丝本身锥形结构形成的拉普拉斯力和表面上的亲水性润湿梯度力,以及沟槽结构表面上的疏水性润湿梯度力三个推动力的协调作用来快速排除凝结液滴,降低液膜的形成,降低传热阻力系数,实现换热表面快速更新,从而实现高效的换热效率。另一方面,由于液滴在该换热表面上的高速凝结、移动和脱落以及高频率的复合表面刷新,导致了高的冷凝水收集率。

[0006]

为实现本发明目的,本发明采用如下技术方案:

[0007]

一种可快速排除凝结液滴的换热表面,由多根从尖端到根部为梯度增强亲水结构的锥形铜丝分别固定在铜沟槽阵列结构基底表面的多个并列的铜沟槽中形成;铜沟槽表面

从尾端到顶端形成梯度增强疏水结构,铜沟槽顶端最疏水;锥形铜丝根部最亲水;锥形铜丝从尖端到根部的方向与铜沟槽从顶端到尾端的方向一致。

[0008]

为进一步是实现本发明目的,优选地,所述的铜沟槽表面从顶端到尾端的接触角从 155.0

°±5°

到95

°±5°

依次递减。

[0009]

优选地,所述的锥形铜丝从尖端到根部的接触角从80.0

°±3°

到3.0

°±3°

依次递减。

[0010]

优选地,所述的铜沟槽结构为开放式半圆柱形,截面直径为0.5-5mm,长度为10-50 mm。

[0011]

优选地,所述的锥形铜丝的尖端角度为1-10

°

,长度为10-50mm;锥形铜丝根部的直径与开放式半圆柱形的截面直径相同。

[0012]

优选地,相邻两个铜沟槽的间隔为10-5000μm。

[0013]

优选地,所述的锥形铜丝通过pet胶或焊接方式固定在铜沟槽中。

[0014]

所述的快速排除凝结液滴的换热表面的制备方法,包括如下步骤:

[0015]

1)将铜沟槽阵列结构基底和锥形铜丝进行预处理,去除表面的油污和氧化物;在铜沟槽阵列结构基底和锥形铜丝表面分别构建梯度生长的长度及致密程度不断增加的氢氧化铜针状纳米簇结构,获得亲水段润湿梯度铜沟槽阵列结构基底表面和亲水段润湿梯度锥形铜丝表面,锥形铜丝根部最亲水;

[0016]

2)用低表面能物质对亲水段润湿梯度铜沟槽阵列结构基底表面进行改性,获得疏水段润湿梯度铜沟槽阵列结构基底表面;铜沟槽顶端最疏水;

[0017]

3)将亲水段润湿梯度锥形铜丝嵌入疏水段润湿梯度铜沟槽阵列结构基底表面的正中心位并固定,使锥形铜丝从尖端到根部的方向与铜沟槽从顶端到尾端的方向一致,获到快速排除凝结液滴的换热表面。

[0018]

优选地,所述的预处理是将铜沟槽阵列结构基底和锥形铜丝依次用盐酸,丙酮,无水乙醇和去离子水超声清洗,随后用无水乙醇淋洗,冷风吹干,备用;

[0019]

所述的在铜沟槽阵列结构基底和锥形铜丝表面分别构建梯度生长的长度及致密程度不断增加的氢氧化铜针状纳米簇结构是将铜沟槽阵列结构基底尾端朝上,将锥形铜丝尖端朝上,将铜沟槽阵列结构基底和锥形铜丝垂直插入容器中,向容器中注入由naoh和na2s2o2或naoh和(nh3)2s2o8配置的反应液,控制反应液注入速率为1ml/min-40ml/min;直到反应液刚好浸没锥形铜丝尖端和铜沟槽阵列结构基底尾端;

[0020]

所述的naoh和na2s2o2、以及naoh和(nh3)2s2o8的体积比为1-50;

[0021]

所述的低表面能物质为正十二硫醇、正十八硫醇或硬脂酸。

[0022]

所述的快速排除凝结液滴的换热表面在制备沟槽式微热管中的应用。

[0023]

现有技术相比,本发明的有点在于:

[0024]

(1)本发明换热表面在锥形铜丝本身锥形结构形成的拉普拉斯力和表面上的亲水性润湿梯度力,以及沟槽结构表面上的疏水性润湿梯度力三个推动力的协调作用下,自发快速的朝换热表面底部快速运动,即快速自驱运输过程。

[0025]

(2)本发明换热表面具有良好的快速排除凝结液滴能力,凝结液滴能在1s内,排除距离可以达到25mm以上,排除速率可最大达到137mm/s。可实现凝结液滴的快速排除,从而频繁的更新换热表面,有利于新的液滴在换热表面上凝结成核、成长、排除和收集的不断循

环,这对冷凝传热效率和冷凝水收集效率的提高,具有重要意义。

[0026]

(3)制备方法上,本发明从化学梯度角度出发,在铜沟槽阵列结构基底表面上构建梯度疏水区和锥形铜丝表面构建梯度亲水区,利用沟槽结构表面的润湿梯度特性与锥形铜丝本身的形状梯度和表面的润湿梯度特性,提出的一种能快速排除凝结液滴,同时具有化学梯度/形状梯度特征的换热表面的制备方法。

[0027]

(4)本发明在铜沟槽阵列结构基底表面和锥形铜丝表面采用碱辅助氧化法生长氢氧化铜针状纳米簇结构,通过氢氧化铜针状纳米簇结构的长度及疏密程度的变化可以得到润湿性梯度变化的表面,且制备的表面化学稳定性和湿热性都很好。

[0028]

(5)在冷凝条件下,本发明换热表面的沟槽结构表面上的凝结液滴会在不平衡的表面张力的作用下,不断往锥形铜丝表面集中并被吸收,从而频繁的更新沟槽结构表面,有利于新的凝结液滴成核和生长,具有优异成核效果;锥形铜丝表面的凝结液滴形核多且快,并快速朝锥形铜丝根部运动,可促进凝结液滴的快速脱落。这对冷凝传热效率和冷凝水收集效率的提高,具有重要意义。

[0029]

(6)类似仙人掌刺的具有形状梯度的锥形铜丝表面,一方面可以快速的捕获凝结液滴,另一方面,在其表面拉普拉斯力的作用下,可以驱动凝结液滴自我排除。本发明尤其是结合锥形铜丝优异的性能,并将润湿梯度沟槽与润湿梯度锥形铜丝结合,在疏水段润湿梯度沟槽内嵌入亲水段润湿梯度锥形铜丝,通过锥形铜丝形状梯度、润湿梯度以及沟槽润湿梯度的共同作用,来实现液滴的快速自移动或凝结液滴的快速自排除,从而强化换热效率和冷凝水收集效率。

附图说明

[0030]

图1为实施例1中六个并列铜沟槽阵列结构基底和锥形铜丝的结构示意图。

[0031]

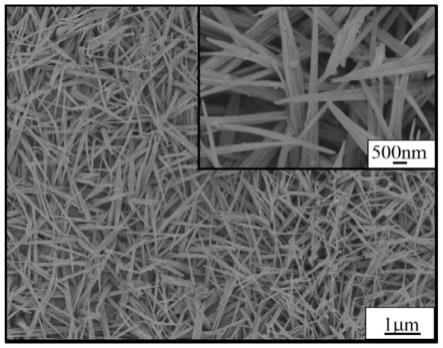

图2为实施例1中未与反应液反应前,锥形铜丝和沟槽表面的扫描电镜图片。

[0032]

图3为实施例1中锥形铜丝和沟槽表面与反应液反应3分钟后的扫描电镜图片。

[0033]

图4为实施例1中锥形铜丝和沟槽表面与反应液反应6分钟后的扫描电镜图片。

具体实施方式

[0034]

为了使本发明实施例的目的、技术方案和优点更加清楚,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

本发明使得锥形铜丝表面从尖端到根部出现梯度生长的长度及致密程度不断增加的氢氧化铜针状纳米簇结构(亲水性不断增强),从而得到亲水段润湿梯度锥形铜丝表面(根部最亲水)。同样,由于铜沟槽阵列结构基底表面从尾端到顶端与反应液的接触时间(反应时间)不断增加,使得沟槽表面从尾部到顶部构建梯度生长的长度和致密程度不断增加的氢氧化铜针状纳米簇结构(亲水性不断增强),得到亲水段润湿梯度铜沟槽阵列结构基底表面 (顶端最亲水)。

[0036]

构建梯度生长的长度及致密程度不断增加的氢氧化铜针状纳米簇结构是采用碱辅助氧化法构建,具体是将长度相同的铜沟槽阵列结构基底(沟槽尾端朝上)和锥形铜丝

(尖端朝上)垂直插入烧杯中,并用注射器灌注由naoh和na2s2o2或naoh和(nh3)2s2o8配置的反应液,直到反应液刚好浸没锥形铜丝和铜沟槽阵列结构基底,取出清洗干燥。此过程由于锥形铜丝从尖端到根部与反应液的接触时间(反应时间)不断增加,使得锥形铜丝表面出现梯度生长的长度及致密程度不断增加的氢氧化铜针状纳米簇结构(亲水性不断增强),从而得到亲水段润湿梯度锥形铜丝表面(根部最亲水)。同样的,铜沟槽阵列结构基底表面从尾端到顶端与反应液的接触时间(反应时间)不断增加,得到亲水段润湿梯度铜沟槽阵列基底表面,再用硫醇等低表面能物质对亲水段润湿梯度铜沟槽阵列结构基底表面进行改性,得到疏水段润湿梯度铜沟槽阵列结构基底表面(沟槽顶端最疏水)。

[0037]

在冷凝条件下,锥形铜丝表面和沟槽结构表面会凝结液滴,凝结在沟槽结构表面的液滴会在不平衡表面张力的作用下,向锥形铜丝表面集中并被吸收,然后在锥形铜丝本身锥形结构形成的拉普拉斯力和表面上的亲水性润湿梯度力,以及沟槽结构表面上的疏水性润湿梯度力三个推动力的协调作用下,被运输到沟槽尾部,使得凝结液滴被快速排除,提高了凝结液滴在换热表面更新速率,提高换热效率,提高水收集率。

[0038]

在多个并列铜沟槽(铜沟槽阵列)结构基底表面上构建疏水性润湿梯度表面,一方面,在疏水性润湿梯度力的作用下,可以实现凝结液滴在水平表面上实现液滴自排除。另一方面,可有效防止水滴的浸润,降低表面与冷凝液滴的粘附力,更进一步促进排除速率。当在疏水段润湿梯度沟槽结构内嵌入本身具有针状梯度的锥形铜丝时,疏水段润湿梯度沟槽结构表面和亲水段润湿梯度锥形铜丝表面之间的边界处会产生不平衡表面张力作为一个新的驱动力,这个驱动力会促进沟槽结构表面上的凝结液滴向锥形铜丝表面集中;与此同时,锥形铜丝表面上的凝结液滴利用锥形铜丝本身锥形结构形成的拉普拉斯力和沟槽结构表面具有的疏水性润湿梯度力,共同作为排除凝结液滴的驱动力,从而进一步提高液滴的排除速率和排除距离。但表面为单靠锥形铜丝本身的拉普拉斯力不足以让液滴以较快的速率移动较长的距离,因此锥形铜丝表面上构建梯度亲水区,利用已具备的疏水性润湿梯度力和拉普拉斯力,结合新构建的亲水性润湿梯度力,在这三个力的协调作用下,可实现液滴以较快的速率移动较远的距离,同时冷凝液滴的收集量大。

[0039]

实施例1

[0040]

一种可快速排除凝结液滴的换热表面的制备方法,包括以下步骤:

[0041]

1)预处理:如图1所示,取一个铜沟槽阵列结构基底(六个并列铜沟槽结构构成,沟槽长度为20mm,直径为2mm,阵列沟槽的宽度为12.7mm)和六根锥形铜丝(尖端角度为 3

°

,长度为20mm)。将他们依次用盐酸,丙酮,无水乙醇和去离子水超声清洗5min,去除表面的油污和氧化物,随后用无水乙醇淋洗,冷风吹干,备用。

[0042]

2)亲水段润湿梯度铜沟槽阵列结构基底和亲水段润湿梯度锥形铜丝表面的制备:采用碱辅助氧化法,将铜沟槽阵列结构基底(沟槽尾端朝上)和六根锥形铜丝(锥形铜丝尖端朝上)垂直插入烧杯中,用注射器以2.5ml/min的速率灌注由0.75m naoh和0.0375mna2s2o2配置的反应液,使得6分钟内反应液刚好浸没锥形铜丝和铜沟槽阵列结构基底,此过程由于锥形铜丝从尖端到根部与反应液的接触时间(反应时间)不断增加,使得锥形铜丝表面从尖端到根部出现梯度生长的长度及致密程度不断增加的氢氧化铜针状纳米簇结构 (亲水性不断增强),从而得到亲水段润湿梯度锥形铜丝表面(根部最亲水)。同样,由于铜沟槽阵列结构基底表面从尾端到顶端与反应液的接触时间(反应时间)不断增加,使得沟槽表

面从尾部到顶部构建梯度生长的长度和致密程度不断增加的氢氧化铜针状纳米簇结构(亲水性不断增强),得到亲水段润湿梯度铜沟槽阵列结构基底表面(顶端最亲水)。其中锥形铜丝尖端或沟槽尾端表面未与反应液反应,表面比较光滑,电镜图如图2所示;沟槽表面或锥形铜丝表面与反应液反应3分钟后,表面开始生长一些长度较短、生长密度较低的氢氧化铜针状纳米簇,电镜图如图3所示。锥形铜丝根部或沟槽顶部与反应液完全反应6分钟,此时表面被长度为2-3μm的分布密集的cu(oh)2纳米线覆盖,电镜图如图4所示。

[0043]

3)疏水段润湿梯度沟槽结构基底表面的制备:将构建的亲水段润湿梯度铜沟槽阵列结构基底表面放在2wt%的正十二硫醇乙醇溶液中改性2min,取出,再分别用乙醇和去离子水清洗,室温晾干,得到疏水段润湿梯度铜沟槽阵列结构基底表面(顶端最疏水)。

[0044]

4)将一块长度为20mm,尖端角度为1.5

°

的三角形pet胶贴(丙希酸胶)在疏水段润湿梯度铜沟槽阵列结构基底表面的正中心位置,将要嵌入的亲水段润湿梯度锥形铜丝沿着三角形pet胶(丙希酸胶)贴固定在疏水段润湿梯度铜沟槽阵列结构基底表面的正中心位置(锥形铜丝尖端、三角形尖端和沟槽顶端方向保持一致),在疏水段润湿梯度铜沟槽阵列结构基底表面正中心位置获得凸出的亲水段润湿梯度锥形铜丝表面。

[0045]

最终获得的一种可快速排除凝结液滴的换热表面,沟槽结构基底表面包括六个并列铜沟槽结构,呈阵列排布,每个铜沟槽结构的间隔为0.1mm,纯水在沟槽结构尾部的接触角为105.4

°

,在沟槽结构顶部的接触角为151.1

°

。每个沟槽正中心位置都固定有一根锥形铜丝,呈阵列排布,纯水在锥形铜丝尖端的接触角为80.0

°

,在锥形铜丝根部的接触角为4.5

°

。在冷凝条件下,凝结液滴可在换热表面内高速自驱运动,无需外力驱动。

[0046]

对上述制备得到的一种可快速排除凝结液滴的换热表面进行凝结液滴在水平表面上的最大排除速率和距离,以及沿着沟槽长度方向倾斜45

°

下冷凝水收集速率的测试。结果显示, 2μl凝结液滴在一种可快速排除凝结液滴的换热表面上的最大排除距离和最大排除速度分别为19.5mm和121mm/s,分别是2μl凝结液滴在相同反应条件下得到的不含锥形铜丝的疏水段润湿梯度铜沟槽阵列结构表面上排除距离和排除速度的4.3倍和20.8倍。在湿度为 70%,冷凝器温度为-2℃的冷凝条件下,一种可快速排除凝结液滴的换热表面的冷凝水收集量为4.566g,是不含锥形铜丝的疏水段润湿梯度铜沟槽阵列结构表面的冷凝水收集量的3.1 倍。

[0047]

实施例2

[0048]

一种可快速排除凝结液滴的换热表面的制备方法,包括以下步骤:

[0049]

1)预处理:取一个铜沟槽阵列结构基底(四个并列铜沟槽结构构成,沟槽长度为30mm,直径为3mm,阵列沟槽的宽度为18.7mm)和四根锥形铜丝(尖端角度为4

°

,长度为30mm)。将他们依次用盐酸,丙酮,无水乙醇和去离子水超声清洗5min,去除表面的油污和氧化物,随后用无水乙醇淋洗,冷风吹干,备用。

[0050]

2)亲水段润湿梯度铜沟槽阵列结构基底和亲水段润湿梯度锥形铜丝表面的制备:采用碱辅助氧化法,将铜沟槽阵列结构基底(沟槽尾端朝上)和四根锥形铜丝(锥形铜丝尖端朝上)垂直插入烧杯中,用注射器以2.8ml/min的速率灌注由0.8m naoh和0.04m na2s2o2配置的反应液,使得5分钟30秒内反应液刚好浸没锥形铜丝和铜沟槽阵列结构基底。此过程由于锥形铜丝从尖端到根部与反应液的接触时间(反应时间)不断增加,使得锥形铜丝表面从尖端到根部出现梯度生长的长度及致密程度不断增加的氢氧化铜针状纳米簇结构 (亲

水性不断增强),从而得到亲水段润湿梯度锥形铜丝表面(根部最亲水)。同样,由于铜沟槽阵列结构基底表面从尾端到顶端与反应液的接触时间(反应时间)不断增加,使得沟槽表面从尾部到顶部构建梯度生长的长度和致密程度不断增加的氢氧化铜针状纳米簇结构(亲水性不断增强),得到亲水段润湿梯度铜沟槽阵列结构基底表面(顶端最亲水)。

[0051]

3)疏水段润湿梯度沟槽结构基底表面的制备:将构建的亲水段润湿梯度铜沟槽阵列结构基底表面放在0.1wt%的正十八硫醇乙醇溶液中改性10min,取出,再分别用乙醇和去离子水清洗,室温晾干,得到疏水段润湿梯度铜沟槽阵列结构基底表面(顶端最疏水)。

[0052]

4)采用焊接方法,将获得的四根亲水段润湿梯度锥形铜丝分别沿着四个并列铜沟槽阵列基底表面焊接到疏水段润湿梯度铜沟槽阵列结构基底表面正中心位置(锥形铜丝尖端与沟槽顶端的方向相同)。

[0053]

最终获得的一种可快速排除凝结液滴的换热表面,沟槽结构基底表面包括四个并列铜沟槽结构,呈阵列排布,每个铜沟槽结构的间隔为0.2mm,纯水在沟槽结构尾部的接触角为95.0

°

,在沟槽结构顶部的接触角为154.3

°

。每个沟槽结构基底正中心位置都固定有一根锥形铜丝,呈阵列排布,纯水在锥形铜丝尖端的接触角为80.0

°

,在锥形铜丝根部的接触角为3.0

°

。在冷凝条件下,凝结液滴会被快速的排除到沟槽底部集中,无需外力驱动。

[0054]

对上述制备得到的一种可快速排除凝结液滴的换热表面进行凝结液滴在水平表面上的最大排除速率和距离,以及沿着沟槽长度方向倾斜45

°

下冷凝水收集速率的测试。结果显示,8μl凝结液滴在一种可快速排除凝结液滴的换热表面上的最大排除距离和最大排除速度分别为25.9mm和137mm/s,分别是8μl凝结液滴在相同反应条件下得到的不含锥形铜丝的疏水段润湿梯度铜沟槽阵列结构表面上排除距离和排除速率的6.5倍和27.1倍。在湿度为 70%,冷凝器温度为-2℃的冷凝条件下,一种可快速排除凝结液滴的换热表面的冷凝水收集量为5.494g,是不含锥形铜丝的疏水段润湿梯度铜沟槽阵列结构表面的冷凝水收集量的4.0 倍。

[0055]

实施例3

[0056]

一种可快速排除凝结液滴的换热表面的制备方法,包括以下步骤:

[0057]

1)预处理:取一个铜沟槽阵列结构基底(六个并列铜沟槽结构构成,沟槽长度为30mm,直径为3mm,阵列沟槽的宽度为18.7mm)和六根锥形铜丝(尖端角度为6

°

,长度为30mm)。将他们依次用盐酸,丙酮,无水乙醇和去离子水超声清洗5min,去除表面的油污和氧化物,随后用无水乙醇淋洗,冷风吹干,备用。

[0058]

2)亲水段润湿梯度铜沟槽阵列结构基底表面和亲水段润湿梯度锥形铜丝表面的制备:采用碱辅助氧化法,将铜沟槽阵列结构基底(沟槽尾端朝上)和四根锥形铜丝(锥形铜丝尖端朝上)垂直插入烧杯中,用注射器以2ml/min的速率灌注由0.6m naoh和0.03mna2s2o2配置的反应液,使得8分钟内反应液刚好浸没锥形铜丝和铜沟槽阵列结构基底。此过程由于锥形铜丝从尖端到尾端与反应液的接触时间(反应时间)不断增加,使得锥形铜丝表面从尖端到根部出现梯度生长的长度及致密程度不断增加的氢氧化铜针状纳米簇结构 (亲水性不断增强),从而得到亲水段润湿梯度锥形铜丝表面(根部最亲水)。同样,由于铜沟槽阵列结构基底表面从尾端到顶端与反应液的接触时间(反应时间)不断增加,使得沟槽表面从尾部到顶部构建梯度生长的长度和致密程度不断增加的氢氧化铜针状纳米簇结构(亲水性不断增强),得到亲水段润湿梯度铜沟槽阵列结构基底表面(顶端最亲水)。

[0059]

3)疏水段润湿梯度沟槽结构基底表面的制备:将构建的亲水段润湿梯度的铜沟槽阵列结构基底表面放在0.5wt%的聚四氟乙烯乙醇溶液中改性3min,取出,再分别用乙醇和去离子水清洗,室温晾干,得到疏水段润湿梯度铜沟槽阵列结构基底表面(沟槽顶端最疏水)。

[0060]

4)将一块长度为30mm,尖端角度为3

°

的三角形pet胶(丙希酸胶)贴在疏水段润湿梯度铜沟槽阵列结构基底表面的正中心位置,将要嵌入的亲水段润湿梯度锥形铜丝沿着三条形pet胶(丙希酸胶)贴固定在疏水段润湿梯度铜沟槽阵列结构基底表面的正中心位置(锥形铜丝尖端、三角形尖端和沟槽顶端方向保持一致),在疏水段润湿梯度铜沟槽阵列结构基底表面正中心位置获得凸出的亲水段润湿梯度锥形铜丝表面。

[0061]

最终获得的一种可快速排除凝结液滴的换热表面,沟槽结构基底表面包括四个并列铜沟槽结构,呈阵列排布,每个铜沟槽结构的间隔为0.4mm,纯水在沟槽结构尾部的接触角为102.5

°

,在沟槽结构顶部的接触角为152.9

°

。每个沟槽正中心位置都固定有一根锥形铜丝,呈阵列排布,纯水在锥形铜丝尖端的接触角为80.0

°

,在锥形铜丝根部的接触角为4.6

°

。在冷凝条件下,凝结液滴会被快速的排除到沟槽底部集中,无需外力驱动。

[0062]

对上述制备得到的一种可快速排除凝结液滴的换热表面进行凝结液滴在水平表面上的最大排除速率和距离,以及沿着沟槽长度方向倾斜45

°

下冷凝水收集速率的测试。结果显示,6μl凝结液滴在一种可快速排除凝结液滴的换热表面上的最大排除距离和最大排除速度分别为24.8mm和133mm/s,分别是6μl液滴在相同反应条件下得到的不含锥形铜丝的疏水段润湿梯度铜沟槽阵列结构水平表面上排除距离和排除速度的5.2倍和24.5倍。在湿度为70%,冷凝器温度为-2℃的冷凝条件下,一种可快速排除凝结液滴的换热表面的冷凝水收集量为5.150g,是不含锥形铜丝的疏水段润湿梯度铜沟槽阵列结构表面的冷凝水收集量的3.7倍。

[0063]

实施例4

[0064]

一种可快速排除凝结液滴的换热表面的制备方法,包括以下步骤:

[0065]

1)预处理:取一个铜沟槽阵列结构基底(十个并列铜沟槽结构构成,沟槽长度为10mm,直径为1mm,阵列沟槽的宽度为11.1mm)和四根锥形铜丝(尖端角度为2

°

,长度为10mm)。将他们依次用盐酸,丙酮,无水乙醇和去离子水超声清洗5min,去除表面的油污和氧化物,随后用无水乙醇淋洗,冷风吹干,备用。

[0066]

2)亲水段润湿梯度铜沟槽阵列结构基底表面和亲水段润湿梯度锥形铜丝表面的制备:采用碱辅助氧化法,将铜沟槽阵列结构基底(沟槽尾端朝上)和十根锥形铜丝(锥形铜丝尖端朝上)垂直插入烧杯中,用注射器以1.7ml/min的速率灌注由1m naoh和0.05mna2s2o2配置的反应液,使得5分钟内反应液刚好浸没锥形铜丝和铜沟槽阵列结构基底。此过程由于锥形铜丝从尖端到尾端与反应液的接触时间(反应时间)不断增加,使得锥形铜丝表面从尖端到根部出现梯度生长的长度及致密程度不断增加的氢氧化铜针状纳米簇结构 (亲水性不断增强),从而得到亲水段润湿梯度锥形铜丝表面(根部最亲水)。同样,由于铜沟槽阵列结构基底表面从尾端到顶端与反应液的接触时间(反应时间)不断增加,使得沟槽表面从尾部到顶部构建梯度生长的长度和致密程度不断增加的氢氧化铜针状纳米簇结构(亲水性不断增强),得到亲水段润湿梯度铜沟槽阵列结构基底表面(顶端最亲水)。

[0067]

3)疏水段润湿梯度沟槽结构基底表面的制备:将构建的亲水段润湿梯度铜沟槽阵

列结构基底表面放在0.8wt%的聚四氟乙烯乙醇溶液中改性2min,取出,再分别用乙醇和去离子水清洗,室温晾干,得到疏水段润湿梯度铜沟槽阵列结构基底表面(沟槽顶端最疏水)。

[0068]

4)采用焊接方法,将获得的十根亲水段润湿梯度锥形铜丝分别沿着十个并列铜沟槽阵列基底表面焊接到疏水段润湿梯度铜沟槽阵列结构基底表面正中心位置(锥形铜丝尖端与沟槽顶端的方向相同)。

[0069]

最终获得的一种可快速排除凝结液滴的换热表面,沟槽结构基底表面包括十个并列铜沟槽结构,呈阵列排布,每个铜沟槽结构的间隔为0.7mm,纯水在沟槽结构尾部的接触角为102.7

°

,在沟槽结构顶部的接触角为152.3

°

。每个沟槽正中心位置都固定有一根锥形铜丝,呈阵列排布,纯水在锥形铜丝尖端的接触角为80.0

°

,在锥形铜丝根部的接触角为3.8

°

。在冷凝条件下,凝结液滴会被快速的排除到沟槽底部集中,无需外力驱动。

[0070]

对上述制备得到的一种可快速排除凝结液滴的换热表面进行液滴在水平表面上的排除速率和距离,以及沿着沟槽长度方向倾斜45

°

下冷凝水收集速率的测试。结果显示,1μl液滴在一种可快速排除凝结液滴的换热表面上的排除距离和排除速度分别为9.9mm和 167mm/s,分别是1μl液滴在相同反应条件下得到的不含锥形铜丝的疏水段润湿梯度铜沟槽阵列结构表面上最大排除距离和最大排除速度的4.2倍和18.6倍。在湿度为70%,冷凝器温度为-2℃的冷凝条件下,一种可快速排除凝结液滴的换热表面的冷凝水收集量为 3.397g,是不含锥形铜丝的疏水段润湿梯度铜沟槽阵列结构表面的冷凝水收集量的2.5倍。

[0071]

本发明快速排除凝结液滴的换热表面可用于制备沟槽式微热管,或者通过组合方式应用于涉及冷凝过程的工业换热设备。在用于电子器件散热的微热管中时,将亲水梯度锥形铜丝嵌入到微热管的内沟槽中,锥形铜丝的尖端位于微热管的冷凝端,锥形铜丝的根部位于微热管蒸发端。微热管工作时,冷凝端的工质凝结液滴可快速通过微热管嵌有锥形铜丝的内沟槽回流至微热管蒸发端,加快了工质在微热管的冷凝端和蒸发端的反复循环,从而可大大强化电子器件微热管散热过程。而在用于涉及冷凝过程的工业换热设备时,因水的换热热阻是金属铜的7.5倍,因此快速排除换热表面上的冷凝液滴是实现换热强化的关键。在实际应用中,这些工业换热表面往往较大,而本发明的换热表面,因润湿梯度引起的液滴移动推动力会随润湿梯度的长度增加而大幅降低,因此本发明的润湿梯度长度(换热表面长度)亦即锥形铜丝和沟槽的长度被限定在50mm以内。而换热表面的宽度可为任意宽,其取决于由任意多并列沟槽组成沟槽阵列的宽度。可将多个长为50mm内、宽为任意条沟槽组成的沟槽阵列再进一步进行并列组装,即将数个“单元表面”进行反向(两个“单元表面”间沟槽的尾端相邻)或正向(两个“单元表面”间沟槽的首尾端相邻)组装,而每个“单元表面”之间设有液体导流渠,即可实现大表面的换热表面凝结液滴的快速排除。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1