一种灌注液体加热器及其控制方法与流程

1.本发明涉及医疗器械领域,特别是涉及一种灌注液体加热器以及一种灌注液体加热器控制方法。

背景技术:

2.灌注液体也可以称为医用灌注液体,一般为无菌的生理盐水,可以在手术过程中将产生的渗血、渗液、污染物及时清洗干净,通过适当清洗可以清除创伤内坏死组织、渗液、积血和脓液,减少创口内细菌数量,减少粘连和脓肿的形成,降低伤口感染率、并发症发生率和死亡率,且还可以对手术腔体进行加压膨胀以形成可视空间。

3.但因为灌注液体是直接接触作用于人体组织或动物组织,因此对医用灌注液体的温度、压力、流速等具有很高的要求。其中,灌注液体的压力和流速均可以通过蠕动泵等设备精准控制,而灌注液体的温度则需要通过对常温的灌注液体加热的方式来维持。如果灌注液体温度过低,患者身体热量被冲洗液带走引起体温过低,心律不齐、血压升高,苏醒时间延长,寒战躁动等并发症。

4.由此可见,如何对灌注液体加热并维持合适的温度输出,对灌注液体在医学领域的应用至关重要。

技术实现要素:

5.本发明的目的是提供一种灌注液体加热器以及一种灌注液体加热器控制方法,能够保证灌注液体以温度稳定均匀的状态输出。

6.为解决上述技术问题,本发明提供一种灌注液体加热器,包括:

7.设置有进液口和出液口的加热管,用于内部形成容纳灌注液体流动的流体通道;

8.设置在所述加热管内部,用于当所述灌注液体由所述进液口向所述出液口流动时,对所述灌注液体加热的发热部件;

9.设置在所述加热管内部,用于对所述灌注液体在所述加热管内部的流动形成紊流的扰流部件;

10.和所述发热部件相连接,用于控制所述发热部件发热,并控制驱动所述灌注液体在所述加热管内流动的控制系统。

11.可选地,所述加热管内部的流体通道为柱形通道;所述发热部件为设置在所述柱形通道的中心轴上的部件;所述扰流部件为沿所述发热部件长度方向依次设置的多个挡流片,且所述发热部件贯穿各个所述挡流片的中心位置;

12.其中,各个所述挡流片的边缘贴合所述加热管的内壁,每个所述挡流片上均设置有多个流体通孔,且相邻两个所述挡流片沿以所述发热部件为中心轴的周向方向相互错开。

13.可选地,所述加热管为蛇形管道或螺旋管道。

14.可选地,还包括和所述加热管内部的流体通道相连通的外循环管,所述外循环管

和所述加热管分别通过第一通口和第二通口相连接,且所述第一通口或所述第二通口处设置有水泵;

15.当所述水泵启动时,所述水泵驱动所述加热管内的所述灌注液体通过所述第一通口向所述外循环管内流动,并驱动所述外循环管内的灌注液体通过所述第二通口向所述加热管内流动。

16.可选地,所述第一通口设置在所述加热管上靠近所述出液口的一端,所述第二通口设置在所述加热管上靠近所述进液口的一端。

17.可选地,所述控制系统包括设置在所述加热管内所述出液口的位置的温度传感器;和所述温度传感器相连接的控制器;和所述控制器以及所述发热部件相连接的ptc加热器;

18.所述控制器用于根据所述温度传感器测得的所述出液口的位置的温度数据,控制所述ptc加热器对所述发热部件输出的发热功率。

19.可选地,所述控制系统包括pwm波形发生器、开关器件以及电源模块;

20.所述电源模块、所述开关器件以及所述ptc加热器之间串联连接,且所述开关器件的控制端和所述pwm波形发生器输出端相连接;

21.所述pwm波形发生器用于根据所述控制器确定所述发热功率对应的占空比,输出所述占空比对应的pwm控制信号,以控制所述开关器件的断开和闭合。

22.一种灌注液体加热器的控制方法,应用于如上任一项所述的灌注液体加热器,包括:

23.控制所述灌注液体加热器中的发热部件通电发热;

24.控制灌注液体从所述灌注液体加热器中的进液口流入加热管并从出液口流出所述加热管。

25.可选地,控制所述灌注液体加热器中的发热部件通电发热,包括:

26.采集所述加热管内所述出液口位置的温度数据;

27.根据所述温度数据进行pid算法运算,确定所述发热部件的发热功率;

28.根据所述发热功率控制所述发热部件的通电加热。

29.可选地,还包括:

30.当接收到中断出液指令时,则控制中断灌注液体从所述进液口流入和从所述出液口流出所述加热管;

31.控制所述灌注液体加热器中第一通口的位置的水泵启动,以驱动所述加热管和外循环管中的灌注液体循环流动;

32.当所述水泵的启动时间达到预设时长,和/或所述出液口位置的液体温度达到预设温度范围内,则控制所述水泵停止工作。

33.本发明所提供的一种灌注液体加热器,包括设置有进液口和出液口的加热管,用于内部形成容纳灌注液体流动的流体通道;设置在加热管内部,用于当灌注液体由进液口向出液口流动时,对灌注液体加热的发热部件;设置在加热管内部,用于对灌注液体在加热管内部的流动形成紊流的扰流部件;和发热部件相连接,用于控制发热部件发热,并控制驱动灌注液体在加热管内流动的控制系统。

34.本技术中所提供的灌注液体加热器中,在加热管内设置有发热部件,使得灌注液

体流经加热管内部时,能够吸收发热部件上的热量进而实现对灌注液体的加热;在此基础上,还进一步地在沿由进液口到出液口方向上设置扰流部件,受该扰流部件的作用灌注液体在加热管内部形成漩流流动,使得灌注液体内部不同温度的灌注液体充分混合,提高灌注液体内部之间以及灌注液体和发热部件之间的导热效率;进而保证了输出的灌注液体温度能够达到要求的温度并保证输出灌注液体的均匀性,有利于灌注液体的广泛应用以及提升其使用效果。

35.本技术中还提供了一种灌注液体加热器的控制方法,具有上述有益效果。

附图说明

36.为了更清楚的说明本发明实施例或现有技术的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

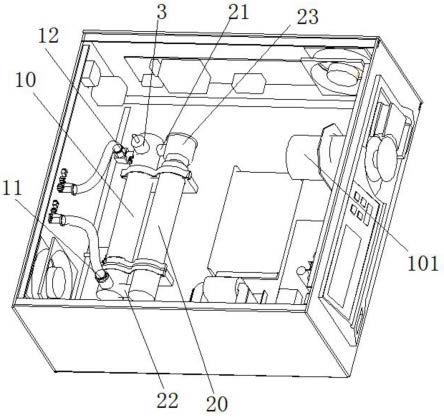

37.图1为本技术实施例提供的灌注液体加热器的内部结构示意图;

38.图2为本技术实施例提供的加热管的内部结构示意图;

39.图3为本技术实施例提供的加热管的一种结构示意图;

40.图4为本技术实施例提供的加热管的另一结构示意图;

41.图5为本技术实施例提供的发热部件的供电电路结构示意图;

42.图6为本技术实施例提供的加热管和外部循环管之间的连接结构剖面示意图。

具体实施方式

43.在实际手术或其他创口清洗过程中,要实现良好的清洗效果,就需要保证喷射到创口或人体组织上的灌注液体除了有温度的要求之外,还需要有流速、水压的要求,也就是说需要输出灌注液体的设备在短时间内喷射出高流速该水压且温度适宜的灌注液体。

44.但是对于灌注液体而言,其水压和流速之间成正相关,而在流速较大时,对灌注液体的消耗量也相对较大,为了保证灌注液体的温度,就需要将大量的灌注液体恒温保存,或者是短时间内能够将灌注液体加热至要求的温度。对于第一种方式而言,要对大量的灌注液体进行恒温保存,能耗相对较大。而对于第二种方式而言,要实现快速流动的灌注液体的加热,最常用的方式是热传递,需要将对灌注液体进行热传递的物体温度升高至远大于灌注液体所需的温度,使得灌注液体在流动过程中和该物体进行热传递吸热。但这种加热方式往往容易因为灌注液体流速过快导致温度不达标,或者灌注液体温度忽冷忽热、冷热不均等问题。

45.为此,本技术中在对灌注液体进行加热的过程中,在灌注液体流通的通道上设置对灌注液体流动进行紊流,进而使得灌注液体在流动过程中以紊流的方式流通,使得灌注液体和高温的发热部件的接触更为充分,保证灌注液体以稳定合适的温度输出。

46.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.图1为本技术实施例提供的灌注液体加热器的内部结构示意图;

48.图2为本技术实施例提供的加热管的内部结构示意图。

49.该灌注液体加热器可以包括:

50.设置有进液口11和出液口12的加热管10,用于内部形成容纳灌注液体流动的流体通道;灌注液体可由进液口11流入加热管内,并向出液口12流动,最终从出液口12流出。

51.设置在加热管10内部,用于当灌注液体由进液口11向出液口12流动时,对灌注液体加热的发热部件13;

52.设置在加热管10内部,用于对灌注液体的流动形成紊流的扰流部件14;当灌注液体在加热管10内部流动时,因为该扰流部件14的阻挡即可形成紊流流动,使得灌注液体各个部分得以均匀混合;

53.和发热部件13相连接,用于控制发热部件13发热,并控制灌注液体在加热管内流动的控制系统。

54.参照图1,该加热管10的进液口11和出液口12均连接有水管;进液口11所连接的水管用于抽取常温的灌注液体,可以在该水管的另一端连接类似于存储有常温的灌注液体的储液箱;而出液口12所连接的水管则用于将流经加热管10内被加热后的灌注液体进行输出以实现对创口进行清洗,因此在该水管的另一端可以连接喷头或高压喷头等部件。而灌注液体在加热管10中的流动,甚至在两个水管和加热管10共同形成的流体通道中的流动,均需要采用类似于蠕动泵101之类的驱动装置为灌注液体提供流动的动力,可以在两个水管中的一个水管上设置蠕动泵101,以驱动灌注液体的流动。

55.当然,该蠕动泵101的启动工作与否可以受控制系统中的控制器控制;当控制系统控制该蠕动泵101关闭停止工作时,加热管10内的灌注液体也就立即停止流动,而当控制系统中控制蠕动泵101启动工作时,加热管10内的灌注液体即可从进液口11流入出液口12流出开始流动,由此实现控制系统对灌注液体在加热管10内的流动的控制。

56.参照图2,为了给流经加热管10内的灌注液体进行加热,在加热管10内设置有发热部件13,本实施例中的发热部件13可以采用类似于ptc发热器等电热型的器件,即接通电路即可将电能转换为热能,导致自身的温度升高,而灌注液体和该高温状态的发热部件相互接触,产生热传递,进而导致灌注液体的温度也升高,而该发热部件通电与否可以受控制系统中的控制器控制。

57.可以理解的是,在加热管10中贴近发热部件13的部分灌注液体显然是直接和发热部件13进行热传递温度最高,而距离发热部件13的相对较远的一部分灌注液体需要通过和贴近发热部件13的部分灌注液体进行热传递获取热量,温度显然更低;由此灌注液体距离发热部件13由近到远温度是呈梯度变化的,这显然会使得加热管10内的灌注液体的温度相对不均匀,且一旦各个部分灌注液体的温度热传递的时间不足,会直接导致从出液口12输出的灌注液体的温度不均匀,也即是对人体组织进行清洗的灌注液体温度不均匀。

58.为此,本实施例中进一步地在该加热管10内设置扰流部件14,使得该灌注流体在加热管10内流通时产生扰动紊流;显然灌注流体在紊流流动过程中,不同温度的灌注液体会得以充分混合,从而在一定程度上提升了灌注液体内部之间的热传递效率;在此基础上,贴近发热部件13部分的灌注液体也不再是温度最高的一部分的灌注液体,贴近发热部件13的灌注液体和发热部件13之间的温差也相对更大,进一步地促进发热部件13和灌注液体之

间的热传递效率,也就提升了灌注液体在加热管10内的加热效率,从而在很大程度上缩短灌注液体由常温状态加热至要求的温度所需的时长,那么在实际输出灌注液体时,也即可进一步地保证灌注液体即出即热且温度均匀,提升灌注液体在医疗领域中的使用效果。

59.在本技术的可选地实施例中,加热管10内部的流体通道为柱形通道;发热部件13为设置在柱形通道的中心轴上的部件;扰流部件14为沿发热部件13长度方向依次设置的多个挡流片,且发热部件13贯穿各个挡流片的中心位置;其中,各个挡流片的边缘贴合加热管10的内壁,每个挡流片上均设置有多个流体通孔141,且相邻两个挡流片沿以发热部件13为中心轴的周向方向相互错开。

60.在图2所示的实施例中,加热管10均为直圆柱管形结构,发热部件13为直杆状结构,而各个扰流部件14为套接于发热部件13上的圆片结构的挡流片,且圆片结构上带有流体通孔141。

61.但可以理解的是,在实际应用中,加热管10、发热部件13以及扰流部件14并不仅限于图1和图2所示的结构;如图3和图4所示,该加热管10还可以是如图3所示的蛇形管道;该加热管10还可以是如图4所示的螺旋管道。相对于圆柱管结构的加热管而言,蛇形管道和螺旋管道的加热管显然也能够在一定程度上对灌注流体的流动造成紊流作用,并增加灌注流体在加热管10内流动的路程,也即增加灌注液体的加热时长,保证灌注液体能够被充分加热至需求的温度。

62.当然无论加热管10是直圆柱管、螺旋管道、或者蛇形管道,都不影响发热部件13沿加热管10的中心轴线设置,其形状应当和加热管10的形状相配合,从而保证对各个方向上的灌注液体的加热效果的均匀性;当加热管为直圆柱管结构时,该发热部件整体上也应当为直线型结构;例如,可以是多条相互平行的直线性加热杆,还可以是和图3以及图4中所述的加热管的类似结构,对此本实施例中不做具体限制。

63.此外,对于扰流部件14而言,其还可以是扇叶结构,或者是设于加热管10管壁上相互交错设置的挡片结构等等,本实施例中均不做具体限制,只要能够实现对灌注液体的流动产生扰动,促进灌注液体温度的均匀性,都属于本技术的保护范围内。

64.对于加热输出的灌注液体所要求的温度一般在人的正常体温或者是比人的正常体温略高的温度。相应地,对于发热部件13而言,其发热功率的大小显然直接决定了灌注液体的输出时的温度。

65.可以理解的是,发热部件13的发热功率可以由控制系统进行控制调节。在实际应用中可以根据反复试验将发热部件13持续的维持在一个稳定的发热功率。灌注液体进入加热管10之前,其温度一般和环境室温相同,但手术室或医院其他医疗场所的环境温度也不是完全恒定的,因此一般难以确定一个恒定的发热功率满足所有室温条件下灌注液体的发热需求。

66.因此,在本技术的一种可选地实施例中,还可以进一步地在加热管内的出液口的位置设置温度传感器3,该温度传感器3可以实时将温度数据上传至控制系统中的控制器,控制器根据该温度数据对发热部件13的发热功率进行反馈调节;具体地,控制器可以利用pid算法结合温度传感器3测得的温度数据对发热部件13的发热功率进行反馈调节。

67.为了提高对出液口12输出的灌注液体的温度控制精度,还可以同时在进液口11和出液口12的位置均设置温度传感器3,并以两处温度数据共同作为反馈调节发热部件13的

发热功率的数据依据。

68.因为出液口最终输出的灌注液体的温度是其从进液口11到出液口12整个流动过程中和发热部件13发生热交换的最终结果,那么显然灌注液体在进液口11以及在进液口11和出液口12之间的位置处的温度显然也就在一定程度上影响其最终从出液口12输出时的温度。

69.为了进一步地提升对输出的灌注液体的温度控制的精确度,还可以进一步地考虑将加热管10内进液口11的位置、进液口11和出液口12之间的中间位置以及出液口12的位置均设置温度传感器3,甚至可以在进液口11和出液口12之间设置更多的温度传感器3,确定出加热管10内的灌注液体由进液口到出液口的温度变化梯度,并结合该变化梯度和出液口12当前的温度数据,进而更准确的实现对发热部件13的发热功率进行控制。

70.可选地,还可以将发热部件13由进液口11到出液口12的方向分割成相互独立的三段或更多段,每一段发热部件13的发热功率均独立控制,进而在一定程度上避免从进液口11新流入的灌注液体温度过低,而尚未从出液口12流出的灌注液体温度恰好比较适宜的情况下,对发热部件13的发热功率控制难度加大的问题。

71.例如,进液口11位置新流入的灌注液体温度偏低,则可以适当增大靠近进液口11位置的部分发热部件13的发热功率,而因为出液口12位置的灌注液体温度比较适宜,可以保持该部分的发热部件13的发热功率不变,由此实现对加热管10内各个部分的灌注液体的温度的稳定控制。

72.当然可以理解的是,在加热管10内由进液口11到出液口12的方向灌注液体的温度应当整体上呈现由低到高的梯度变化,将发热部件13划分成多个发热功率相互独立控制的几部分,也即是为了维持灌注液体的温度梯度变化的稳定性,一旦该温度梯度在某一位置出现突增或突减,都可以通过控制相应位置的发热部件13的发热功率进行调节,进而保证最终输出的灌注液体的温度的均衡性。

73.为了更精准的实现对发热部件的发热功率进行控制调节,在本技术的一种可选的实施例中,控制系统还可以包括pwm波形发生器、开关器件以及电源模块;

74.电源模块、开关器件以及ptc加热器之间串联连接,且开关器件的控制端和pwm波形发生器输出端相连接;

75.pwm波形发生器用于通过控制系统根据发热功率确定的占空比,输出占空比对应的pwm控制信号,以控制开关器件的断开和闭合。

76.参照图5,图5为本技术实施例提供的发热部件的供电电路结构示意图。图5中的电源模块ac、ptc加热器以及开关器件q之间依次串联;当开关器件q断开时,电源模块ac、ptc加热器形成的电路和接地端断开,整个电路处于断路状态,无法对ptc加热器供电,该ptc加热器停止工作;而当开关器件q处于闭合接通状态时,电源模块ac、ptc加热器形成完整通路,ptc加热器通电发热。在图5中所示的开关器件q为pmos晶体管,其控制端和pwm波形信号发生器相连接,通过该pwm波形信号发生器输出的pwm控制信号,即可控制开关器件q在断路和通路的状态切换,且该pwm控制信号的占空比也就决定了ptc加热器在一个周期内的发热时长,进而决定了ptc加热器的发热功率。而对于pwm控制信号的占空比,可以是控制器基于上述温度传感器3采集的温度数据进行pid运算确定出的发热部件的发热功率决定的。

77.本实施例中的pwm波形发生器对半导体的开关器件q的导通和关断进行控制,使其

输出端得到脉冲信号代替正弦波信号。并通过对脉冲信号的信号宽度进行调制(也即是对脉冲信号的占空比进行调制),既可改变ptc加热器的发热功率,其硬件电路简单,可以实时控制、电流响应快,保证了对ptc加热器的发热功率控制的精准性。

78.对于本实施例中的开关器件q,也并不仅限于图5所示的pmos晶体管,还可以采用类似于nmos晶体管、三极管等等也能实现本技术的实施例,对此本技术中不做具体限制。

79.此外,图5所示的实施例中,在电源模块ac和ptc加热器之间还进一步地可以设置有包含四个二极管构成的整流桥以及电感元件l和电容c构成的滤波电路的整流滤波电路、变压器t等电路器件;电源模块ac输出的交流电压经过整流滤波电路、变压器t等电路器件之后,向该ptc加热器输出稳定的直流电压,以供ptc加热器对灌注液体进行加热。

80.此外,可以理解的是,当控制器基于温度传感器3测得的温度数据进行运算确定发热部件13的发热功率时,是需要在灌注液体加热器输出灌注液体的流速、压力等参数已知的条件下确定,以保证灌注液体无论以多大的流量输出,均能保证灌注液体的温度的稳定性。

81.基于上述论述,本技术的灌注液体加热器10上可以设置有用户进行操作控制的控制面板,用户可以通过该控制面板输入操作指令,控制系统接收到该操作指令之后,即可开始工作;在用户开启该灌注液体加热器之后,即可通过控制系统中的控制器先控制发热部件13的供电电路先启动供电,对发热部件13进行加热预热,当加热持续一段时间后,控制器开启启动蠕动泵101启动水管和加热管内的灌注液体的流通,在最开始存在于加热管10内的部分灌注液体可以先释放流出,当加热管10内流出的灌注液体的温度达到稳定即可开始对患者创口进行清洗。

82.综上所述,本技术中所提供的灌注液体加热器,在其加热管内设置对灌注液体进行加热的发热部件的基础上,还进一步地设置有紊流组件,使得加热管内的灌注液体在流动过程中形成紊流,在一定程度上加快灌注液体内部之间的热传递作用,也加快灌注液体和发热部件之间的热传递,进而保证灌注液体能够快速的被加热到预期温度,避免了从加热管内输出的灌注液体温度不均匀的问题,有利于灌注液体在医疗领域的良好应用。

83.基于上述实施例,本技术中进一步地考虑到,医护人员在使用灌注液体清洗创口时,不可避免的需要控制出液口输出的灌注液体多次短暂中断输出。当灌注液体突然中断输出时,加热管10内的灌注液体也即停止流动,而此时发热部件13的温度不会立即下降,仍然持续对灌注液体存在加热的效果,若是短时间之后,医护人员再次控制加热器中的灌注液体输出,此时输出的灌注液体温度可以过高,容易对患者造成烫伤的危险。

84.为了能够满足灌注液体即停即用的需求,如图6所示,图6为本技术实施例提供的加热管和外部循环管之间的连接结构剖面示意图。

85.在本技术的一种可选地实施例中,还可以进一步地包括:

86.和加热管10内部的流体通道相连通的外循环管20,外循环管20和加热管10分别通过第一通口21和第二通口22相连接,且第一通口21或第二通口22处设置有水泵23;

87.当水泵23启动时,水泵23驱动加热管10内的灌注液体通过第一通口21向外循环管20内流动,并驱动外循环管20内的灌注液体通过第二通口22向加热管内流动。

88.如图6所示,当灌注液体在加热管10内流动时,若位于第一通口21位置的水泵23未启动,那么此时该外循环管20相当于一个盲道,其内部的灌注液体无法和加热管10内的灌

注液体之间相互流通,加热管10内的灌注液体保持静止不流动状态。当灌注液体在加热管10内停止流动时,则此时可以启动水泵23,水泵23驱动加热管10和外循环管20内的灌注液体通过第一通口21和第二通口22形成一个循环流动通道,使得加热管10内的液体从第一通口21向外循环管20内流动,而外循环管20内的灌注液体从第二通口22向加热管10内流入;这也就使得加热管10中温度较高的灌注液体和外循环管20中温度较低的灌注液体之间形成混合流动,发热部件13的余热即可在一定程度上被外循环管20中的灌注液体所吸收,避免了加热管10内的灌注液体温度过高的问题。

89.可选的,对于上述第一通口21可以设置在加热管10上靠近出液口12的一端,而第二通口22则设置在加热管10上靠近进液口11的一端。

90.如上所示,在加热管10内的灌注液体的温度,沿进液口11到出液口12方向上,灌注液体的温度是逐渐升高的;因此,在加热管10中灌注液体停止流动时,可以仅仅将灌注液体靠近出液口12的一部分温度最高的灌注液体流入至外循环管20,而从加热管10靠近进液口11的位置流入部分温度较低的灌注液体,此时加热管10内靠近出液口12的灌注液体是从加热管10的中段位置流动过来的,该部分灌注液体即便是因为发热部件13的余热温度有所上升,也不至于上升过高,可以是恰好升高至适宜创口冲洗的温度(可以根据控制加热管和外循环管之间灌注液体循环流动的量来实现),此时,若恰好需要加热管10再次输出灌注液体,也即可立即输出温度适宜的灌注液体。

91.当然,在实际应用中第一通口21和第二通口22的位置也可以互换,在加热管10中的灌注液体不从出液口12输出时,可以启动水泵23直接实现加热管10和外循环管20中的灌注液体进行完全的混合流动,使得加热管10和外循环管20中的灌注液体整体达到一个均衡的温度,并共同吸收发热部件13的余热,也能在一定程度上避免加热管10内的灌注液体温度过高的问题。

92.本技术中还提供了一种灌注液体加热器的控制装置的实施例,应用于如上任一项所述的灌注液体加热器,包括:

93.控制灌注液体加热器中的发热部件通电发热;

94.控制灌注液体从灌注液体加热器中的进液口流入加热管并从出液口流出加热管。

95.可选地,控制该灌注液体加热器中的发热部件通电发热的过程可以包括:

96.采集加热管内出液口位置的温度数据;

97.根据温度数据进行pid算法运算,确定发热部件的发热功率;

98.根据发热功率控制发热部件的通电加热。

99.pid算法的作用由比例、积分、微分三种作用体现,比例作用是控制响应速度快、调节能量输出迅速;积分的作用是消除余差、不拖长尾;微分的作用是根据偏差信号的变化、趋势提前调整输出能量。

100.进一步地,为了实现加热功率的高精度控制,pid控制系统可以采用全闭环控制策略,即通过流量传感器和进液口、出液口两个温度传感器的输入,经过一定含加热比例系数的微积分方程运算,瞬时输出加热器功率参数和电源模块的接通和断开指令实时控制整个设备的运营,也就是说,当压力不变的情况下,每秒钟要给多少流量的水加热多少度温度,加热器需要获取精准的供电能量,从而在源头避免了医疗事故的发生。

101.此外,pid算法是一种迭代学习控制,可以通过迭代修正改善加热管10输入控制目

标;pid算法原理较为简单,且能在给定的时间范围内实现输出温度控制对象实际运行轨迹以高精度跟踪给定期望轨迹,提高了灌注液体加热器整个系统工作的稳定性,且适应性好、鲁棒性强、抗干扰能力符合临床应用场景。

102.进一步地,当医护人员在使用该灌注液体进行清洗时,需要短暂中断灌注液体的输出,既可以通过灌注液体加热器的操作面板或者是灌注液体的喷头的控制按钮输入中断出液指令。

103.当控制器接收到中断出液指令时,则控制中断灌注液体从进液口流入和从出液口流出加热管;

104.控制灌注液体加热器中第一通口的位置的水泵启动,以驱动加热管和外循环管中的灌注液体循环流动;

105.当水泵的启动时间达到预设时长,和/或出液口位置的液体温度达到预设温度范围内,则控制水泵停止工作。

106.当医护人员控制灌注液体中断输出,加热管内的灌注液体停止流动;此时,可以同时控制发热部件的供电电路断开,中断发热部件的发热,并同时控制外循环管和加热管相连接的第一通口处的水泵开始启动工作,使得外循环管和加热管内的灌注液体产生相互流通混合,进而避免加热管内的灌注液体温度持续升高至过高;而当加热管和外循环管内的灌注液体已经充分混合,保证加热管内的发热部件的余热不足以使得灌注液体的温度升至过高,则可以停止水泵的工作。

107.显然,在实际应用过程中,可能水泵的启动工作的时长尚且未达到设定的时长,或者是液体温度尚且没有达到预设温度范围内,用户也可能再次控制灌注液体输出,此时可以立即控制水泵停止工作,并控制发热部件的供电电路立即重新接通供电。

108.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。另外,本技术实施例提供的上述技术方案中与现有技术中对应技术方案实现原理一致的部分并未详细说明,以免过多赘述。

109.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1