一种微型泵驱动的两相流环路热管散热器的制作方法

本发明涉及一种热管技术,尤其涉及一种微型泵驱动的两相流环路热管散热器,属于f28d15/02的热管领域。

背景技术:

1、随着电脑cpu的散热器的不断发展,其芯片的功耗也不断地提升,其散热技术也在不断地迭代发展,从最初的翅片型被动散热,风冷散热器、再到单相液冷散热器,但是目前散热器的散热能力还是无法满足高性能芯片的散热需求。

2、热管技术它充分利用了两相散热工质流热传导原理提升了散热功耗,具有热阻小、传热性能优良、散热效率高等优点,目前已经发展了近六十多年,导热能力超过任何已知金属的导热能力,目前热管技术应用广泛,在宇航、军工等方面都发挥了很大的作用。

3、环路热管的组成部分一般由:蒸发器、冷凝器、储液器以及蒸气和液体管线构成。其工作原理为:散热工质在蒸发器中吸热相变,产生的蒸气从蒸气槽道流出进入蒸气管线,继而进入冷凝器放热液化,毛细芯提供的毛细驱动力为散热工质的循环运行提供了动力,无需外加动力。

4、随着芯片的发热功率不断增加,现有的多数处理器芯片散热器采用风冷散热或者单相液冷散热器,散热能力差,能源消耗高,且无法模块化更换,散热噪音强、效果不理想。本发明对目前的环路热管进行了改进,提出了一种新型的微型泵驱动的两相环路热管,其以微型泵驱动两相流体回路技术和环路热管技术为基础,具有导热性能强、更远的传输热量能力、更稳定的控温特性等特点,由于具有众多其它传热设备无可比拟的优点,泵驱环路热管在众多领域中具有十分广阔应用前景。

5、环路热管主要包括冷头、冷排、微型泵、水箱、接头、风扇、软管、电子冷却液。整个循环过程如下:电子冷却液经过微型泵驱动,从水箱中抽出,经软管进入冷头结构中,同时在冷头中的歧管式微通道毛细芯完成吸热相变变成两相散热工质,产生的两相散热工质通过软管进入冷排当中,在冷排中热量通过风扇进行排出,同时两相散热工质再次冷凝成为单相液态过冷散热工质,最后经过软管流回水箱。流入水箱的散热工质,经微型泵再次泵入冷头中,从而进行工作循环。

6、本发明提供了一种微型泵驱动的两相流环路热管散热器。电子冷却液经过微型泵驱动经软管进入冷头结构中。在冷头中的歧管式微通道毛细芯完成吸热相变变成两相散热工质,产生的两相散热工质通过软管进入冷排当中。在冷排中热量通过风扇进行排出,同时两相散热工质再次冷凝成为单相液态过冷散热工质,最后经过软管流回水箱。流入水箱的散热工质,经微型泵再次泵入冷头中,从而进行工作循环。

技术实现思路

1、本发明旨在至少解决现有技术或者相关技术存在的技术问题之一。本发明提出一种导热能力强、换热效率高、能源消耗较低的泵驱环路热管。

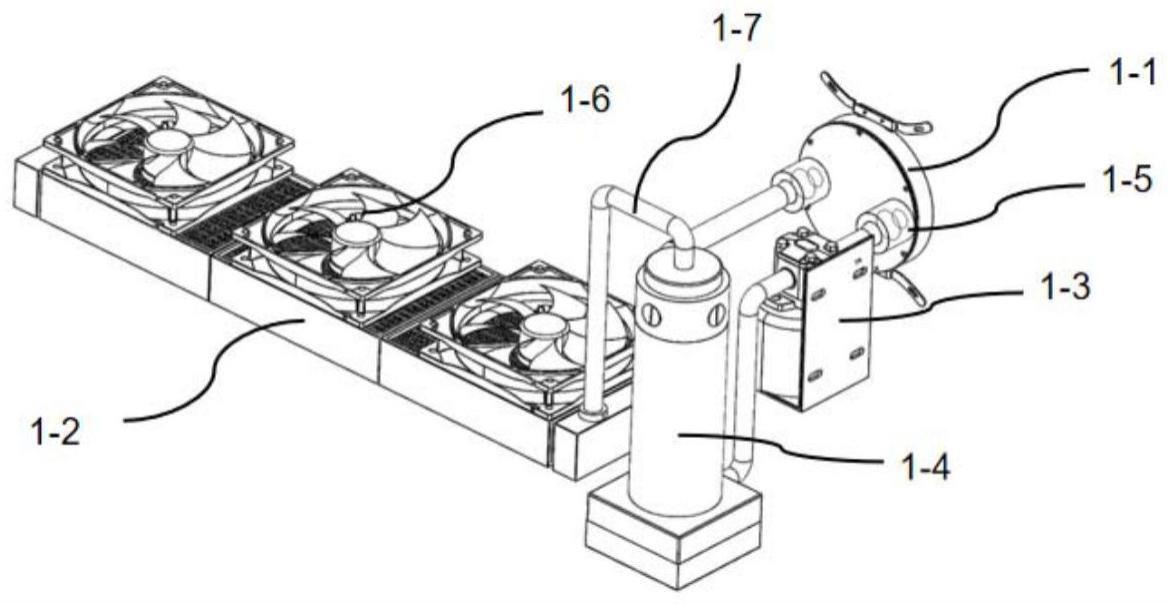

2、本发明涉及一种微型泵驱动的两相流环路热管散热器,包括冷头、冷排、微型泵、水箱、接头、风扇、软管、电子冷却液,所述冷头包括固定支架、一体化底板、歧管式微通道毛细芯、平面型上板;冷头、冷排、微型泵、水箱、接头、风扇、软管安装在一起形成一个完整的环路热管。风扇通过螺栓连接在冷排同一面上,冷排出口通过软管与水箱入口连接。水箱出口经软管与微型泵入口连接,微型泵出口与冷头一体化底板入口相连接,冷头歧管式微通道毛细芯真空扩散焊在一体化底板上从而形成密闭两相散热工质流动槽。冷头出口与冷排入口通过软管相连接。

3、散热工质循环过程如下:电子冷却液经过微型泵驱动,从水箱中抽出,经软管进入冷头结构中,同时在冷头中的歧管式微通道毛细芯完成吸热相变变成两相散热工质,产生的两相散热工质通过软管进入冷排当中,在冷排中热量通过风扇进行排出,同时两相散热工质再次冷凝成为单相液态过冷散热工质,最后经过软管流回水箱。流入水箱的散热工质,经微型泵再次泵入冷头中,从而进行工作循环。

4、作为优选,水冷头的一体化底板上表面有矩形凹槽结构。

5、作为优选,冷头的一体化底板与固定支架采用螺栓连接。

6、作为优选,与水冷头连接的一个接头有导流管结构。

7、作为优选,歧管式微通道毛细芯采取微通道+多孔介质相结合的结构。

8、作为优选,歧管式微通道毛细芯采用双层设计,且两层毛细芯的方向相互垂直。

9、作为优选,其特征在于,歧管式微通道毛细芯的上层和下层均有微通道结构,且上侧微通道的宽度比下侧微通道的高度小,宽度大。

10、作为优选,歧管式微通道毛细芯的上层和下层均有肋片结构,且上侧肋片比下侧肋片的高度小,宽度大。

11、作为优选,冷排的散热通道上焊接有翅片结构。

12、作为优选,冷排的散热通道内采用吹胀式结构设计。

13、作为优选,冷排的材质选用铝材料。

14、作为优选,储液器采用上进下出式结构设计。

15、作为优选,储液器出口处放置有多孔网板。

16、作为优选,微型泵选用微型齿轮泵。

17、与现有技术相比,本发明具有以下优点:

18、(1)冷头的平面型上板和一体化底板采用了阶梯状边缘,便于焊接安装、定位,提升了焊接完成以后的气密性,避免了产品运行时发生泄漏。

19、(2)冷头一体化底板的上表面上有矩形凹槽结构,便于歧管式微通道毛细芯的定位,也为后续的焊接提供更多的焊点,提升了结构的强度,提升了运行稳定性。

20、(3)冷头的一体化底板与固定支架采用螺栓连接,提升了本发明未来的应用场景的广泛性,可通过更换固定支架,来使本发明适应更多型号的cpu散热。

21、(4)平面型上板上钻有两个螺纹孔结构,可用用于安装不同型号的接头,使得本发明可以使用多种管径的水冷管。

22、(5)水冷头的一体化底板内侧表面有环形凹槽结构,可以用于安装橡胶密封圈,提升平面型上板和一体化底板的密封能力,提升产品运行的稳定型和安全性

23、(6)与水冷头连接的一个接头有导流管结构,将冷态液态散热工质更加顺畅均匀地运输到歧管式微通道毛细芯底部,减小了流阻,提升了导热能力

24、(7)冷头采用了歧管设计,优化气体流动路径,提升换热比表面积;与传统环路热管相比,散热工质流经会出现扰流现象,增加液体流过微通道的换热时间,提高了换热效果和换热效率,除此之外,减小散热工质流经的压降,提升循环能力。

25、(8)一体化底板采用紫铜材质一体化加工制成,热阻小,提升冷头换热效率。

26、(9)毛细芯部分选用铜粉金属烧结的多孔介质,并在毛细芯通过线割缝的方式加工出微通道,毛细芯的各个表面均为透水面,提升了渗透率和扩散率,增加相变换热的效率,同时提升了换热的能力,毛细芯提升的毛细力也提供一部分散热工质循环的动力。

27、(10)歧管式微通道毛细芯下侧的微通道的宽度较窄,有利于提升毛细力对电子冷却液的毛细抽吸能力,有利于电子冷却液更加快速地扩散进入歧管式微通道毛细芯中,提升换热效率;上侧微通道宽度较宽有利于降低工质流动的压降,有利于相变气体的迅速逸出。

28、(11)歧管式微通道毛细芯下侧肋片的宽度较宽,大大提升了了歧管式微通道毛细芯与一体化底板的换热面积,提升了换热能力。

29、(12)由于下侧微通道的宽度较窄,在加工中应力较大,而上侧微通道和下侧微通道宽度的差异避免了歧管式微通道毛细芯在加工的过程中开裂,降低加工难度。

30、(13)冷排采用铝质管路,在保证散热效果的同时,能够降低装置重量,其能够有效提升装置的使用性能,增加装置适用性。

31、(14)储液器采用冷却液上进下处的结构设计,可以保证气相散热工质分离,防止气相散热工质流入管路,对微型泵造成汽蚀。

32、(15)储液器出口处设置多孔网板,可以有效保证流出的散热工质为液相,完全实现气液分离。

33、(16)微型泵选用微型齿轮泵,其驱动功率更小,同时扬程和驱动能力均可满足系统循环正常要求,且无泄漏,控制便捷。

- 还没有人留言评论。精彩留言会获得点赞!