一种预混低氮燃气锅炉的制作方法

1.本发明属于燃气锅炉技术领域,具体涉及一种预混低氮燃气锅炉。

背景技术:

2.目前低氮燃烧技术应用广泛,如分级燃烧、烟气再循环、富氧燃烧、浓淡燃烧等,同时还有scr、sncr等脱硝技术。但如富氧燃烧等技术只停留在试验阶段,并不能在实际生产中进行应用,浓淡燃烧技术等应用广泛,但受限于scr和sncr等技术高昂的成本难以推广应用。

技术实现要素:

3.为了克服以上技术问题,本发明的目的在于提供一种预混低氮燃气锅炉,能够提高混合气体的均匀性,从而保证燃烧的稳定,并且降低燃烧回火的可能性,能够提高炉膛的辐射受热能力,大幅度降低燃烧器出口局部及炉膛整体温度,实现低温低氮燃烧;并且其成本较低,可规模推广应用。

4.为了实现上述目的,本发明采用的技术方案是:

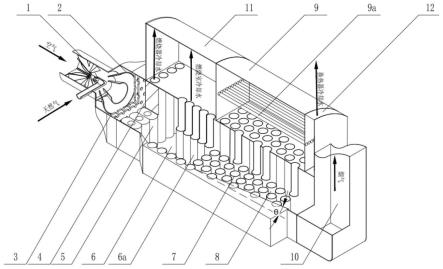

5.一种预混低氮燃气锅炉,包含逆流旋流混合器1、导流板2、上均流板3、下均流板4、“梳型”水冷燃烧器5、燃烧室6、真空管束7、“梯”型渐缩炉膛8、排烟口10;

6.所述逆流旋流混合器1实现天然气和空气的对冲混合,导流板2设置在逆流旋流混合器1的混合气体出口,上均流板3与下均流板4设置在所述导流板2下方,同时上均流板3位于下均流板4上方,上均流板3和下均流板4之间为加强混合气体混合的通道,“梳型”水冷燃烧器5设置在下均流板4后端,燃烧室6设置在“梳型”水冷燃烧器5后端,内部布置真空管束7的“梯”型渐缩炉膛8,真空管束7与真空水箱9内工质水汽混合物构成内回路。

7.所述逆流旋流混合器1包括空气入口处的内侧渐缩空气旋流叶片1b和外侧渐扩空气旋流叶片1a以及混合气体出口处的带旋流通道的燃气旋流叶片1c,在空气旋流出口与天然气旋流出口中间实现天然气和空气的旋流对冲混合,空气外侧渐扩旋流结构1a将内侧渐缩旋流结构1b包夹固定在逆流旋流混合器1上。

8.所述导流板2为两层,分为内侧、中间侧和外侧,其中内侧半径为r1,中间侧半径为r2,外侧半径为r3,两层导流板2同轴布置将导流板2的流通面积三等分r3=3r1,r2=2r1。

9.所述上均流板3与下均流板4设有错列分布的圆孔。

10.所述“梳型”水冷燃烧器5由多组“梳型”水冷模块5b组成,“梳型”水冷模块5b两侧为“梳型”结构,两组致密且平行排列的“梳型”水冷模块5b构成“y”型气流通道5c。

11.所述“y”型气流通道5c入口呈扁平矩形结构,出口为渐扩型通道,出口椭圆旋流通道内设有螺旋环肋5d;且两组“梳型”水冷模块5b通过均流隔板5e相连接;排烟口10前端的“梯”型渐缩炉膛8布置多排炉膛管束7且数量逐排减少。

12.所述“y”型气流通道5c入口呈扁平矩形结构,出口为矩形通道,“梳型”水冷燃烧器5进口前端加装均流隔板5e,将混合气体二次均匀混合送入“梳型”水冷燃烧器5中且起到二

次防回火的作用。

13.所述“梳型”水冷燃烧器5出口中心轴向平面设置一列燃烧室水冷管束6a,将燃烧室6分隔成双燃烧室。

14.所述“梳型”水冷燃烧器5与燃烧室6的冷却水在汇集水箱11混合后再通过外回路换热器9a由出口水箱12排出。

15.所述“梯”型渐缩炉膛8的壁面与烟气流动方向保持固定夹角θ0

°

《θ《90

°

。

16.所述炉膛水箱9中的炉膛管束7可真空、常压或承压。

17.本发明的有益效果:

18.为了提高混合气体的均匀性,本发明在逆流旋流混合器之后设置了内侧、中间侧、外侧导流板,三侧导流板均分混合气体使其混合均匀分布;在导流板后分别设置了上均流板和下均流板,强化均匀混合与分布性;“梳型”水冷燃烧器为单个“梳型”水冷模块拼接,单一模块两侧为“梳型”结构,单个气体通道呈“y”型设计,扁平矩形进气口呈防回火设计,渐扩型出气口逐渐降低流速,与螺旋环肋配合增大接触换热面积,提升“梳型”水冷燃烧器根部水冷效果,在稳定着火同时强化换热。并提供方案二,在“梳型”水冷燃烧器前端加装均流隔板,均流气体且起到二次防回火的作用;同时将“y”型气体通道改良为矩形通道,简化结构,制造方便。

19.为了更好地实现低氮燃烧,本发明在燃烧室内用一列燃烧室水冷管束将整个燃烧室分隔为左燃烧室和右燃烧室,在此基础上,可以增加更多的辐射受热面积,强化换热,更好的降低燃烧室内温度,实现低氮燃烧。

20.位于燃烧室后端呈渐缩“梯”型结构,内部布置炉膛管束的“梯”型渐缩炉膛,保证烟气流速,提高管束换热能力,减少钢材的使用量,降低成本。位于“梯”型渐缩炉膛上侧的炉膛水箱根据水箱室内工作状态可将锅炉分为真空锅炉与常压锅炉和可承压锅炉。

21.本发明在预混燃烧技术基础上,采用水冷技术,强化燃烧和换热,减少nox的生成。

附图说明

22.图1为本发明整体1/4剖视图。

23.图2为本发明混合器俯视图以及剖视图。

24.图3为本发明导流板剖视图以及整体示意图。

25.图4为上均流板示意图以及下均流板示意图。

26.图5为“梳型”水冷燃烧器主视图结构。

27.图6为“梳型”水冷燃烧器剖视图。

28.图7为方案二“梳型”水冷燃烧器示意图。

29.图8为方案二均流隔板示意图。

30.其中:逆流旋流混合器1、外侧渐扩空气旋流叶片1a、内侧渐缩空气旋流叶片1b、燃气旋流结构1c、导流板2、导流板支撑架2a、上均流板3、下均流板4、“梳型”水冷燃烧器5、燃烧器冷却水管道5a、“梳型”水冷模块5b、“y”型气流通道5c、螺旋环肋5d、均流隔板5e、燃烧室6、燃烧室管束6a、真空管束7、“梯”型渐缩炉膛8、真空水箱9、换热管9a、排烟口10、汇集水箱11、出口水箱12。

具体实施方式

31.下面结合附图对本发明作进一步详细说明。

32.参考图1-图6所述的一种预混低氮燃气锅炉,逆流旋流混合器1能够实现天然气和空气的对冲混合,保证混合气体的均匀性;混合气体经“梳型”水冷燃烧器5后燃烧显著降低燃烧温度与no

x

生成量。其主要结构有本发明的逆流旋流混合器1,其包含外侧渐扩空气旋流叶片1a、内侧渐缩空气旋流叶片1b以及燃气旋流结构1c,实现天然气和空气的旋流对冲混合;混合气体经由导流板2后得到均匀混合,下均流板4之后的“梳型”水冷燃烧器5,螺旋环肋5d能够增加湍动度,强化换热效果,保证低温燃烧;同时保证低负荷时,卷吸高温烟气稳定着火燃烧。

33.同时提供方案二,将“y”型气流通道5c的渐扩式通道全部变为矩形通道,简化结构,制造方便,节约成本;并在“梳型”水冷燃烧器5进口前端加装均流隔板5e,将混合气体二次均匀混合送入“梳型”水冷燃烧器5中且起到二次防回火的作用。通过控制燃烧器冷却水管道5a和燃烧室水冷管束6a中的冷却水量及流速调节“梳型”水冷燃烧器5和燃烧室6的水冷换热效果,二者的冷却水在汇集水箱11混合后再通过外回路换热器9a由出口水箱12排出。炉膛管束7与炉膛水箱9内工质水汽混合物构成内回路。

34.本发明的工作原理为:

35.天然气与空气在逆流旋流混合器1中进行对冲旋流混合,经过导流板2进行等流量均分混合,上均流板3和下均流板4的圆孔错列布置,混合气体在上均流板3和下均流板4之间的通道中进一步加强混合,使混合气体在进入“梳型”水冷燃烧器5之前混合均匀并且在燃烧室6中稳定燃烧;位于下均流板4后的“梳型”水冷燃烧器5中,混合气体在“y”型气流通道5c的矩形通道流入使其入口流速不会太低以防止回火,同时螺旋环肋5d切割热边界层并增加换热面积,渐扩型通道将燃气的着火点前移并增加辐射换热面积,降低燃气根部燃烧温度,提升水冷换热效果;混合气体燃烧后烟气在“梳型”水冷燃烧器5与燃烧室水冷管束6a的双重冷却下进行换热,同时双燃烧室以及燃烧室水冷管束6a的存在使烟气温度下降明显,在进入“梯”型渐缩炉膛8结构后控制每排的炉膛管束7数量以及间距实现等速流动,提高对流放热系数加强换热,减少管束的钢材消耗量,节约成本。

36.混合器中采用内外两侧进行旋流空气,外侧渐扩空气旋流结构1a能够将内侧渐缩空气旋流结构1b固定,防止其脱落,调整空气和天然气的旋流角度,使其混合均匀,保证混合气体的均匀性。

37.本发明提供了两种方案,方案一采用“梳型”水冷燃烧器5,如图5、图6所示,该燃烧器在“y”型气流通道5c布置螺旋环肋5d,可以显著提高混合气流的湍动度,强化燃烧与冷却;并保证低负荷高温烟气卷吸,更好稳定气体的燃烧;多组“梳型”水冷模块5b构成“y”型气流通道5c能够大大降低烟气温度,提升换热效果;

38.方案二是将“y”型气流通道5c中的上部旋流结构变为和下部相同的矩形结构并在“梳型”水冷燃烧器5混合气流入口处加装均流隔板5e,如图7、图8所示,该“梳型”水冷燃烧器5仅在一侧进行矩形结构切割,具有制造方便、成本较低的优点,方便多个结构连接,可实现烟气冷却和防回火的目的。

39.本发明的具体运行方式为:

40.混合气体通入“梳型”水冷燃烧器5之前在燃烧器水冷管道5a和燃烧室水冷管束6a

中通入冷却水保证其冷却效果。在逆流旋流混合器1实现对冲混合后可在燃烧器出口处点火燃烧。实际运行过程中,通过调节“梳型”水冷燃烧器5和燃烧室水冷管束6a中的冷却水量和流速,可在一定程度上控制火焰燃烧温度,可按实际工况进行调节。

41.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,如改变混合器对冲结构、“梳型”翅片旋流结构、双燃烧室结构以及“梯形”渐缩炉膛结构等均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1