一种大型回转窑的物料冷却系统的制作方法

1.本发明涉及一种回转窑的配套装置,尤其涉及一种大型回转窑的物料冷却系统。

背景技术:

2.大型活性石灰回转窑用于焙烧炼钢、炼铁用的活性石灰或轻烧白云石。随着活性石灰回转窑向规模化、系列化的发展,其配套的物料冷却系统也在不断的改进创新。

3.以往的物料冷却系统存在以下问题:1)冷却不均匀,易夹杂红料;2)回转窑内出来的超大物料坠落后损坏仓体内部件,降低了设备寿命,或堵塞下料通道,造成停产;3)拦截大块物料装置的封堵门直连外部电力或气力驱动的驱动杆,通过推拉驱动杆实现封堵门的关闭或开启。因而驱动杆必须穿过装置的外壁,伸入装置内部与封堵门连接,而外壁处开口使装置不能完全封闭。另外,封堵门受外部动力条件影响,当电力或气力驱动系统因故障断开时,会使封堵门出现故障开启,因此存在安全隐患。另外,封堵门采用手动操作开启或关闭,自动化水平较低;4)出料装置存在漏灰问题,需解决密封问题。

技术实现要素:

4.本发明提供了一种大型回转窑的物料冷却系统,设置在回转窑出料端,用于处理窑内回转抛出的高温物料,自上而下顺次完成:集料、二次筛出大料块并采用侧排式定量导出、分流冷却物料、合流集中出料等过程;物料冷却系统与回转窑的燃烧系统、通风系统、煤粉燃料输送系统合理衔接,具有物料冷却效果好、设备使用寿命长、工作安全可靠、密封效果显著等特点。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种大型回转窑的物料冷却系统,包括窑头集料罩、密封罩、双层箅子、卸料闸、冷却器、出料装置及冷却风管道;所述窑头集料罩设于回转窑的出料端,将回转窑的窑头围在其中,回转窑的窑头外端设密封罩,回转窑的窑头与密封罩之间、密封罩与窑头集料罩之间均为密封连接;窑头集料罩的底部通过过渡仓室连接冷却器,过渡仓室内设双层箅子;双层箅子中上层箅子的网格尺寸大于下层箅子的网格尺寸;双层箅子倾斜设置,对应双层箅子低端的过渡仓室一侧设卸料闸;冷却器包括多个独立的冷却空间,每个冷却空间的底部分别设下料口;所述出料装置包括多个振动给料机及中心聚料斗;中心聚料斗对应冷却器的中心位置设于冷却器的下方,多个下料口通过对应设置的振动给料机与中心聚料斗相连,中心聚料斗的底部设出料口连接送料系统;冷却器的底部设冷却风入口连接冷却风管道。

7.所述窑头集料罩与回转窑偏心设置,且沿物料流出方向设于回转窑的一侧;密封罩的端面、窑头集料罩的端面均垂直于回转窑的轴线;密封罩与回转窑的窑头之间通过设于密封罩内侧的耐热密封组件密封连接。

8.回转窑燃烧系统中的燃烧器自窑头集料罩的外端伸入回转窑内,窑头集料罩在燃烧器伸入处设开口,并采用钢板内衬岩棉填料的密封结构进行密封;回转窑采用煤粉作为燃料时,在窑头集料罩的顶部外端设煤粉入口,通过法兰连接煤粉输送管道。

9.所述双层箅子包括上层箅子组件及下层箅子组件,上层箅子组件由上层箅子、高端支架、低端支架及中部支架组成;下层箅子组件由下层箅子、支撑梁及支撑梁冷却风管组成;上层箅子的高端通过高端支架与过渡仓室的对应侧仓壁相连,上层箅子的低端通过低端支架与过渡仓室的对应侧仓壁相连;下层箅子由支撑梁支撑,支撑梁的两端分别与过渡仓室的对应端仓壁连接;上层箅子的中部通过中部支架与支撑梁相连;支撑梁冷却风管的一端连接设于过渡仓室外部的冷却风机,另一端延伸至支撑梁处并开设多个出风口。

10.所述上层箅子是由多个纵向箅条、多个横向箅条组成的网格状结构,沿高端-低端方向设置的为横向箅条,横向箅条高于纵向箅条设置。

11.所述卸料闸由封闭式闸体、卸料闸门、电液推杆、配重块及吊架组成;封闭式闸体与双层箅子平行设置,通过吊架悬吊于过渡仓室的外侧;卸料闸门设于封闭式闸体内,卸料闸门上设有配重块,在配重块的作用下卸料闸门处于关闭状态;卸料闸门与封闭式闸体之间还设有电液推杆,卸料闸门上设压力传感器,压力传感器与电液推杆联锁控制,当压力传感器的监测值大于设定的卸料压力值时,通过电液推杆克服配重块的载荷使卸料闸门打开。

12.所述冷却器设有4个独立的冷却空间;冷却器的横截面为矩形,4个冷却空间呈轴对称设置;冷却器的下部设锥段仓体,4个冷却空间对应的下料口均设于锥段仓体上;振动给料机设于中心聚料斗的外围,沿对角线方向与中心聚料斗相连;冷却器的各下料口处还设有截料板,截料板为抽拉结构,沿下料口的横向设置。

13.所述振动给料机与冷却器的下料口之间,采用内部为非接触式机械迷宫密封、外部为耐温密封毡布的双层密封结构。

14.所述冷却器的顶部设料位探测器。

15.一种大型回转窑的物料冷却系统,还包括支撑装置;支撑装置设于冷却器的底部,由支撑立柱、外部环梁、斜撑及内圈环梁组成;支撑立柱设于冷却器的底部四角,支撑立柱之间通过外部环梁相连;内圈环梁设于冷却器下部的锥段仓体外侧,内圈环梁与外部环梁之间通过多个斜撑相连。

16.与现有技术相比,本发明的有益效果是:

17.1)设置冷却器,冷却温度低,冷却均匀,不夹杂红料;

18.2)冷却器顶部设置双层篦子,用以分离出大块物料及超大块物料,防止损坏仓体或堵塞下料通道,有效提高设备的使用寿命及工作的可靠性;

19.3)设置封闭式闸体及带配重的卸料闸门,用于将双层箅子拦截的大块物料自侧面定量导出;卸料闸设于物料冷却系统的主体外侧,卸料闸门的驱动装置无需穿过仓体,避免了以往驱动装置穿出处封闭不严的问题;配重块可使卸料闸门始终处于关闭状态,只在需要卸料时通过电液推杆实现卸料闸门的开启;当卸料闸门以上的大块料积累到一定量时,通过传感器传输压力信号,驱动电液推杆开启卸料闸门进行卸料,从而实现定量卸料,提高了装备的自动化水平及安全性;

20.4)出料装置设置内外双层密封,提高了系统的密封效果;

21.5)本发明所述物料冷却系统能够自上而下顺次完成:集料、二次筛出大料块并采用侧排式定量导出、分流冷却物料、合流集中出料等过程;物料冷却系统与回转窑的燃烧系统、通风系统、煤粉燃料输送系统合理衔接,具有物料冷却效果好、设备使用寿命长、工作安

全可靠、密封效果显著等特点。

附图说明

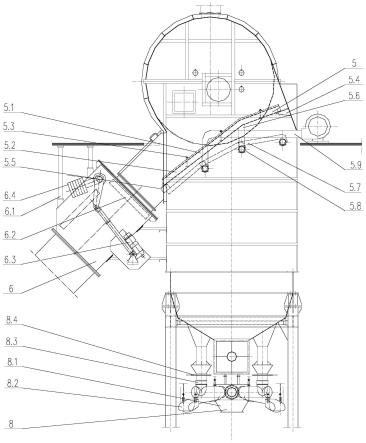

22.图1是本发明所述物料冷却系统的主视图。

23.图2是本发明所述物料冷却系统的侧视图。

24.图3是图1的上部放大图。

25.图4是图3中的a向视图。

26.图5是图3中的b向视图。

27.图6是图1的下部放大图。

28.图7是图6中的c-c视图。

29.图8是图2的上部放大图。

30.图9是图2的下部放大图。

31.图中:1-回转窑 2-窑头集料罩 3-密封罩 4-耐热密封组件 5-双层箅子 5.1-上层箅子 5.2-纵向箅条 5.3-横向箅条 5.4-高端支架 5.5-低端支架 5.6-中部支架 5.7-下层箅子 5.8-支撑梁 5.9-支撑梁冷却风管 6-卸料闸 6.1-吊架 6.2-卸料闸门 6.3-电液推杆 6.4-配重块 7-冷却器 8-出料装置 8.1-中心聚料斗 8.2-振动给料机 8.3-双层密封结构 8.4-截料板 9-支撑装置 9.1-支撑立柱 9.2-外部环梁 9.3-斜撑 9.4-内圈环梁 10-燃烧器 11-煤粉输送管道 12-冷却风管道 13-料位探测器 14-送料系统

具体实施方式

32.下面结合附图对本发明的具体实施方式作进一步说明:

33.如图1、图2、图3、图6、图8、图9所示,本发明所述一种大型回转窑的物料冷却系统,包括窑头集料罩2、密封罩3、双层箅子5、卸料闸6、冷却器7、出料装置8及冷却风管道12;所述窑头集料罩2设于回转窑1的出料端,将回转窑1的窑头围在其中,回转窑的窑头外端设密封罩3,回转窑1的窑头与密封罩3之间、密封罩3与窑头集料罩2之间均为密封连接;窑头集料罩2的底部通过过渡仓室连接冷却器7,过渡仓室内设双层箅子5;双层箅子5中上层箅子5.1的网格尺寸大于下层箅子5.7的网格尺寸;双层箅子5倾斜设置,对应双层箅子5低端的过渡仓室一侧设卸料闸6;冷却器7包括多个独立的冷却空间,每个冷却空间的底部分别设下料口;所述出料装置8包括多个振动给料机8.2及中心聚料斗8.1;中心聚料斗8.1对应冷却器7的中心位置设于冷却器7的下方,多个下料口通过对应设置的振动给料机8.2与中心聚料斗8.1相连,中心聚料斗8.1的底部设出料口连接送料系统14;冷却器7的底部设冷却风入口连接冷却风管道12。

34.所述窑头集料罩2与回转窑1偏心设置,且沿物料流出方向设于回转窑1的一侧;密封罩3的端面、窑头集料罩2的端面均垂直于回转窑1的轴线;密封罩3与回转窑1的窑头之间通过设于密封罩3内侧的耐热密封组件4密封连接。

35.回转窑燃烧系统中的燃烧器10自窑头集料罩2的外端伸入回转窑1内,窑头集料罩2在燃烧器10伸入处设开口,并采用钢板内衬岩棉填料的密封结构进行密封;回转窑1采用煤粉作为燃料时,在窑头集料罩2的顶部外端设煤粉入口,通过法兰连接煤粉输送管道11。

36.所述双层箅子5包括上层箅子组件及下层箅子组件,上层箅子组件由上层箅子5.1

(如图4所示)、高端支架5.4、低端支架5.5及中部支架5.6组成;下层箅子组件由下层箅子5.7(如图5所示)、支撑梁5.8及支撑梁冷却风管5.9组成;上层箅子5.1的高端通过高端支架5.4与过渡仓室的对应侧仓壁相连,上层箅子5.1的低端通过低端支架5.5与过渡仓室的对应侧仓壁相连;下层箅子5.7由支撑梁5.8支撑,支撑梁5.8的两端分别与过渡仓室的对应端仓壁连接;上层箅子5.1的中部通过中部支架5.6与支撑梁5.8相连;支撑梁冷却风管5.9的一端连接设于过渡仓室外部的冷却风机,另一端延伸至支撑梁5.8处并开设多个出风口。

37.如图4所示,所述上层箅子5.1是由多个纵向箅条5.2、多个横向箅条5.3组成的网格状结构,沿高端-低端方向设置的为横向箅条5.3,横向箅条5.3高于纵向箅条5.2设置。

38.所述卸料闸6由封闭式闸体、卸料闸门6.2、电液推杆6.3、配重块6.4及吊架6.1组成;封闭式闸体与双层箅子5平行设置,通过吊架6.1悬吊于过渡仓室的外侧;卸料闸门6.2设于封闭式闸体内,卸料闸门6.2上设有配重块6.4,在配重块6.4的作用下卸料闸门6.2处于关闭状态;卸料闸门6.2与封闭式闸体之间还设有电液推杆6.3,卸料闸门6.2上设压力传感器,压力传感器与电液推杆6.3联锁控制,当压力传感器的监测值大于设定的卸料压力值时,通过电液推杆6.3克服配重块6.4的载荷使卸料闸门6.2打开。

39.所述冷却器7设有4个独立的冷却空间;冷却器7的横截面为矩形,4个冷却空间呈轴对称设置;冷却器7的下部设锥段仓体,4个冷却空间对应的下料口均设于锥段仓体上;如图7所示,振动给料机8.2设于中心聚料斗8.1的外围,沿对角线方向与中心聚料斗8.1相连;冷却器7的各下料口处还设有截料板8.4,截料板8.4为抽拉结构,沿下料口的横向设置。

40.所述振动给料机8.2与冷却器7的下料口之间,采用内部为非接触式机械迷宫密封、外部为耐温密封毡布的双层密封结构。

41.所述冷却器7的顶部设料位探测器13。

42.一种大型回转窑的物料冷却系统,还包括支撑装置9;支撑装置9设于冷却器7的底部,由支撑立柱9.1、外部环梁9.2、斜撑9.3及内圈环梁9.4组成;支撑立柱9.1设于冷却器7的底部四角,支撑立柱9.1之间通过外部环梁9.2相连;内圈环梁9.4设于冷却器7下部的锥段仓体外侧,内圈环梁9.4与外部环梁9.2之间通过多个斜撑9.3相连。

43.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

44.【实施例】

45.本实施例中,一种大型回转窑的物料冷却系统,设置在回转窑1的出口端,用于处理自回转窑1内抛出的高温物料。

46.窑头集料罩2收集从回转窑1的出料端回转抛出的高温物料。回转窑1倾斜安装,使物料能够从高端缓慢向低端回转移动,回转窑1的窑头一端即低端为出料端。窑头集料罩2围在回转窑1的出料端外围,回转窑1的出料端从窑头集料罩2的端面开口处伸入罩内。物料在惯性作用下,沿回转窑1的圆周及切线方向移动,并在重力作用下在偏离回转窑1中心的一侧下落,而窑头集料罩2随物料出窑的运行轨迹偏离回转窑1中心设于回转窑1的一侧。

47.本实施例中,窑头集料罩2为不规则的偏心构件,顶部围在回转窑1外周的部分为圆形,对应物料抛出的一侧边线与回转窑1相切,另一侧边线内凹,这种结构能够充分收集物料。伸入窑头集料罩2的回转窑1的出料端固定连接圆环形的密封罩3,密封罩3设于回转窑1出料端的外壁上,在密封罩3的内侧沿环向设置耐热密封组件4,将回转窑1与密封罩3之

间的环形间隙进行密封,从而在圆周方向实现回转窑1与外界的密封隔离。密封罩3及窑头集料罩2的端面均与回转窑1的轴线垂直。窑头集料罩2的外端面上开口,回转窑燃烧系统的燃烧器10从开口处伸入并延伸至回转窑1内,开口处采用钢板内衬岩棉填料进行密封。本实施例的回转窑1采用煤粉作为燃料,在窑头集料罩2的顶部设煤粉入口,通过法兰连接煤粉输送管道11。煤粉送入回转窑1内由燃烧器10点火燃烧,将窑内物料加热到所需的温度,从而实现物料的煅烧。

48.经窑头集料罩2收集的物料在重力作用下继续下落,进入冷却器7。双层箅子5横跨在窑头集料罩2与冷却器7之间的过渡仓室内,用于分离出物料结块及大料块。双层篦子5的上部,分离的物料结块及大块物料聚集在仓体侧壁开口处,当卸料闸门6。2开启时即可通过卸料闸6排出。

49.双层箅子5筛下的物料进入冷却器7內,通过底部冷却风管道12送入的冷却空气进行充分冷却。本实施例中,冷却器采用一种带外置风室的回转窑冷却器(已同日申请专利);物料在冷却器7内被分流在4个区域进行冷却。冷却器7是物料冷却系统的核心装备,具有冷却温度低、冷却均匀、不夹杂红料等特点。冷却器7内的空气换热后,逆流向上通过窑头集料罩2进入回转窑1内,作为助燃空气被二次利用。

50.在冷却器7的顶部,垂直于料面方向设置料位探测器器13,用于测量冷却器7内的料层高度。经冷却器7冷却后的物料通过出料装置8送至送料系统14的皮带上,送至下一工序。

51.所述双层箅子5由上、下两层篦子组成,分别筛出物料结块和大块物料。双层箅子5倾斜安装,箅子上阻截的物料能够沿斜面,从高端滚落至低端,并自仓壁侧面的出口排出。上层箅子5.1为大网格箅子,用于筛分物料结块。下层箅子5.7为小网格箅子,用于筛分大块物料。上层箅子5.1不仅能够阻止物料结块进入冷却器7内造成下料通道堵塞,而且能够保护下层箅子5.7不被坠落的物料结块撞坏。上层箅子5.1的高端固定在与仓壁连接的高端支架5.4上,上层箅子5.1的低端固定在与仓壁连接的低端支架5.5上。下层箅子5.7搭在横跨两端仓壁的支撑梁5.8上。上层箅子5.1的中部向下悬伸一个中部支架5.6,支承在支撑梁5.8上。通过支撑梁冷却风管5.9能够对支撑梁5.8连续送风进行冷却。

52.上层箅子5.1由纵向箅条5.2、横向箅条5.3组成。纵向箅条5.2、横向箅条5.3均由下部的工字钢和上部尖角朝上扣在工字钢上的角钢组成。横向箅条5.3的角钢高出纵向箅条5.2的角钢,当物料结块自高端向低端滚落时,高出的角钢棱作为隔离带对其进行减速,防止物料对卸料闸门6.2造成冲击。

53.所述卸料闸门6.2在配重块6.4的作用下始终保持关闭状态,用于封堵从双层箅子5上筛出并滚落下来的物料。卸料闸6通过自上部楼板悬垂下来的吊架6.1进行固定,并且倾斜安装。电液推杆6.3设在过渡仓室的外部,且于驱动卸料闸门6.2沿其回转轴旋转,实现卸料闸门6.2的开启或关闭动作。卸料闸门6.2靠近回转轴的一端连接配重块6.4。卸料闸门6.2上设置压力传感器,用于监测卸料闸门6.2所封堵的物料的重量,当载荷超过设定值时,联锁启动电液推杆6.3克服配重块6.4的载荷,开启卸料闸门6.2,大块物料自卸料闸6滚落至下部料箱内,实现大块物料的定量导出。

54.所述出料装置8通过振动给料机8.2将从冷却器7的4个下料口分流下落的物料,沿4个对角线方向聚集至中心,实现合流集中下料。中心聚料斗8.1位于冷却器7下方的中心位

置,振动给料机8.2设在中心聚料斗8.1的外围,并沿对角线方向从中心聚料斗8.1上的开口处伸入中心聚料斗8.1内。振动给料机8.2与冷却器7的下料口之间,釆用内部为非接触式的机械迷宫密封、外部为耐温密封毡布的双层密封结构8.3,既隔绝灰尘,又不受部件振动偏摆的限制。冷却器7的下料口底部设有截料板8.4。

55.所述支撑装置9用于支承整个物料冷却系统。4根支撑立柱9.1之间设置外部环梁9.2,内圈环梁9.4环绕支承在冷却器7下部的锥段仓体外侧,外部环梁9.2与内圈环梁9.4之间通过多个斜撑9.3相连。

56.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1