一种阀控自回流式镁液连续控量输送装置及方法

1.本发明属于液态金属成形领域,用于镁合金零件的制备与近净成形,具体涉及一种阀控自回流式镁液连续控量输送装置及方法。

背景技术:

2.镁合金具有轻质、比强度、比刚度高等优异性能,在航空航天、军工、汽车、电子、通信等领域具有广泛应用前景。镁合金的化学性质非常活泼,高温镁液在空气中能剧烈燃烧,因此熔炼和输送的难度极大,通常需要在真空或可控氛围条件下进行熔炼和输送。此外,为了提高镁合金制件的成形精度,实现镁合金制件的近净成形,需要进行镁液的控量输送,而在输送过程中极易出现管路凝固堵塞的现象,通过自回流的方式实现镁液的连续控量输送,能有效避免镁液在管道内部凝固堵塞,从而提高生产效率。

3.经文献检索发现,中国专利公开号cn 105880543a公布了一种定量浇注方法及定量浇注装置、成形装置,该方法首先在熔炉中熔炼铝合金,将铝合金通过气压注入储液容器定量腔中实现对合金量的控制,再在重力作用下将储液容器定量腔中的合金液经管道浇注到模具型腔内部,从而实现铝合金的定量和自动浇注,这种通过采用储液容器定量腔的方式实现合金液浇注的方法解决了合金液定量的问题,但合金液熔炼和浇注过程分开进行,合金液转运至储液容器定量腔后再浇注到模具中,存在对输送管路及定量腔的保温要求较高,操作工序较多,过程较为繁琐,浇注效率较低等问题。

4.现有技术中采用传感器或定量型腔等闭环控制方式实现镁液输送量的控制,过程较为繁琐,存在浇注效率较低,操作不够便捷等问题,同时,镁液易在管道中堵塞,难以实现镁液连续输送。

技术实现要素:

5.为了解决现有镁液控量过程繁杂以及镁液输送过程中管道堵塞的问题,本发明旨在提供一种可实现镁液连续控量输送的装置及方法。

6.技术方案

7.一种阀控自回流式镁液连续控量输送装置及方法,包含气路系统、镁合金熔炼系统、输送系统;所述气路系统包括氩气源1、调节组件、控制器4、真空泵7,所述镁合金熔炼系统包括熔炼坩埚17,所述输送系统包括输液管9、密闭容器10、升液管18;所述调节组件包括减压阀2、调压阀3、换向阀5、气路控制阀6,氩气源1通过气路管依次接过减压阀2、调压阀3、换向阀5和气路控制阀6,熔炼坩埚17通过气路管与控制阀5连通,所述密闭容器10通过气路管和真空泵7连通并接入所述气路控制阀6,所述输液管9外层引出气路管与真空泵7相连。

8.镁合金熔炼系统还包括保温层12、坩埚密封环13、坩埚盖14、温度监测装置15、加热炉16、石墨坩埚20,其中石墨坩埚20置于熔炼坩埚17中,熔炼坩埚17置于加热炉16中,熔炼坩埚17上端固定坩埚盖14,熔炼坩埚17上端面与坩埚盖14下端面之间放置坩埚密封环13,坩埚盖14上端放置保温层12。

9.输送系统还包括紧锁卡箍11,密闭容器10侧壁开设液路口与气路口,密闭容器10与输液管9通过所述紧锁卡箍11连接,升液管18与输液管9通过紧锁卡箍11连接。

10.所述控制器4与减压阀2、调压阀3和换向阀5间电连接,所述控制器4可以控制换向阀5的进气口22与出气口24、出气口24与泄气口23连通。

11.所述减压阀2控制氩气源1的出口压力,压力控制范围为0~0.4mpa,所述调压阀3控制熔炼坩埚17及管路内的气体压力,压力控制范围为0.01mpa~0.04mpa。

12.所述输液管9为薄壁双层真空管,外层壁厚为1.5~2.3mm,内层壁厚为0.3~0.8mm,内层与外层之间抽真空,真空度为5~10kpa。

13.所述紧锁卡箍11内部涂有无硅高温密封胶。

14.所述升液管18和气路管均内嵌在坩埚盖14上,所述升液管18底部为与水平面成15

°

~30

°

的坡度,所述升液管18顶部弯折角度与水平面成角度α,所述输液管9与其配合,与水平面成角度β。

15.所述角度α、所述角度β均优选为42

°

~70

°

。表1为角度α和角度β对输液管残余镁液的影响:

16.表1

17.弯折角度/

°

303540455055残余镁液/g26114325877

18.所述阀控自回流式镁液连续控量输送装置连续输送镁液的方法,步骤如下:

19.(a)系统搭建:将镁合金块放入石墨坩埚20中,完成气路系统、镁合金熔炼系统、输送系统的搭建;

20.(b)计算、调控:在控制器4中设定减压阀2和调压阀3控制压力p1,设定换向阀5的输送时间t1,镁液流速根据流体力学伯努利方程可推导出如下计算公式(1):

[0021][0022]

其中p1为熔炼坩埚内压力,ρ为镁液密度,g为重力加速度,δh为镁液液面与镁液出口高度差,v为镁液出口流速,γ为流速影响因子(与实验设备相关,本装置其值为0.43)。

[0023]

输送镁液量m由如下计算公式(2)得到:

[0024]

m=ρva(t

1-1.5)

ꢀꢀꢀ

公式(2)

[0025]

其中a为管道截面积,管道充型时间常数1.5由实验测得;

[0026]

关闭气路控制阀6,启动真空泵7对熔炼坩埚17、密闭容器10和输液管9抽真空至5~10kpa后关闭真空泵7,打开氩气源1并对换向阀5通电,换向阀5的进气口22与换向阀5的出气口24连通,待调压阀3压力稳定后关闭氩气源1打开气路控制阀6使整个系统压力恢复至大气压力,关闭气路控制阀6,换向阀5断电,换向阀5的出气口24与换向阀5的泄气口23连通;

[0027]

(c)加热保温:将温度监测装置15插入加热炉16中并紧贴熔炼坩埚17,启动加热炉16,开始对镁合金加热2h至850℃过热状态,然后保温15min。

[0028]

(d)启动输送:将控制器4调整为输送模式,打开氩气源1,打开气路控制阀6,启动输送模式,控制器4控制换向阀5通电,换向阀5的进气口22与换向阀5的出气口24连通,氩气经减压阀2、调压阀3、换向阀5进入熔炼坩埚17内,熔炼坩埚17内气体压力快速上升至调压

阀3设定压力,熔炼坩埚17内压力上升时间取决于减压阀2与调压阀3所设定的压力差值,镁液在恒定气体压力作用下经升液管18、输液管9进入密闭容器10内,密闭容器10内气体经气路管从气路控制阀6排入大气中。

[0029]

(e)泄压回流,完成输送:输送模式输送设定时间后,控制器4控制换向阀5断电,换向阀5的出气口24与换向阀5的泄气口23连通,熔炼坩埚17泄压,气体经换向阀5的泄气口排入大气中,输液管9内镁液在重力作用下自回流至熔炼坩埚17内,镁液输送完成;

[0030]

(f)连续输送;重复步骤(d)、(e)实现连续输送。

[0031]

有益效果

[0032]

本发明提出的一种阀控自回流式镁液连续控量输送装置及方法。

[0033]

1.通过调压阀控制镁液输送过程中熔炼坩埚内的气体压力恒定进而控制镁液流速;将换向阀的时间控制及调压阀的压力控制相结合,通过对时间参数和压力参数的控制以实现镁液的控量输送,方案实施简便、可行,克服了闭环控制结构复杂、成本高的缺点。

[0034]

2.本发明通过控制换向阀的通电与断电控制阀口之间的切换实现熔炼坩埚型腔的升压与泄压,从而实现镁液输送和自回流,避免了镁液在管道中凝固堵塞,达到了连续输送镁液的目的。

[0035]

3.合金液的熔炼和输送过程均在密闭空间进行,并辅以抽真空,可以防止杂质气体混入,显著降低了由于镁液氧化而造成的制件缺陷,可有效提升制件的成形质量。

[0036]

4.本发明通过采用薄壁双层真空管减少合金液在管路中输送时的热量散失,可避免镁合金液在管路中的凝固,达到无需管道预热即可实现镁合金液连续输送的目的,真空双层结构还可防止管道损坏而导致的镁液泄露燃烧,大大提高了安全性。

[0037]

5.本发明采用紧锁卡箍与高温密封胶实现输液管与密闭容器、输液管与熔炼坩埚之间的连接与密封,紧锁卡箍具有可靠性高、装拆方便等优点,可有效提升设备的工作效率。

附图说明

[0038]

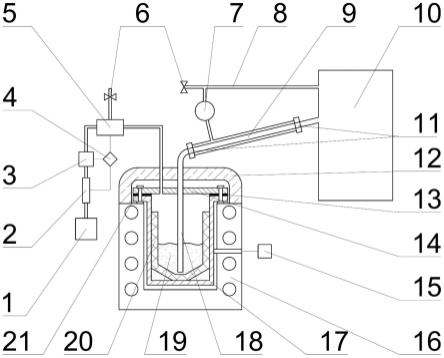

图1是本发明一种阀控自回流式镁液连续控量输送装置;

[0039]

图2是图1中换向阀的放大图;

[0040]

1-氩气源;2-减压阀;3-调压阀;4-控制器;5-换向阀;6-气路控制阀;7-真空泵;8-气路管;9-输液管;10-密闭容器;11-紧锁卡箍;12-保温层;13-坩埚密封环;14-坩埚盖;15-温度监测装置;16-加热炉;17-熔炼坩埚;18-升液管;19-镁合金液;20-石墨坩埚;21-紧固螺栓;22-换向阀的进气口;23-换向阀的泄气口;24-换向阀的出气口;

具体实施方式

[0041]

现结合实施例、附图对本发明作进一步描述:

[0042]

实施例1

[0043]

气路系统包括:氩气源1、减压阀2、调压阀3、控制器4、换向阀5、气路控制阀6、真空泵7、气路管8,其中氩气源1通过气路管依次接过减压阀2和调压阀3后接入换向阀5的进气口22,换向阀5的出气口24与熔炼坩埚17气路管连通;换向阀5的泄气口23接入一个气路控制阀6,密闭容器10通过气路管和真空泵7连通并接入气路控制阀6。

[0044]

镁合金熔炼系统包括:保温层12、坩埚密封环13、坩埚盖14、温度监测装置15、加热炉16、熔炼坩埚17、镁合金液19、石墨坩埚20、紧固螺栓21,其中石墨坩埚20置于熔炼坩埚17中,熔炼坩埚17置于加热炉16中,熔炼坩埚17上端通过紧固螺栓21固定坩埚盖14,熔炼坩埚17上端面与坩埚盖14下端面之间放置坩埚密封环13,坩埚盖14上端放置保温层12。

[0045]

输送系统包括:输液管9、密闭容器10、紧锁卡箍11、升液管18,其中密闭容器10侧壁开设液路口与气路口,密闭容器10与输液管9通过紧锁卡箍11连接,升液管18与输液管9通过紧锁卡箍11连接,输液管9外层引出气路管与真空泵7相连。

[0046]

实施例2

[0047]

本实例中所用合金为az91d镁合金,该合金的液相线为595℃。本实例具体步骤为:

[0048]

(a)系统搭建。将1500gaz91d镁合金块放入石墨坩埚20中,完成气路系统、镁合金熔炼系统、输送系统的搭建。

[0049]

(b)计算、调控。在控制器4中设定减压阀2的控制压力为0.1mpa和调压阀3控制压力为p1=0.02mpa,设定换向阀5的输送时间t1=2.5s(此参数根据公式控制输送合金液量为445g,实际输送量为445

±

20g),根据伯努利方程,镁液流速由如下公式计算得到:

[0050][0051]

其中p1为熔炼坩埚内压力,ρ为镁液密度,g为重力加速度,δh为镁液液面与镁液出口高度差,v为镁液出口流速,γ为流速影响因子(与实验设备相关,本装置其值为0.43)。

[0052]

输送合金液量由如下计算公式得到:

[0053]

m=ρva(t

1-1.5)

[0054]

其中a为管道截面积,管道充型时间常数1.5由实验测得。

[0055]

关闭气路控制阀6,启动真空泵对熔炼坩埚17、密闭型腔10和输液管9抽真空至5~10kpa后关闭真空泵,打开氩气源1并对换向阀5通电,换向阀5的进气口22与换向阀5的出气口24连通,待调压阀3压力稳定后关闭氩气源1打开气路控制阀6使整个系统压力恢复至大气压力,关闭气路控制阀6,换向阀5断电,换向阀5的出气口24与换向阀5的泄气口23连通。

[0056]

(c)加热保温。将温度监测装置15插入加热炉16中并紧贴熔炼坩埚17,启动加热炉16,开始对镁合金加热2h至850℃过热状态,然后保温15min。

[0057]

(d)启动输送。将控制系统调整为输送模式,打开氩气源1,打开气路控制阀6,启动输送模式,控制器控制换向阀5通电,换向阀5的进气口22与换向阀5的出气口24连通,氩气经减压阀2、调压阀3、换向阀5进入熔炼坩埚17内,熔炼坩埚17内气体压力快速上升至调压阀3设定压力0.02mpa(熔炼坩埚17内压力上升时间取决于减压阀2与调压阀3所设定的压力差值,根据上述设备及参数值,此时间为0.1~0.2s),镁液在恒定气体压力作用下经升液管18、输液管9进入密闭容器10内,密闭容器10内气体经气路管从气路控制阀6排入大气中。

[0058]

(e)泄压回流,完成输送。输送模式输送2.5s后,控制器4控制换向阀5断电,换向阀5的出气口24与换向阀5的泄气口23连通,熔炼坩埚17泄压,气体经换向阀5的泄气口排入大气中,输液管9内合金液在重力作用下自回流至熔炼坩埚17内,镁液输送完成;

[0059]

(f)重复步骤(d)、(e)实现连续输送。

[0060]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。

凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1