双膛窑快速勾火复风方法与流程

1.本发明涉及钢铁制造及其设备技术领域,尤其是一种用于双膛窑的快速勾火复风的方法。

背景技术:

2.煤气喷枪是麦尔兹窑的重要煅烧设备,竖直设置在窑膛内,喷枪口向下,使用寿命平均大约为2年,在喷枪烧损变短后,窑炉预热带上移,会造成窑顶炉壳及废气温度偏高,产品质量因预热不够出现偏生,窑炉卸料平台各处密封圈因夹生,导致灰温高,胶圈烧损。为保证产品质量稳定和设备正常运转,需定期对煤气喷枪进行更换。

3.停窑排空更换整个窑炉喷枪需要约20天的时间,严重影响窑炉的稳定生产,且因停窑排空、烘炉检修等操作,导致窑炉检修、消耗燃料、产生废料费用较高。因此目前针对双膛窑换枪操作,实施双膛窑较为先进的操作方法是“单膛勾火更换喷枪”,即在不全部排空窑炉石料情况下,进行换喷枪操作。一般双膛窑包括并排设置并通过中间通道9相连的一号膛8和二号膛10,一号膛8连接有助燃风机1,一号膛8和二号膛10顶部通过各自的换向阀3连接共同的排烟口,一号膛8和二号膛10内均通过煤气管道连接竖直设置的喷枪5,煤气管道在窑膛外设有法兰与窑膛内的喷枪5连接,喷枪头测温点6设于喷枪5下端,一号膛8和二号膛10的下部设有卸料平台11,卸料平台11下的灰斗底部设有卸料闸板12,一号膛8和二号膛10的灰斗均连接有冷却空气释放阀13并连接冷却风机14。具体操作方法如图一(以更换一号膛喷枪为示例):1)在一号膛进入窑炉换向期间,将双膛窑燃料切断,停窑;2)启动卸料平台11进行排料,将一号膛的石料排料至喷枪5头下部;3)将二号膛换向阀3闸板打开至横向位置,关闭卸料闸板12,对二号膛实施保温;4)从窑炉外部拆除喷枪法兰,将一号膛需更换的喷枪5抽出;5)将事先准备好的喷枪装入,固定喷枪法兰。6)因刚加入窑内的石料未处于炙热高温状态,不具备着火点条件,不能直接将燃料通过喷枪送入该窑膛。此时,需将该窑膛填满石料,再操作系统进行正常开窑,向二号膛输入燃料,煅烧石料。燃烧后的烟气,通过中间通道进入一号膛,对一号膛的石料进行预热。7)在进入一号膛燃烧期时,不让燃料进入一号膛。即一号膛燃烧期间(燃烧产能设置为400-450吨/天,每个周期大约14分钟,期间对蓄热膛进行三次加料),关闭燃料系统。使界面燃烧时间继续运行;8)如此往复,即在双膛窑二号膛燃烧时,打开燃料系统。在一号膛燃烧时,关闭燃料系统;9)直至当该窑膛喷枪热电偶温度达到600℃时,则恢复一号膛燃料输入正常生产,即两膛正常交替周期性燃烧;10)大约40小时后,整个成品质量恢复正常;11)在大约40小时后,两个窑膛成品质量正常,各窑炉温度正常后,则开始对二号膛实施相同操作,更换二号膛喷枪。

4.更换一个窑膛的喷枪,至恢复该窑膛正常的送燃料的时间,大概需要8-10小时。而该时间段内,因没有燃料输送至该窑膛,导致该窑膛物料持续偏生,影响物料煅烧及炉温恢复时间。因此,需对整个操作进行进一步优化,减少该时间,提高窑炉热工恢复时间,减少窑炉产生的废料。

技术实现要素:

5.本发明所要解决的问题是提供一种双膛窑快速勾火复风方法,以解决现有麦尔兹双膛窑煤气喷枪更换周期长的问题。

6.为了解决上述问题,本发明的技术方案是:本双膛窑快速勾火复风方法包括以下步骤:在停一号膛燃料输入前3~5个周期,将二号膛的热量输入增加5%~6%,一号膛热输入维持原热量输入不变;在一号膛进入换向时间前,将双膛窑燃料切断,停窑;将一号膛的石料料面排料至喷枪的喷枪头下部;将二号膛换向阀闸板打开至横向位置,关闭卸料闸板,对二号膛实施保温;拆卸一号膛需更换的喷枪,并装入新喷枪;将一号膛填满石料;修改窑炉燃烧模式为“换向期间加料模式”;在二号膛即将进入换向期前,进行产能参数设置和周期设置;在一号膛进入燃烧期时,使燃料系统切断,不使燃料进入一号膛燃烧;稍后进入二号膛燃烧;二号膛燃烧时,修改燃烧周期为3600秒/周期,使烟气持续通过中间通道继续对一号膛石料进行预热;如此往复,在双膛窑二号膛燃烧时,打开燃料系统;在一号膛燃烧时,关闭燃料系统;直至当该窑膛喷枪头测温点热电偶温度达到600℃时,则恢复一号膛燃料输入正常生产,即两膛正常交替周期性燃烧;两个窑膛成品质量正常,各窑炉温度正常后,则开始对二号膛实施相同操作,更换二号膛喷枪。

7.上述技术方案中,更为具体的方案可以是:将一号膛填满石料;修改窑炉燃烧模式为“换向期间加料模式”;并在开窑前设置产能参数400~450吨/天,燃烧周期3000~3600秒/个周期,卸料行程报警上限次数改为100次/周期,以保证正常的出料,操作系统进行正常开窑,开启燃料系统,使燃料连续向二号膛输入,煅烧石料。

8.进一步的:在二号膛即将进入换向期前,产能参数设置为400~450吨/天,周期时间设置为200~300秒/个周期。

9.进一步的:如此往复,在双膛窑二号膛燃烧时,打开燃料系统,燃烧周期为3000~3600秒;在一号膛燃烧时,关闭燃料系统,燃烧周期为200~300秒。

10.由于采用了上述技术方案,本发明与现有技术相比具有如下有益效果:本双膛窑快速勾火复风方法在进入换喷枪前的2~3个周期,增加窑炉正常的热耗,使二号膛较好的实现了蓄热保温功能;通过参数设置,采用“换向期间加料”的方式操作,即一个周期只在换向期间加料一次,能实现一号膛燃烧期间的燃烧时间尽可能短(即燃烧期间不用完成3次加料方式);通过合理的燃烧周期时间参数设置,减少了一号膛的燃烧时间,增加了二号膛往一号膛输入的燃料热输入时间,大幅度增加了预热的效率,同时降低了二号膛结窑的风险。使用本方法后,更换一个窑膛的喷枪,至恢复该窑膛正常的送燃料的时间,可以减少至2小时,相比原方案减少约6~8小时。通过减少一号膛送燃料的时间,减少了窑炉热工恢复时间,减少窑炉产生的废料。

附图说明

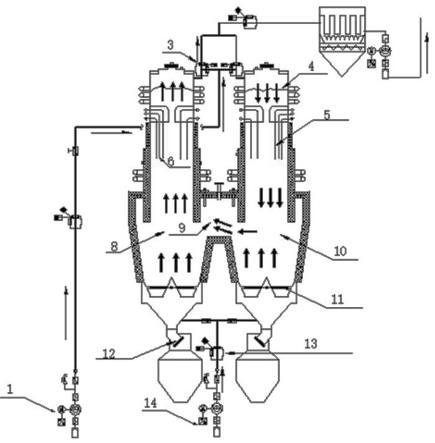

11.图1是双膛窑的主视图;其中标识:助燃风机1,换向阀3,石料料面4,喷枪5,喷枪头测温点6,一号膛8,中间通道9,二号膛10,卸料平台11,卸料闸板12,冷却空气释放阀13,冷却风机14。

具体实施方式

12.下面结合附图对本发明实施例作进一步详述:图1所示的麦尔兹双膛窑,包括并排设置并通过中间通道9相连的一号膛8和二号膛10,一号膛8连接有助燃风机1,一号膛8和二号膛10顶部通过各自的换向阀3连接共同的排烟口,一号膛8和二号膛10内均通过煤气管道连接竖直设置的喷枪5,煤气管道在窑膛外设有法兰与窑膛内的喷枪5连接,喷枪头测温点6设于喷枪5下端,一号膛8和二号膛10的下部设有卸料平台11,卸料平台11下的灰斗底部设有卸料闸板12,一号膛8和二号膛10的灰斗均连接有冷却空气释放阀13并连接冷却风机14。

13.本双膛窑快速勾火复风方法,包括以下步骤:a、在停一号膛8燃料输入前3个周期,将二号膛的热量输入由830~880kcal/吨,增加到880~930kcal/吨灰,一号膛热输入维持原热量输入不变。

14.b、在一号膛8进入换向时间前,将双膛窑燃料切断,停窑。

15.c、启动卸料平台11进行排料,将一号膛8的石料料面4排料至喷枪5的喷枪头下部。

16.d、将二号膛10换向阀3闸板打开至横向位置,关闭卸料闸板12,对二号膛实施保温。

17.e、从窑炉外部拆除喷枪法兰,将一号膛8需更换的喷枪5从窑膛内抽出。

18.f、将事先准备好的喷枪装入窑膛内,固定住喷枪法兰。

19.g、将一号膛填满石料。修改窑炉燃烧模式为“换向期间加料模式”,并在开窑前设置产能参数400吨/天,燃烧周期3000秒/个周期,卸料行程报警上限次数改为100次/周期,以保证正常的出料,操作系统进行正常开窑,开启燃料系统,使燃料连续向二号膛10输入,煅烧石料。

20.h、在二号膛即将进入换向期前,产能参数设置为400吨/天,周期时间设置为200秒/个周期。

21.i、在一号膛8进入燃烧期时,使燃料系统切断,不使燃料进入一号膛燃烧。约300秒后,即进入二号膛10燃烧;二号膛燃烧时,修改燃烧周期为3600秒/周期,使烟气持续通过中间通道9继续对一号膛10石料进行预热。

22.j、如此往复,即在双膛窑二号膛10燃烧时,打开燃料系统,燃烧周期为3000秒;在一号膛8燃烧时,关闭燃料系统,燃烧周期为200秒。

23.k、直至当该窑膛喷枪5热电偶温度达到600℃时,则恢复一号膛燃料输入正常生产,即两膛正常交替周期性燃烧。

24.l、32小时后,整个成品质量恢复正常。

25.m、32小时后,两个窑膛成品质量正常,各窑炉温度正常后,则开始对二号膛实施相同操作,更换二号膛10喷枪5。

26.在其他实施例中:

步骤a,在停一号膛8燃料输入前的周期,可以是3、4或5的任何一个周期,将二号膛的热量输入由830~880kcal/吨,增加到880~930kcal/吨灰,一号膛热输入维持原热量输入不变。

27.步骤g,开窑前设置产能参数可以是400~450吨/天中的任意数值,燃烧周期可以是3000~3600秒/个周期中的任意数值,卸料行程报警上限次数改为100次/周期,以保证正常的出料,操作系统进行正常开窑,开启燃料系统,使燃料连续向二号膛10输入,煅烧石料。

28.步骤h,在二号膛即将进入换向期前,产能参数可以设置为400~450吨/天中的任意数值,周期时间可以设置为200~300秒/个周期中的任意数值。

29.步骤j,在双膛窑二号膛10燃烧时,打开燃料系统,燃烧周期可以为3000~3600秒中的任意数值;在一号膛8燃烧时,关闭燃料系统,燃烧周期可以为200~300秒中的任意数值。

30.本双膛窑快速勾火复风方法在进入换喷枪前的2~3个周期,增加窑炉正常的热耗,使二号膛较好的实现了蓄热保温功能;通过参数设置,采用“换向期间加料”的方式操作,即一个周期只在换向期间加料一次,能实现一号膛燃烧期间的燃烧时间尽可能短(即燃烧期间不用完成3次加料方式);通过合理的燃烧周期时间参数设置,减少了一号膛的燃烧时间,增加了二号膛往一号膛输入的燃料热输入时间,大幅度增加了预热的效率,同时降低了二号膛结窑的风险。使用本方法后,更换一个窑膛的喷枪,至恢复该窑膛正常的送燃料的时间,可以减少至2小时,相比原方案减少约6~8小时。通过减少一号膛送燃料的时间,减少了窑炉热工恢复时间,减少窑炉产生的废料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1