一种熔体加粉搅拌装置的制作方法

1.本发明属于搅拌装置领域,更具体地说,本发明涉及一种熔体加粉搅拌装置。

背景技术:

2.搅拌铸造法制备金属基复合材料已经有了四十余年的历史,由于其具有设备简单,生产效率高,应用广泛等优点而被越来越多的关注, 搅拌铸造法是将增强体加入到液态或半固态的合金中,利用高速旋转的搅拌桨搅动合金液产生的漩涡将加入的增强体不断卷入,从而达到均匀混合和相互浸润的目的,使颗粒均匀分布在熔体中,然后浇铸成铸件、锭坯等。搅拌铸造法的制备成本非常低廉,仅为其他成本的三分之一至十分之一左右,是最有可能实现工业规模化生产颗粒增强金属基复合材料的制备方法。

3.然而,虽然搅拌铸造法是制备金属基复合材料最简单、最经济的方法,整个工艺可以是连续的或半连续的,但是搅拌铸造中的一些困难也很突出,主要有:陶瓷等增强体颗粒与金属熔体间润湿困难、轻质增强体易上浮表面与空气接触,熔体在强力搅拌过程中液面负压漩涡不可避免的引入氧化杂质和气体、颗粒分散均匀性差、高温下陶瓷等增强体颗粒与基体间易发生界面反应等,此外搅拌工具不便于拆卸替换,使得清洗起来十分不便。

技术实现要素:

4.本发明所要解决的技术问题是提供一种熔体加粉搅拌装置,该装置可提高搅拌效率和便于后期清洗。

5.为了实现上述目的,本发明采取的技术方案为:一种熔体加粉搅拌装置,包括加热炉、坩埚和活动槽,所述加热炉顶端的两侧安装有支撑底座,且支撑底座的顶端安装有导柱,所述导柱外壁套设有贯穿滑动固定块的支撑横梁,且支撑横梁外壁与导柱的外壁相贴合,所述导柱的外壁开设有多个安装槽,所述滑动固定块的内部开设有活动槽,所述活动槽内部设置有用于固定所述支撑横梁位置的卡合机构,所述支撑横梁的内部通过固定螺栓安装有连接件,且连接件的内部通过轴承安装有浸入式盖板,所述浸入式盖板的外壁设置有第一锥形齿轮,所述加热炉的内部设置有耐火隔热层,且耐火隔热层的顶端安装有耐火砖,所述耐火砖的顶端安装有坩埚,所述支撑横梁的底端安装有搅拌电机,且搅拌电机输出端安装有贯穿浸入式盖板的搅拌杆,所述搅拌杆的外壁设置有第二锥形齿轮,所述搅拌杆的外壁设置有长桨叶搅拌桨,所述搅拌杆的外壁设置有短桨叶搅拌桨,且短桨叶搅拌桨位于长桨叶搅拌桨的下方,所述连接件内部设置有用于传动的齿轮机构。

6.本发明公开的一种熔体加粉搅拌装置,所述卡合机构包括活动槽和t型杆,所述滑动固定块的两端开设有活动槽,且活动槽内部设置有贯穿导柱并延伸至安装槽的t型杆。

7.本发明公开的一种熔体加粉搅拌装置,所述t型杆的外壁套设有弹簧,且弹簧外壁与活动槽的内部相连接。

8.本发明公开的一种熔体加粉搅拌装置,所述齿轮机构包括第三锥形齿轮和传动轴,所述连接件的内部通过轴承安装有传动轴,且传动轴的外壁设置有第三锥形齿轮。

9.本发明公开的一种熔体加粉搅拌装置,所述第三锥形齿轮外壁分别与第二锥形齿轮和第一锥形齿轮的外壁相啮合。

10.本发明公开的一种熔体加粉搅拌装置,所述连接件的底端安装有阻挡架,且阻挡架外壁与坩埚的相匹配。

11.与现有技术相比,本发明的有益效果:

12.1、本发明提出的通过搅拌电机带动搅拌杆进行转动,从而搅拌杆带动第二锥形齿轮与第三锥形齿轮外壁相啮合,则第三锥形齿轮与第一锥形齿轮的外壁相啮合,进而第一锥形齿轮与搅拌杆旋转方向进行相反方向旋转,使得搅拌更加均匀,实现坩埚内均匀无死角搅拌,显著提升了颗粒分散效果和短时高效性,减少搅拌所需时间。

13.2、本发明提出的通过浸入式浸入式盖板与不同液面夹角的长桨叶搅拌桨和短桨叶搅拌桨组合对加粉熔体进行高效搅拌,较常规搅拌方法具有搅拌过程中增强相颗粒与液面空气隔绝良好,液流流动更为激烈,增加搅拌效率。

14.3、本发明提出的通过过向外侧拉动t型杆,使得弹簧在活动槽处发生缩紧,接着将支撑横梁在导柱处升降至合适位置,该结构将支撑横梁处位置进行拆卸出来,便于后期清洗。

15.以下将结合附图和实施例,对本发明进行较为详细的说明。

附图说明

16.下面对本说明书各幅附图所表达的内容及图中的标记作简要说明:

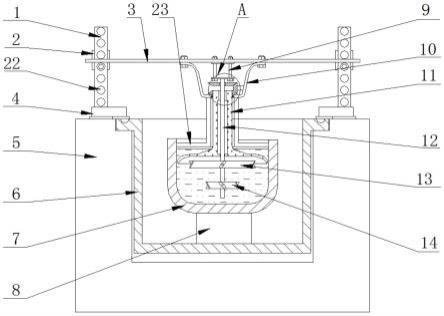

17.图1是本发明的正视剖视结构示意图;

18.图2是本发明的支撑横梁和滑动固定块俯视剖视结构示意图;

19.图3是本发明的左视结构示意图;

20.图4是本发明的图1中a部放大结构示意图;

21.图5是本发明的长桨叶搅拌桨立体结构示意图。

22.图中标记为:1、导柱;2、滑动固定块;3、支撑横梁;4、支撑底座;5、加热炉;6、耐火隔热层;7、坩埚;8、耐火砖;9、搅拌电机;10、连接件;11、浸入式盖板;12、搅拌杆;13、长桨叶搅拌桨;14、短桨叶搅拌桨;15、活动槽;16、t型杆;17、弹簧;18、第一锥形齿轮;19、第二锥形齿轮;20、第三锥形齿轮;21、传动轴; 22、安装槽;23、阻挡架。

具体实施方式

23.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

24.实施例1,如图1-2所示,本发明提供一种技术方案:一种熔体加粉搅拌装置,包括加热炉5、坩埚7和活动槽15,所述加热炉5顶端的两侧安装有支撑底座4,且支撑底座4的顶端安装有导柱1,所述导柱1外壁套设有贯穿滑动固定块2的支撑横梁3,且支撑横梁3 外壁与导柱1的外壁相贴合,所述导柱1的外壁开设有多个安装槽22,所述滑动固定块2的内部开设有活动槽15,所述活动槽15内部设置有用于固定所述支撑横梁3位置的卡合机构,所述卡

合机构包括活动槽15和t型杆16,所述滑动固定块2的两端开设有活动槽15,且活动槽15内部设置有贯穿导柱1并延伸至安装槽22的t型杆16,所述t型杆16的外壁套设有弹簧17,且弹簧17外壁与活动槽15的内部相连接,通过向外侧拉动t型杆16,使得弹簧17在活动槽15 处发生缩紧,接着将支撑横梁3在导柱1处升降至合适位置,该结构将支撑横梁3处位置进行拆卸出来,便于后期清洗。

25.实施例2,如图1-5所示,本发明提供一种技术方案:一种熔体加粉搅拌装置,包括所述支撑横梁3的内部通过固定螺栓安装有连接件10,且连接件10的内部通过轴承安装有浸入式盖板11,所述浸入式盖板11的外壁设置有第一锥形齿轮18,所述加热炉5的内部设置有耐火隔热层6,且耐火隔热层6的顶端安装有耐火砖8,所述耐火砖8的顶端安装有坩埚7,所述支撑横梁3的底端安装有搅拌电机9,且搅拌电机9输出端安装有贯穿浸入式盖板11的搅拌杆12,所述搅拌杆12的外壁设置有第二锥形齿轮19,所述搅拌杆12的外壁设置有长桨叶搅拌桨13,所述搅拌杆12的外壁设置有短桨叶搅拌桨14,且短桨叶搅拌桨14位于长桨叶搅拌桨13的下方,所述连接件10内部设置有用于传动的齿轮机构,所述齿轮机构包括第三锥形齿轮20 和传动轴21,所述连接件10的内部通过轴承安装有传动轴21,且传动轴21的外壁设置有第三锥形齿轮20,所述第三锥形齿轮20外壁分别与第二锥形齿轮19和第一锥形齿轮18的外壁相啮合,所述连接件10的底端安装有阻挡架23,且阻挡架23外壁与坩埚7的相匹配,通过搅拌电机9带动搅拌杆12进行转动,从而搅拌杆12带动第二锥形齿轮19与第三锥形齿轮20外壁相啮合,则第三锥形齿轮20与第一锥形齿轮18的外壁相啮合,进而第一锥形齿轮18与搅拌杆12旋转方向进行相反方向旋转,使得搅拌更加均匀。

26.采用本技术方案,通过接通外部电源,然后通过启动加热炉5中,将坩埚7处温度升温至720℃保温熔化,然后加入1wt%的altib变质剂变质,表面撒入除渣剂,保温20min后控制温度降至640℃,期间撇渣,静置待用,然后将空心微球粉煤灰颗粒粉末用铝箔包裹,置于浸入式盖板11之下并固定,然后将支撑横梁3处的t型杆16向外侧拉动,使得弹簧17处发生缩紧,接着将支撑横梁3在导柱1内向下移动至浸入式盖板11侵入距离液面3cm深处,增强体颗粒粉末预制块被压入熔体,静置5min,预制块粉末散入熔体。因tic密度大,在铝液中无上浮趋势,此时,启动搅拌电机9带动搅拌杆12旋转,从而搅拌杆12带动长桨叶搅拌桨13和短桨叶搅拌桨14向顺时针方向旋转,第二锥形齿轮19外壁与第三锥形齿轮20的外壁相啮合,从而第三锥形齿轮20带动第一锥形齿轮18向逆时针旋转,则浸入式盖板11与搅拌杆12处旋转方向为反方向,同时,通过阻挡架23与坩埚7上方贴合,使得在加粉压入熔体和搅拌过程中能有效隔绝液面空气和增强体颗粒接触,且有助于促使液流在边缘处向下循环流动,避免搅拌过程大量增强体颗粒进入盖板上层液面,而搅拌完毕后,则通过向上拉动支撑横梁3处位置至与导柱1处分离,使得搅拌杆12处与坩埚7内不接触,使得坩埚7内溶体静置,最后浇注制样即可完成。

27.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1