一种核能与石化耦合加热系统的制作方法

1.本发明涉及石油化工技术领域,尤其涉及一种核能与石化耦合加热系统。

背景技术:

2.石油化工产业是仅次于钢铁行业的第二大能耗产业,面临着高能耗、高碳排放双重压力,随着石油化工企业大型化、集成化项目的增加,炼化板块中碳排放量占比越来越高,已超过石油化工行业总额的80%,减碳压力巨大。

3.传统石油化工装置较常采用的设备包含加热炉和反应炉,加热炉和反应炉主要组成部分有:辐射室、对流室、燃烧器(火嘴)和烟囱。在燃料燃烧的辐射室和热烟气流过的对流室中,装排有若干根炉管,待加热介质(如原油、石脑油等石化原料)直接通过炉管受热。

4.由于加热炉或反应炉的燃料为化石燃料,如液化石油气、天然气、炼厂干气等,通过燃料燃烧释放的化学能加热炉管内物料,从而实现维持反应或加热功能,所造成的碳排放量巨大。

5.因此,如何降低石油化工产业的碳排放量,是本领域技术人员目前需要解决的技术问题。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种核能与石化耦合加热系统,以降低石油化工产业的碳排放量。

7.为了实现上述目的,本发明提供了如下技术方案:

8.根据本发明的第一方面,提供了一种核能与石化耦合加热系统,包括核能供热装置和石化装置;

9.所述核能供热装置包括反应堆压力容器以及与该反应堆压力容器进行换热的换热系统,所述换热系统的末端介质为含氧气体;

10.所述石化装置包括:

11.炉体,至少包括辐射室,所述换热系统的末端出口与所述辐射室连通;

12.加热炉管,设置于所述辐射室,用于加热石化原料;

13.燃料供应管路,与所述辐射室连通。

14.可选地,在上述核能与石化耦合加热系统中,所述换热系统包括:

15.第一换热器,具有第一换热口和第二换热口,所述第一换热口通过第一介质换热回路与所述反应堆压力容器连通;

16.第二换热器,具有第三换热口和第四换热口,所述第三换热口通过第二介质换热回路与所述第二换热口连通,所述第四换热口通过第三介质换热管路与所述辐射室连通,所述第三介质换热管路内的换热介质为所述末端介质。

17.可选地,在上述核能与石化耦合加热系统中,所述第一介质换热回路内的换热介质为惰性气体,和/或,所述第二介质换热回路内的换热介质为惰性气体,和/或,所述第三

介质换热管路内的换热介质为空气。

18.可选地,在上述核能与石化耦合加热系统中,所述第三介质换热管路通过第一分配器与所述辐射室连通;和/或,所述燃料供应管路通过第二分配器与所述辐射室连通。

19.可选地,在上述核能与石化耦合加热系统中,所述炉体包括辐射室、对流室以及连通于所述辐射室和所述对流室之间的过渡室;

20.所述对流室位于所述辐射室的上部,且所述对流室与所述辐射室在竖直方向上相互错开,以在所述过渡室的作用下形成至少两个弯折烟道。

21.可选地,在上述核能与石化耦合加热系统中,用于向所述加热炉管内通入石化原料的管路为石化原料供应管,所述石化原料供应管的第一端与所述加热炉管连通,所述石化原料供应管的第二端由所述辐射室延伸至所述对流室,并由所述对流室的炉膛伸出。

22.可选地,在上述核能与石化耦合加热系统中,还包括设置于所述石化原料供应管上的预热换热器,且所述预热换热器位于所述对流室。

23.可选地,在上述核能与石化耦合加热系统中,还包括设置于所述对流室内的余热回收系统,且所述余热回收系统位于所述预热换热器的上部。

24.本发明提供的核能与石化耦合加热系统,能够将核能供热装置和石化装置深度耦合,反应堆压力容器通过核反应产生热量,产生的热量经过换热系统换热后,将被加热的含氧气体通入炉体的辐射室内,辐射室内具有加热炉管,燃料供应管路可向辐射室内通入燃料,与辐射室内被加热的高温含氧气体进行混合,并在辐射室内进行燃烧,以对对加热炉管内的石化原料进行加热,最高火焰温度可根据用户需要调节,可高达2200℃以上。本发明通过核能供热装置能够供应零碳、绿色、清洁、稳定的高品位热,可将通入辐射室内参与燃烧的气体预先加热,从而可减少化石燃料的使用量,提高石化装置的经济效益,降低碳达峰碳中和政策下石化装置碳排放压力。以年产280万吨乙烯装置为例,在使用本发明提供的核能与石化耦合加热系统后,可实现每年减少co2排放114.84万吨以上。

25.根据本发明的第二方面,提供了一种核能与石化耦合加热系统,包括核能供热装置和石化装置;

26.所述核能供热装置包括反应堆压力容器以及与该反应堆压力容器进行换热的换热系统;

27.所述石化装置包括:

28.炉体,至少包括辐射室和预热室,所述换热系统的换热回路与所述预热室连通;

29.加热炉管,设置于所述辐射室,用于加热石化原料;

30.石化原料供应管,设置于所述预热室,用于向所述加热炉管内通入石化原料;

31.预热换热器,设置于所述石化原料供应管上,且位于预热室;

32.燃料供应管路,与所述辐射室连通。

33.可选地,在上述核能与石化耦合加热系统中,所述换热系统包括:

34.中间回路换热器,具有第一换热口和第二换热口,所述第一换热口通过第一介质换热回路与所述反应堆压力容器连通,所述第二换热口通过第二介质换热回路与所述预热室连通。

35.可选地,在上述核能与石化耦合加热系统中,所述第一介质换热回路内的换热介质为惰性气体,和/或,所述第二介质换热回路内的换热介质为惰性气体。

36.可选地,在上述核能与石化耦合加热系统中,所述燃料供应管路通过燃料分配器与所述辐射室连通。

37.可选地,在上述核能与石化耦合加热系统中,所述预热室位于所述辐射室的下部,且与所述辐射室通过隔板隔开。

38.可选地,在上述核能与石化耦合加热系统中,所述炉体还包括对流室以及连通于所述辐射室和所述对流室之间的过渡室;

39.所述对流室位于所述辐射室的上部,且所述对流室与所述辐射室在竖直方向上相互错开,以在所述过渡室的作用下形成至少两个弯折烟道。

40.可选地,在上述核能与石化耦合加热系统中,还包括设置于所述对流室内的余热回收系统。

41.本发明提供的核能与石化耦合加热系统,能够将核能供热装置和石化装置深度耦合,反应堆压力容器通过核反应产生热量,产生的热量经过换热系统换热后,将被加热的介质通入炉体的预热室内,预热室内具有预热换热器和石化原料供应管,被核能供热装置加热的高热值介质在预热换热器的作用下,将石化原料供应管内的石化原料进行预热,被预热的石化原料通过石化原料供应管通入加热炉管内,通过燃料燃烧进行一步辐射升温直至反应或加热所需温度,从而减少燃料消耗。本发明通过核能供热装置能够供应零碳、绿色、清洁、稳定的高品位热,可对石化原料在通入加热炉管之前进行预热,从而可减少化石燃料的使用量,提高石化装置的经济效益,降低碳达峰碳中和政策下石化装置碳排放压力。以年产280万吨乙烯装置为例,在使用本发明提供的核能与石化耦合加热系统后,可实现每年减少co2排放114.84万吨以上。

附图说明

42.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

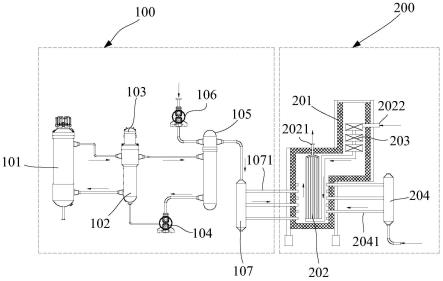

43.图1为本发明实施例一公开的核能与石化耦合加热系统的结构示意图;

44.图2为本发明实施例一公开的石化装置的结构示意图;

45.图3为本发明实施例二公开的核能与石化耦合加热系统的结构示意图;

46.图4为本发明实施例二公开的石化装置的结构示意图。

47.图1至图4中的各项附图标记的含义如下:

48.100为核能供热装置,101为反应堆压力容器,102为第一换热器,103为第一动力源,104为第二动力源,105为第二换热器,106为第三动力源,107为第一分配器,1071为分配支管;

49.200为石化装置,201为炉体,2011为辐射室,2012为对流室,2013为过渡室,202为加热炉管,2021为出口,2022为原料入口,203为预热换热器,204为第二分配器,2041为分配支管;

50.300为核能供热装置,301为反应堆压力容器,302为中间回路换热器,303为第一动力源,304为第二动力源;

51.400为石化装置,401为炉体,4011为辐射室,4012为对流室,4013为过渡室,4014为预热室,402为预热换热器,4021为原料入口,403为加热炉管,4031为出口,404为余热回收系统,405为燃料分配器。

具体实施方式

52.由于石油化工产业为仅次于钢铁行业的第二大能耗产业,减碳压力巨大,本技术发明人经过巧妙构思,将核能供热装置和石化装置进行耦合,从而降低石油化工产业的碳排放量。

53.核能作为零碳、绿色、清洁、稳定的高品位热源,开展多用途应用优势突出。在低碳结构转型过程中,电气化改造只能满足工业中低品位热能的需求,氢和生物质技术仍待发展成熟,能源绿色低碳转型离不开重大技术突破和科技创新支撑,核能是重要选项。

54.作为四代核电推荐的六种先进反应堆技术之一的高温气冷堆(以下简称高温堆)技术,其示范工程已于2021年12月成功并网发电,验证了技术可行性。高温堆堆芯出口平均温度远高于现有压水堆技术,更适于提供高品位工艺热。

55.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.实施例一

57.如图1和图2所示,本发明实施例公开了一种核能与石化耦合加热系统包括核能供热装置100和石化装置200。

58.核能供热装置100包括反应堆压力容器101(优选为高温气冷堆)以及与该反应堆压力容器101进行换热的换热系统,反应堆压力容器101通过核反应可产生巨大热量,该热量可通过换热系统换热后,最终加热换热系统的末端介质,该末端介质为含氧气体,从而达到助燃的效果。需要说明的是,换热系统可以为多级换热系统,具体可根据实际应用场景设计换热系统的级数,只要保证该换热系统最末端的换热介质为含氧气体即可。

59.石化装置200包括炉体201、加热炉管202和燃料供应管路。其中,炉体201根据石化工艺不同,可以为加热炉也可以为反应炉等。炉体201至少包括辐射室2011,换热系统的末端出口与辐射室2011连通,用于将末端的换热介质通入辐射室2011内,以达到助燃的效果。

60.加热炉管202设置于辐射室2011,用于加热石化原料,加热炉管202内通入有待加热的石化原料,燃料供应管路与辐射室2011连通,用于向辐射室2011内通入燃料,并在燃烧器的作用下点燃,从而加热加热炉管202内的石化原料,被加热的高温石化原料由加热炉管202的出口2021流入下一设备。

61.本发明实施例一公开的核能与石化耦合加热系统,能够将核能供热装置100和石化装置200深度耦合,反应堆压力容器101通过核反应产生热量,产生的热量经过换热系统换热后,将被加热的含氧气体通入炉体201的辐射室2011内,辐射室2011内具有加热炉管202,燃料供应管路可向辐射室2011内通入燃料,与辐射室2011内被加热的高温含氧气体进行混合,并在辐射室2011内进行燃烧,以对对加热炉管202内的石化原料进行加热,最高火焰温度可根据用户需要调节,可高达2200℃以上。本发明通过核能供热装置100能够供应零

碳、绿色、清洁、稳定的高品位热,可将通入辐射室2011内参与燃烧的气103体预先加热,从而可减少化石燃料的使用量,提高石化装置200的经济效益,降低碳达峰碳中和政策下石化装置碳排放压力。以年产280万吨乙烯装置为例,在使用本发明提供的核能与石化耦合加热系统后,可实现每年减少co2排放114.84万吨以上。

62.在本发明一具体实施例中,换热系统可包括第一换热器102和第二换热器105。其中,第一换热器102具有第一换热口和第二换热口,第一换热口通过第一介质换热回路与反应堆压力容器101连通。第一介质换热回路内的换热介质(后文称第一换热介质)优选为惰性气体(如氦气或其他惰性气体)。

63.第二换热器105具有第三换热口和第四换热口,第三换热口通过第二介质换热回路与第二换热口连通,第二介质换热回路的换热介质(后文称第二换热介质)优选为惰性气体(如氦气、氦氙混合气体、氙气、氮气、超临界二氧化碳气体等)。

64.第四换热口通过第三介质换热管路与辐射室2011连通,第三介质换热管路内的换热介质为末端介质。第三介质换热管路的换热介质(后文称第三换热介质)优选为空气,空气更易获得,当然也可选择比空气的氧气浓度更高的其他气体。

65.反应堆压力容器101的热量被第一换热介质带出,温度可达500℃-900℃,第一换热介质通过第一换热口进入第一换热器102内,用于与第一换热器102内的第二换热介质交换热量,完成换热后返回反应堆压力容器101进行循环换热。

66.第二换热介质经过第一换热器102加热后通过第三换热口进入第二换热器105内,与第三换热介质进行换热,第二换热介质完成换热后返回第一换热器102进行循环换热。

67.第三换热介质为开式循环,常温空气(第三换热介质)通过第四换热口被抽送后至第二换热器105内进行加热,被加热的第三换热介质充入炉体201的辐射室2011中与燃料气混合。在辐射室2011进行燃烧,最高火焰温度可根据用户需要调节,可高达2200℃以上。

68.需要说明的是,换热器的换热口通常包含换热入口和换热出口,因此本实施例中的第一换热口应当包含第一换热入口和第一换热出口,第二换热口应当包含第二换热入口和第二换热出口,第三换热口应当包含第三换热入口和第三换热出口,第四换热口应当包含第四换热入口和第四换热出口。

69.为了保证第一换热介质的循环流动,换热系统应当含有动力源,如用于实现第一换热介质循环的第一动力源103,相应的用于实现第二换热介质循环的第二动力源104,用于为第三换热介质提供动力的第三动力源106。

70.第一换热介质的闭环循环路径如下:反应堆压力容器101的热量被第一换热介质带出,温度可达500℃-900℃,第一换热介质通过第一换热入口进入第一换热器102内,用于与第一换热器102内的第二换热介质交换热量,完成换热后在第一动力源103的作用下,由第一换热出口泵出,并泵送至反应堆压力容器101,以进行循环换热。

71.第二换热介质的闭环循环路径如下:第二换热介质经过第一换热器102加热后通过第二换热出口流出,并通过第三换热入口进入第二换热器105内,与第三换热介质进行换热,第二换热介质完成换热后由第三换热出口流出,并在第二动力源104的作用下,通过第二换热入口返回第一换热器102,以进行循环换热。

72.第三换热介质的开环循环路径如下:第三换热介质在第三动力源106的作用下通过第四换热入口进入第二换热器105内进行加热,被加热的第三换热介质由第四换热出口

泵出,并喷入炉体201的辐射室2011中与燃料气混合。

73.需要说明的是,由于第一换热介质、第二换热介质和第三换热介质均为气体,因此第一动力源103、第二动力源104和第三动力源106可以均为空压机,具体可根据换热介质,选择相应的动力源。

74.第一介质换热回路和第二介质换热回路根据安全与检修需要可相应的设置隔离阀。

75.反应堆压力容器101内的堆芯的核反应为核裂变反应,由于核裂变放射性产物会发生随第一换热介质进行迁移,因此在于应用端进行耦合时为保证核裂变放射性产物不扩散,不可直接将核反应产生的热量应用于石化装置。因此本发明实施例提供了第一换热器102,使得在反应堆压力容器101和第一换热器102内循环的第一换热介质,不在石化装置200内使用。

76.由于第一换热器102与反应堆压力容器101热交换,因此第一换热器102作为核电站关键核设施,也具有着较强的监管要求及使用寿命要求(60年,是同类非核设备的6倍以上)。如果直接通过第一换热器102对第三换热介质(空气等含氧气体)进行加热,可能造成第一换热器102的换热管被热空气腐蚀的现象,将严重降低核电站关键核设施使用寿命并影响设备经济性,因此本发明增加了第二换热器105,从而使得第三换热介质不需要通过第一换热器102进行加热,可通过第二换热器105进行加热,由于第二换热器105不需要与反应堆压力容器101热交换,不属于核设施,有着远低于核设施的使用寿命要求,因此即使被热空气腐蚀,也可满足非核设备的使用寿命要求,可满足监管要求。

77.第二换热器105为非核设备,可选材料种类较多、设备置换较为灵活,设备整体经济性较好。因此出于经济性综合考虑选择由第二换热介质换热开式循环的第三换热介质。

78.为了使得第三换热介质能够均匀的喷入辐射室2011内,在本实施例中,第三介质换热管路通过第一分配器107与辐射室2011连通,第一分配器107具有多个分配支管1071,各个分配支管1071均匀地布置在辐射室2011上,以将第三换热介质均匀的喷入辐射室2011内,加速空气与燃料气的混合,提高燃烧效率。

79.相应的,为了使得燃料能够均匀的喷入辐射室2011内,燃料供应管路通过第二分配器204与辐射室2011连通,第二分配器204具有多个分配支管2041,各个分配支管2041均匀地布置在辐射室2011上,以将燃料均匀的喷入辐射室2011内,加速燃料与空气的混合,提高燃烧效率。

80.如图2所示,在本发明一具体实施例中,炉体201包括辐射室2011、对流室2012以及连通于辐射室2011和对流室2012之间的过渡室2013。对流室2012位于辐射室2011的上部,辐射室2011燃烧产生的高温烟气上升进入对流室2012,从而对对流室2012内的石化原料进行预热。而且对流室2012与辐射室2011在竖直方向上相互错开,以在过渡室2013的作用下形成至少两个弯折烟道,从而可避免高温烟气过快排出炉体201,提高了热量的利用率。

81.在本实施例中,用于向加热炉管202内通入石化原料的管路为石化原料供应管,石化原料供应管的第一端与加热炉管202连通,石化原料供应管的第二端由辐射室2011延伸至对流室2012,并由对流室2012的炉膛伸出。石化原料通过石化原料供应管的第二端(原料入口2022)进入加热炉管202内进行加热。本实施例中,石化原料供应管由辐射室2011延伸至对流室2012,增加了石化原料供应管的路径,因此与高温烟气换热面积更大,换热时间更

久,可实现对石化原料的预热。

82.进一步地,为了进一步提高高温烟气的换热效率,本实施例中,还可包括设置于石化原料供应管上的预热换热器203,且预热换热器203位于对流室2012。高温烟气可与预热换热器203更充分的换热,从而加热石化原料供应管内的石化原料,使得石化原料在进入加热炉管202内之前被预热到一定温度。

83.进一步地,本实施例还可包括设置于对流室2012内的余热回收系统,通过该余热回收系统可对高温烟气进一步进行换热,进一步提高热量利用率。余热回收系统优选的设置于预热换热器203的上部,使得高温烟气优选与预热换热器203进行换热,换热后的剩余热量再与余热回收系统进行换热,以保证石化原料的预热优先级,剩余热能再用于其它。

84.实施例二

85.如图3和图4所示,本发明实施例公开了一种核能与石化耦合加热系统,包括核能供热装置300和石化装置400。

86.核能供热装置300包括反应堆压力容器301(优选为高温气冷堆)以及与该反应堆压力容器301进行换热的换热系统。反应堆压力容器301通过核反应可产生巨大热量,该热量可通过换热系统换热后,最终对预热室4014进行预热,需要说明的是,换热系统可以为多级换热系统,具体可根据实际应用场景设计换热系统的级数。

87.石化装置400包括炉体401、加热炉管403、石化原料供应管、预热换热器402和燃料供应管路。其中,炉体401根据石化工艺不同,可以为加热炉也可以为反应炉等。炉体401至少包括辐射室4011和预热室4014,换热系统的换热回路与预热室4014连通,用于将末端的换热介质通入预热室4014内,以达到对石化原料预热的效果。

88.加热炉管403设置于辐射室4011,用于加热石化原料核能,加热炉管403内通入有待加热的石化原料,燃料供应管路与辐射室4011连通,用于向辐射室4011内通入燃料,并在燃烧器的作用下点燃,从而加热加热炉管403内的石化原料,被加热的高温石化原料由加热炉管403的出口4031流入下一设备。

89.石化原料供应管设置于预热室4014,通过其原料入口4021向加热炉管403内通入石化原料,预热换热器402设置于石化原料供应管上,且位于预热室4014。换热系统通过换热回路将被反应堆压力容器301加热的换热介质通入预热室4014内,高温的换热介质通过预热换热器402进行换热,从而加热石化原料供应管内的石化原料,使得石化原料在进入加热炉管403之前,先进行预热。

90.本发明提供的核能与石化耦合加热系统,能够将核能供热装置300和石化装置400深度耦合,反应堆压力容器301通过核反应产生热量,产生的热量经过换热系统换热后,将被加热的介质通入炉体401的预热室4014内,预热室4014内具有预热换热器402和石化原料供应管,被核能供热装置300加热的高热值介质在预热换热器402的作用下,将石化原料供应管内的石化原料进行预热,被预热的石化原料通过石化原料供应管通入加热炉管403内,通过燃料燃烧进行一步辐射升温直至反应或加热所需温度,从而减少燃料消耗。本发明通过核能供热装置300能够供应零碳、绿色、清洁、稳定的高品位热,可对石化原料在通入加热炉管403之前进行预热,从而可减少化石燃料的使用量,提高石化装置的经济效益,降低碳达峰碳中和政策下石化装置碳排放压力。以年产280万吨乙烯装置为例,在使用本发明提供的核能与石化耦合加热系统后,可实现每年减少co2排放114.84万吨以上。

91.在本发明一具体实施例中,换热系统可包括中间回路换热器302,中间回路换热器302具有第一换热口和第二换热口,第一换热口通过第一介质换热回路与反应堆压力容器301连通,第二换热口通过第二介质换热回路与预热室4014连通。第一介质换热回路内的换热介质(后文称第一换热介质)优选为惰性气体(如氦气或其他惰性气体)。第二介质换热回路的换热介质(后文称第二换热介质)优选为惰性气体(如氦气、氦氙混合气体、氙气、氮气、超临界二氧化碳气体等)。

92.反应堆压力容器301的热量被第一换热介质带出,温度可达500℃-900℃,第一换热介质通过第一换热口进入中间回路换热器302内,用于与中间回路换热器302内的第二换热介质交换热量,完成换热后返回反应堆压力容器301进行循环换热。

93.第二换热介质经过中间回路换热器302加热后通过第三换热口进入预热室4014内,通过预热换热器402与石化原料供应管内的石化原料进行换热,第二换热介质完成换热后返回中间回路换热器302进行循环换热。

94.需要说明的是,换热器的换热口通常包含换热入口和换热出口,因此本实施例中的第一换热口应当包含第一换热入口和第一换热出口,第二换热口应当包含第二换热入口和第二换热出口,为了实现循环,预热室4014上的第三换热口应当包含第三换热入口和第三换热出口。

95.为了保证第一换热介质的循环流动,换热系统应当含有动力源,如用于实现第一换热介质循环的第一动力源303,相应的用于实现第二换热介质循环的第二动力源304。

96.第一换热介质的闭环循环路径如下:反应堆压力容器301的热量被第一换热介质带出,温度可达500℃-900℃,第一换热介质通过第一换热入口进入中间回路换热器302内,用于与中间回路换热器302内的第二换热介质交换热量,完成换热后在第一动力源303的作用下,由第一换热出口泵出,并泵送至反应堆压力容器301,以进行循环换热。

97.第二换热介质的闭环循环路径如下:第二换热介质经过中间回路换热器302加热后通过第二换热出口流出,并通过第三换热入口进入预热室4014内,与石化原料进行换热,第二换热介质完成换热后由第三换热出口流出预热室4014,并在第二动力源304的作用下,通过第二换热入口返回中间回路换热器302,以进行循环换热。

98.需要说明的是,由于第一换热介质、第二换热介质均为气体,因此第一动力源303、第二动力源304可以均为空压机。

99.第一介质换热回路和第二介质换热回路根据安全与检修需要可相应的设置隔离阀。

100.反应堆压力容器301内的堆芯的核反应为核裂变反应,由于核裂变放射性产物会发生随第一换热介质进行迁移,因此在于应用端进行耦合时为保证核裂变放射性产物不扩散,不可直接将核反应产生的热量应用于石化装置。因此本发明实施例提供了中间回路换热器302,使得在反应堆压力容器301和中间回路换热器302内循环的第一换热介质,不在石化装置400内使用。

101.为了使得燃料能够均匀的喷入辐射室4011内,燃料供应管路通过燃料分配器405与辐射室4011连通,燃料分配器405具有多个分配支管,各个分配支管均匀地布置在辐射室4011上,以将燃料均匀的喷入辐射室4011内,加速燃料与空气的混合,提高燃烧效率。

102.如图4所示,在本发明一具体实施例中,预热室4014位于辐射室4011的下部,且与

辐射室4011通过隔板隔开。将预热室4014设置在炉体401的最下部,并通过隔板隔开,可以不影响辐射室4011和对流室4012,使得预热室4014相当于一个独立的换热器。

103.由于第二换热介质的温度较高,一般经过换热器402与石化原料供应管内的石化原料进行换热后,还能保持较高的温度,因此若将该预热室4014设置于辐射室4011之上,就会使得第二换热介质跟随高温烟气被排出炉体401,降低热量利用率,而将预热室4014设置在炉体401的最下部,可通过隔板与辐射室4011隔开,使得预热室4014形成一个独立的腔室,进入预热室4014的第二换热介质,可被送回中间回路换热器302进行循环利用,不需要随烟气排走。而且辐射室4011和对流室4012在燃料燃烧的作用下,本身温度很高,因此预热室4014设置在高温烟气的下游,也不利于将热量利用最大化。

104.在本发明一具体实施例中,炉体401还可包括对流室4012以及连通于辐射室4011和对流室4012之间的过渡室4013,对流室4012位于辐射室4011的上部,且对流室4012与辐射室4011在竖直方向上相互错开,以在过渡室4013的作用下形成至少两个弯折烟道。对流室4012内可以设置余热回收系统404,以对高温烟气的热量进一步回收利用。

105.辐射室4011燃烧产生的高温烟气上升进入对流室4012,从而对对流室4012内的余热回收系统404进行换热。而且对流室4012与辐射室4011在竖直方向上相互错开,以在过渡室4013的作用下形成至少两个弯折烟道,从而可避免高温烟气过快排出炉体401,提高了热量的利用率。

106.需要说明的是,本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

107.应当理解,本技术中如若使用了“系统”、“装置”、“单元”和/或“模块”,仅是用于区分不同级别的不同组件、元件、部件、部分或装配的一种方法。然而,如果其他词语可实现相同的目的,则可通过其他表达来替换该词语。

108.如本技术和权利要求书中所示,除非上下文明确提示例外情形,“一”、“一个”、“一种”和/或“该”等词并非特指单数,也可包括复数。一般说来,术语“包括”与“包含”仅提示包括已明确标识的步骤和元素,而这些步骤和元素不构成一个排它性的罗列,方法或者设备也可能包含其它的步骤或元素。由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、商品或者设备中还存在另外的相同要素。

109.其中,在本技术实施例的描述中,除非另有说明,“/”表示或的意思,例如,a/b可以表示a或b;本文中的“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,在本技术实施例的描述中,“多个”是指两个或多于两个。

110.以下,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

111.本技术中如若使用了流程图,则该流程图是用来说明根据本技术的实施例的系统所执行的操作。应当理解的是,前面或后面操作不一定按照顺序来精确地执行。相反,可以按照倒序或同时处理各个步骤。同时,也可以将其他操作添加到这些过程中,或从这些过程移除某一步或数步操作。

112.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说

明只是用于帮助理解本发明的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1