石墨制品及其制造方法与流程

石墨制品及其制造方法

1.本技术是申请日为2019年1月11日、申请号为201980005723.1(国际申请号为pct/ib2019/050231)、名称为“石墨制品及其制造方法”的发明专利申请的分案申请。

技术领域

2.本文所述的制品通常涉及石墨制品的领域,特别是由片材通过起皱过程形成的三维石墨制品。

背景技术:

3.石墨制品已用于各种装置的热管理中。石墨的这种先前用途包括沿z方向(通过制品的平面)远离热源的热耗散,或沿x-y方向(制品的平面内)远离热源上所显示的热点的热扩散。

技术实现要素:

附图说明

4.图1a至图1b示出了在起皱之前的柔性石墨片。

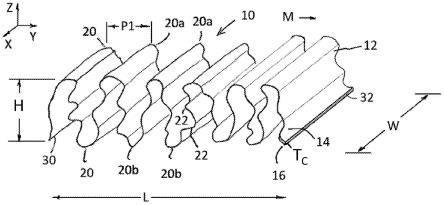

5.图2示出了通过使石墨片起皱而形成的石墨制品;

6.图3示出了通过使石墨片起皱而形成的石墨制品;

7.图4a至图4d示出了石墨片的起皱过程;

8.图5示出了由刮刀在平坦的载体上使柔性石墨片起皱而形成的起皱袋;

9.图6示出了由刮刀在圆柱形的yankee载体上使柔性石墨片起皱而形成的起皱袋;

10.图7示出了包括起皱的石墨制品的层压制品;

11.图8示出了保留在起皱的石墨制品的褶皱中的液体;

12.图9示出了起皱的石墨制品的压延,以赋予均匀的起皱的片材厚度;

13.图10是一(1)个或多个大褶皱的图像;

14.图11示出了在拉伸强度测试之前的拉伸强度样品:

15.图12示出了在拉伸强度测试之后的图11中所示的拉伸强度样品;

16.图13示出了图11和图12中所示的样品的拉伸强度测试的拉伸强度测试结果;

17.图14示出了图13的拉伸强度测试结果的一部分;

18.图15a至图15b示出了拉制或形成为围合件的起皱的石墨片;

19.图16示出了被折叠的起皱的石墨片;以及

20.图17示出了形成制品的起皱的石墨片,该制品具有起皱的部分和未起皱的部分。

具体实施方式

21.现在参照图1a和图1b,石墨1由碳原子3的六边形阵列或网络或晶体的层平面2组成。这些六边形布置的碳原子3的层平面2基本上是平坦的,并且定向或排序,从而彼此基本

上平行且等距。基本上平坦的、平行的等距碳原子层(通常称为石墨烯层或基面)链接或结合在一起,并且其组布置在微晶中。高度有序的石墨由尺寸相当大的微晶组成,这些微晶相对于彼此高度对准或定向,并且具有良好有序的碳层。换句话说,高度有序的石墨具有高度优选的微晶定向。应当注意的是,石墨具有各向异性的结构,因此,表现出或具有许多具有高方向性的性质,例如导热性和导电性。

22.简要地,柔性石墨片(大致在4显示)的特征可以在于碳5的层压结构,即是由弱范德华力接合在一起的碳原子3的叠层或薄片2组成的结构。在考虑石墨结构时,两个轴线或方向通常即指“c”轴线或方向和“a”轴线或方向。为了简化起见,“c”轴线或方向可以被认为是垂直于碳层的方向。“a”轴线或方向可以被认为是平行于碳层的方向或垂直于“c”方向的方向。适用于制造柔性石墨片4的石墨具有非常高的定向度。

23.如上所述,将碳原子的平行层保持在一起的结合力仅仅是弱范德华力。可以对天然石墨进行处理,以便可以明显地打开重叠的碳层或薄片之间的间距,以便在垂直于碳层的方向(即“c”方向)上提供明显的膨胀,从而形成基本上保留了碳层的层状特征的膨胀或肿大(intumesced)石墨结构。

24.片状石墨已经极大地膨胀,并且更特别地膨胀到使得最终厚度或“c”方向尺寸为原始“c”方向尺寸的大约80倍或大于80倍,该片状石墨可以无需把粘结剂用到膨胀石墨的粘着片或集成片而形成例如幅材(webs)、纸、条、带、箔、垫等(通常被称为“柔性石墨”)。在不使用任何粘结材料的情况下,通过压缩将石墨颗粒形成到集成的柔性片中被认为是可能的,这因为在大量膨胀的石墨颗粒之间实现了机械互锁或内聚,上述石墨颗粒已经膨胀以具有最终厚度或“c”尺寸为原始“c”方向尺寸的约80倍或大于80倍)。

25.除了柔性,如上所述,由于膨胀的石墨颗粒和基本上平行于由高压缩产生的片材的相对两面的石墨层的定向,还发现片材4具有相对于热导率的高度各向异性,使其特别适用于散热应用。如此生产的片材4是柔性的,具有良好的强度和高度的定向度。

26.简要地讲,生产柔性的、无粘结性的各向异性石墨片材料(例如幅材、纸、条、带、箔、垫等)的过程包括在预定负载下且在没有粘结剂的情况下压缩或压实膨胀的石墨颗粒,从而形成基本上平坦的、柔性的、集成的石墨片,上述膨胀的石墨颗粒具有的“c”方向尺寸高达原始颗粒尺寸的约80倍或者大于80倍。一旦被压缩,外观大致为虫状或蠕虫状的膨胀的石墨颗粒将保持压缩变形,并与片的相对的主表面对准。可以通过控制压缩程度来改变片材的密度和厚度。片材4的密度可以在约0.04g/cc至约2.0g/cc的范围内。

27.柔性石墨片4由于平行于片的主要相对的、平行的表面的石墨颗粒的对准而表现出明显的各向异性度,随着片材的压缩以增加定向,各向异性度增加。在压缩的各向异性片4中,厚度(即垂直于相对的平行片表面的方向)包括“c”方向,并且沿着长度和宽度(即沿着或平行于相对的主表面)的变动的方向包括“a”方向,对于“c”和“a”方向,片的热性能和电性能差异很大(差几个数量级)。

28.现在参考图2,如本文所述的三维石墨制品总体显示为10。在一个或多个示例中,石墨制品10可以由柔性石墨片4形成,如以下进一步详细描述地,该柔性石墨片4起皱以形成起皱的石墨片12。

29.柔性石墨片4的一个实施例是一片压缩的剥离型石墨,尤其是天然石墨。如上所述,石墨是碳的晶体形式,其包含在平坦层平面中共价结合的原子,这些平面之间有较弱

键。通过用例如硫酸和硝酸的溶液的夹间物质处理石墨颗粒(例如天然片状石墨),石墨的晶体结构反应,以形成石墨和夹间物质的化合物。经处理的石墨颗粒被称为“夹层石墨的颗粒”(particles of intercalated graphite)。在暴露于高温时,夹层石墨的颗粒在“c”方向上(即在垂直于石墨的晶面的方向上),以手风琴状的方式膨胀尺寸至其原始体积的80倍或大于80倍。剥离的石墨颗粒外观呈蠕虫状,因此通常称为虫。虫可以被压缩在一起成为柔性片,与原始的片状石墨不同,该柔性片可以形成并切割成各种形状。

30.可以根据本发明使用的、由天然石墨形成的柔性石墨片4的示例是可从俄亥俄州莱克伍德的neograf

tm solutions llc获得的hitherm

tm

柔性石墨或spreadershield

tm

柔性石墨。

31.在一个或多个其他示例中,柔性石墨片4可以由合成石墨形成,合成石墨由石墨化聚合物形成。柔性石墨片4可以通过高聚合物膜(也称为热解石墨片)的热解来制造。由石墨化的聚合物形成的柔性石墨片的前体可以是选自以下几者的聚合物膜:聚苯并恶二唑(pod)、聚苯并噻唑(pbt)、聚苯并双噻唑(pbbt)、聚苯并恶唑(pbo)、聚苯并二恶唑(pbbo)、聚(苯四甲酰亚胺)(pi)、聚(苯撑间苯二甲酰胺)(ppa)、聚(苯撑苯并咪唑)(pbi)、聚(苯撑苯并二咪唑)(ppbi)、聚噻唑(pt)、和聚(对苯撑亚乙烯基)(ppv)。聚苯并恶二唑包括聚苯-1、3、4-恶二唑及其异构体。当以适当的方式热处理时,这些聚合物能够转化成高质量的石墨。尽管用于起始膜的聚合物表述为选自pod、pbt、pbbt、pbo、pbbo、pi、ppa、pbi、ppbi、pt和ppv,但也可以使用其他可通过热处理产生优质石墨的聚合物。

32.可以根据本发明使用的、由合成石墨形成的柔性石墨片4的示例是可从俄亥俄州莱克伍德的neograf

tm solutions llc获得的hitherm

tm

或spreadershield

tm

。另一种合适的石墨片是热解石墨片,例如可从日本matsushita electric components company ltd.,ceramic division获得的panasonic

33.在一个或多个示例中,石墨片4不是泡沫石墨。

34.石墨制品10包括具有第一主表面14和相对设置的第二主表面16的起皱的石墨片12,其中,第二主表面设置在片的、与第一主表面相对的侧。起皱的石墨片12具有厚度tc。

35.由天然石墨形成的起皱的石墨片12具有的厚度tc可以为约50微米至约2mm。在其他示例中,起皱的柔性石墨片12具有的厚度tc为约75微米至约1.5mm。在又一其他示例中,起皱的柔性石墨片具有的厚度tc为约75微米至约500微米。在又一其他示例中,起皱的石墨片具有的厚度tc为约75微米至约300微米。由合成石墨形成的、本发明要求保护的起皱的柔性石墨片12优选具有的厚度tc为约25微米至700微米。在其他示例中,柔性石墨片12具有的厚度tc为约50微米至约600微米。在又一其他示例中,柔性石墨片12具有的厚度tc为约50微米至约500微米。

36.如本文中所使用的,在被起皱之前,柔性石墨片4被认为是基本上二维的片产品。基本上二维的柔性石墨片4具有的厚度t

ag

,该厚度小于在x或y方向的一个方向上延伸的片长度l或在x或y方向的另一方向上延伸的片宽度w中的至少一个的百分之一(%)。相反,石墨制品10被认为是三维制品,其高度h显著大于片的厚度tc。在一个示例中,h比tc大10倍以上。在另一个示例中,h比tc大100倍以上,在又一个示例中,h比tc大1000倍以上。

37.如果在可选实施例中期望如此,则起皱的石墨12也可以包括具有其他材料的层压

件。可以与石墨片4一起起皱的其他材料的例子包括金属箔、塑料、纸和薄陶瓷。

38.三维制品10包括多个大褶皱(通常用20表示)。大褶皱20可以包括凸起大褶皱20a和凹陷大褶皱20b。如本文所用,“凸”和“凹”是相对于同一表面或同一侧定义的。

39.在一个或多个示例中,凸起大褶皱20a和凹陷大褶皱20b可以交替。大褶皱20可以规则地或随机地间隔开。在一个或多个示例中,凸起大褶皱20a和凹陷大褶皱20b可以交替且规则地间隔开。三维制品的高度hi可以是在z方向上、最高的凸起褶皱20a和最低的凹陷褶皱20b之间的距离。在其他示例中,可以使用相邻的凸起大褶皱和凹陷大褶皱之间的平均距离来确定高度hi。在其他示例中,可以使用相邻的凸起大褶皱和凹陷大褶皱之间的中位数距离来确定高度hi。在示例中,其中凸起大褶皱20a和凹陷大褶皱20b以规则间隔开的间距交替,三维制品包括节距pi,节距pi被定义为两(2)个相邻峰之间的距离。最小节距值pi会是起始材料、柔性石墨片4的厚度t的2倍。在起皱之后,张紧片12会减小高度h,并增加节距值pi。在不限制起皱片12的情况下对其进行压缩会减小高度h,并增加节距值pi。在限制起皱片12的同时对其进行压缩会减小高度h,但不会增加节距值pi。

40.如图10所示,微褶皱20可包括笔直部分20c。笔直部分20c的长度通常可以类似于大约高度h。笔直部分20c的长度可以在相邻的大褶皱20之间变化、可以是均匀的或其任何组合。通常,长度20c包括一(1)个或少于1个微褶皱22。

41.大褶皱20a或大褶皱20b可以是均匀的、非均匀的或其任何组合。

42.制品10还包括多个微褶皱22,微褶皱22比大褶皱20小,并且在相邻的大褶皱之间设置有不同微褶皱22的组。如图3所示,每个凹陷大褶皱23和凸形大褶皱21都可以包括微褶皱22。如图3所示,通常可以通过在端视图中显示起皱的片来最佳地示出凸起大褶皱21、凹陷大褶皱23、凸起微褶皱22a和凹陷微褶皱22b。

43.类似于大褶皱20,微褶皱22可以是均匀的、不均匀的或其任何组合。

44.大褶皱20可包括一个或多个微褶皱、优选地为至少两(2)个微褶皱22、更优选地为多于两(2)个微褶皱22。

45.关于微褶皱高度h2与大褶皱高度h之间的高度比较,通常,大褶皱的高度是微褶皱22(其作为大褶皱20的一部分)的高度h2的至少2.5倍。更优选地,大褶皱高度h和微褶皱高度h2之间的高度比至少约为3:1。

46.将微褶皱22的弯曲半径与大褶皱20的弯曲半径进行比较,通常,大褶皱20的弯曲半径是微褶皱22的弯曲半径的至少2.5倍。

47.对于所有上述比较,微褶皱22是包括在特定大褶皱20中的微褶皱。

48.微褶皱22可以是凸起微褶皱22a、凹陷微褶皱22b或其组合。在一个或多个示例中,凸起微褶皱22a和凹陷微褶皱22b可以交替。微褶皱22可以规则地间隔开。在一个或多个示例中,凸起微褶皱22a和凹陷微褶皱22b可以交替且规则地间隔开。可以将微褶皱的高度h2确定为如垂直于最高凸起微褶皱22a和最低凹陷微褶皱22b之间的过程方向测量到的高度差。在其他示例中,可以使用如垂直于相邻的凸起微褶皱和凹陷微褶皱之间的过程方向测量到的平均距离来确定高度3/4。在其他示例中,可以使用如垂直于相邻的凸起微褶皱和凹陷微褶皱之间的过程方向测量到的中位数距离来确定高度3/4。在示例中,其中凸起微褶皱22a和凹陷微褶皱22b以规则间隔开的间隔交替,三维制品包括节距p2,节距p2被定义为相邻的凹陷微褶皱22b之间的距离。在其他示例中,节距p2可以被定义为相邻的凸起微褶皱22a

之间的距离。

49.可以基于厚度t的柔性石墨片4的材料特性以及如下文更详细描述的起皱过程,根据需要设计节距尺寸pi。在一个非限制性示例中,厚度为25微米的合成石墨片4一旦被加工成起皱的石墨片12,就表现出十(10)个褶皱/mm。在另一个示例中,厚度为125微米的天然石墨片4一旦被加工成起皱的石墨片12,就表现出四(4)个褶皱/mm。较薄的起始材料4可能产生具有高得多的褶皱数和更紧密间距的节距pi的起皱的石墨片12。通过在形成起皱的石墨片12之后对其进行拉伸,可以降低褶皱密度。

50.三维制品10具有长度l,该长度在过程方向m上从第一端30延伸到相对的第二端32,如下进一步详细描述。在图2所示的例子中,长度l和过程方向m被示为沿y轴线延伸。在该示例中,制品10还包括沿x方向、垂直于长度和过程方向m延伸的宽度w。在一些示例中,长度l可以长于宽度w。在其他示例中,长度l可以短于宽度w。在又一其他示例中,长度l=w。在实施例中,大褶皱20和微褶皱22可以大致垂直于过程方向m延伸。

51.三维制品10沿其长度l是可塑性的,使得端30和端32可以被拉开(也就是说彼此分开),而不会撕裂或损害起皱的石墨片12的完整性。在石墨化聚合物的情况下,在一个实施例中,三维制品10的可塑性使起皱的石墨片12沿着其长度l延伸达到起皱后其原始长度的约6倍。在其他示例中,三维制品10的可塑性使得起皱的石墨片12沿着其长度l延伸达到起皱后其原始长度的约5倍。在剥离型起皱的石墨片12的情况下,如果用塑性载体使石墨片12起皱,则片12也可以沿着其长度l延伸达到起皱后其原始长度的约6倍。另外,发明人已经观察到,剥离型起皱的石墨片12可以沿着其长度l延伸达到起皱后其原始长度的约4倍。

52.就百分比(%)而言,在施加拉伸力时,石墨片4在施加张力之前不会伸长其长度的超过百分之一(1%)。对于石墨片12,在施加拉伸力之前,它会伸长其长度的至少百分之十(10%)(“塑性伸长”);石墨片12的典型塑性伸长的其他示例包括至少百分之二十五(25%)、至少百分之五十(50%)、至少百分之一百(100%)、至少百分之一百五十(150%)、和至少百分之二百(200%)的百分比。在提交申请时,已观察到高达300%的塑性伸长。

53.在释放负载时,石墨片12确实表现出一定量的弹性恢复,在塑性变形方面,这种在长度上的恢复并不显著。

54.超过弹性极限,起皱片12将不能完全恢复到其原始长度,从而将延伸长度保持大于起皱后其原始长度。但是,如下进一步详细描述,因为起皱片12的结构已经通过起皱作用而永久变形,所以在释放张力之后,没有张力可以使得起皱片12恢复到其起皱前的平坦度和长度。

55.在贯穿平面方向上的压缩下,起皱的石墨片12沿过程方向m、在长度上不可恢复地伸长20%,但在宽度方向w上没有明显伸长。

56.在这些例子中,可以用更大的力将端30、端32拉开,使得起皱的片12返回的长度(在去除力之后)将比原始长度增加,但是石墨不会被撕裂或损害石墨片12的完整性。在其他示例中,可以用低于预定屈服力的力,将端30和端32拉开(在过程方向上彼此拉开),从而在去除力之后长度l的变化不超过预定值。

57.在将石墨片12与石墨片4进行比较时,石墨片12的厚度可以是石墨片4的至少约四倍(4x)。在典型示例中,该厚度可以增加至少约15倍(15x)。迄今为止,可实现的最大厚度增加是大约三十五倍(35x)。无人相信石墨片12可以被充分拉伸,以使石墨片12具有与石墨片

4基本上相同的厚度。可以用游标卡尺跨多个大褶皱20(至少3个大褶皱)来测量制品10的厚度。通常,石墨片12的长度比起始石墨片4的长度短至少约百分之十(10%)。在其他实施例中,石墨片12的长度比石墨片4的原始长度短多达百分之九十(90%)。

58.石墨片12的大褶皱数量的典型节距至少是起始材料石墨片4的厚度的至少约两倍(2ts)。在特定示例中,节距至少为50微米,并且可以达到2mm。

59.如图4a至图4d所示,可以通过起皱过程以产生上述的大褶皱20和微褶皱22,来形成起皱的石墨片12。在起皱过程中,如图所示,柔性石墨片4设置在可选载体40的表面38上。在一个或多个示例中,载体表面38具有足够高的摩擦力,以对抗石墨沿载体表面的运动,以使石墨4起皱,如下更详细地描述。

60.在一个或多个其他示例中,将石墨4结合到载体表面38上,形成具有足够高粘结性的粘结结合,以对抗石墨4沿着载体表面38的运动,从而使石墨起皱,如下更详细地描述。

61.如图5所示,载体表面38可以是平坦的。在其他示例中,可选载体可以是yankee缸40’的表面,其具有如图6所示的圆柱形载体表面38’。载体通常比片4的整个宽度稍宽。圆柱形表面38’形成到一个或多个压辊(未显示)的计数(countemip),并提供平台,在平台上发生起皱。

62.在一个或多个其他示例中,载体可以是衬里(liner)。石墨4可被结合到衬里,使得石墨和衬里之间的粘结附着对抗刮擦,从而使石墨起皱,如下进一步详细描述。

63.在被称为起皱的受控过程中,使刀片(其称为刮刀60)与载体表面38接触,以从载体表面刮除石墨。刮刀60具有在横向过程方向(cross-process direction)上测量的宽度,该宽度比石墨片4的宽度宽。该过程的变型可以包括刮刀60,刮刀60可以是有间隙的(也称为缺口)刮刀。这将为石墨片12提供变化的纹理。其也可以称为条纹状起皱的石墨片。

64.就在到达刮刀之前,石墨片4的石墨碳原子3通过c-c键彼此附接。起皱的一种功能是破坏或改变薄片的定向,以使片在z方向上膨胀远离载体表面38或载体表面38’(视情况而定),从而使石墨层与载体表面部分分离,如图4a所示。由旋转的yankee或通过移动平坦载体而赋予破坏这些键的能量,通过粘结剂将石墨粘结到载体上而形成的粘结结合,片4被牢固地保持在该载体上。当大多数粘结剂与石墨4分离时,一些粘结剂可能会留在石墨上并将相邻的褶皱粘结在一起。移动片4撞击固定的刮刀60,并且发生能量转移,该能量转移足以引起c-c键的部分破坏,并且将石墨4沿着刮刀处的界面从载体表面38脱粘,从而足以将石墨从载体表面上提起,以形成微褶皱22。在石墨未结合到载体表面的其他示例中,这种能量转移发生,这引起c-c键部分破坏,其足以将石墨从载体表面38上沿载体表面的一部分提起,以形成微褶皱22。应当理解,在其他示例中,刮刀60可抵靠固定的石墨片4移动,或者在其他示例中,刮刀60和石墨片均在朝向彼此的方向上移动。

65.除了使得片在z方向上膨胀外,一些石墨4也会屈曲和弯曲。取决于载体表面38的粘结强度和/或摩擦系数,膨胀并屈曲的片会从载体表面释放一段短距离d,如图4a所示。应当理解,载体表面的粘结强度越强和/或摩擦系数越强,则图4a中所示的该距离d越短。因此,在保持抵靠在载体表面38上的石墨片与刮刀表面62再次碰撞并且重新开始该过程之前,形成了小褶皱,小褶皱在本文称为石墨皱褶的微褶皱22。

66.由石墨的微褶皱22形成的完整的起皱的石墨12连续地移动离开沿着刮刀60的端形成的起皱袋。如果需要,可以将起皱的石墨12卷绕在卷轴上。已经发现,如果不使用卷轴,

则三维石墨制品10不会自然地将自身卷成卷。起皱的石墨12比未起皱的片4更容易卷绕,这是因为通过刚才描述的起皱过程,已经提高了幅材方向的柔性。可以使用卷带盘,或者可以将生成的材料掉入收集箱中,以保持最大可塑性。

67.在起皱期间,当发生c键断裂时,石墨片4首先沿z方向(即垂直于过程方向(y轴线)和横向过程方向(x轴线)的方向)膨胀,其次,如上所述,通过形成微褶皱22的起皱动作膨胀。起皱的石墨并不完全均匀地仅由微褶皱22组成。相反,起皱的三维石墨制品包括较大的大褶皱20,其间散置有多个较小的微褶皱22,如上所述。

68.在其他示例中,刮刀60可以在横向过程方向上来回移动,以在三维制品10的石墨中产生锯齿形图案。

69.如图5和图6所示,更详细地示出了起皱袋(大致以300显示)的几何形状。由袋角302限定起皱袋300,袋角302是刀面62在刀片边缘62接触载体表面38的接触线处,与石墨4形成的角度。在载体表面38’不平坦(例如圆柱形的yankee表面)的示例中,在刀面62和在刀片边缘62接触载体表面38’的位置处的切线之间形成了袋角302。

70.袋角302由刀片斜角(blade bevel angle)306确定,刀片斜角306是刀面62与载体表面(或其切线)在接触点64处形成的角度。刀片斜角306是在刀面62和刀片基部66之间形成的角度。刀片基部66从刀片座68延伸,以形成滑动磨损角(sliding wear angle)308。滑动磨损角308由刀片座角310减去刀片偏转角312确定。在刀片基部66离开刀片座68和载体表面38(或其切线)处,在刀片基部66之间形成刀片座角310。滑动磨损角308减少了在接触线64处的刀片偏转的量。刀片偏转部分地由刀片材料和刀片伸出的长度决定。刀片伸出量是刀片基部66的、从刀片座68延伸到刀片边缘62的长度。刀片的材料示例可以包括金属、陶瓷或碳化物材料。刀片可以涂有类似的材料。

71.在特定实施例中,滑动磨损角308的范围可以从大约15度到40度。最终的滑动磨损角308被两种方式限制。如果滑动磨损角308太小(小于约15度),则其脱离片的能力会受到损害,并且片会绕过(bypass)或堵塞刀片,从而导致幅材断裂。如果该角度太大(超过40

°

),那么它将对载体表面38施加太多的摩擦,并且在载体表面中的磨损或由颤动引起的损坏成为问题。因此,尽管可以想到其他角度,但是通常刀片座角为17

°

至19

°

。为了获得被认为相对更敞开的袋角,可以将刀片以达60

°

的倾斜角306倾斜。起皱袋越敞开(袋角大于90

°

),刀片越容易产生节距p2较小的微褶皱。大褶皱的幅度或高度h通常随着袋角更敞开而减小。由小于90

°

的袋角形成的相对敞开幅度较小的起皱袋会在起皱过程中增加大褶皱的高度h。

72.刀片伸出量可以确定袋角的微调,因为如果增加伸出量,则刀片的偏转可以打开袋。但是,较大的伸出量也会使刀片振动更大,并且还可能导致绕过。尽管可以使用15mm至35mm的伸出量,但优选使用20mm至25mm的伸出量,在其他示例中,可以使用10mm至50mm的伸出量。为了实践本文公开的实施例,以上角度和测量值是示例性的并且不应被认为是限制性的。

73.石墨对载体的粘结影响脱粘,必须克服该脱粘以形成微褶皱和大褶皱。

74.粘结剂的示例可以包括丙烯酸类psa。没有特别限定包含在第一psa层中的psa的种类。该psa可以为包含选自能够作为psa的构成成分的各种聚合物(psa聚合物)中的一种或两种或多种的、作为基础聚合物的psa,例如丙烯酸类聚合物、聚酯、氨基甲酸酯基聚合物、聚醚、橡胶基聚合物、硅酮基聚合物、聚酰胺和氟基聚合物。从例如psa性能和成本方面

的角度,可以有利地使用包含丙烯酸类聚合物或橡胶类聚合物作为基础聚合物的psa。其中,优选包含丙烯酸类聚合物作为基础聚合物(丙烯酸类psa)的psa。现在将主要解释以下模式:第一psa层是由丙烯酸类psa构成的psa层(即丙烯酸类psa层),但是此处公开的特征中的第一psa层不意图被限制到丙烯酸类psa层。

75.在其他示例中,粘结剂可以包括施加到pet载体上的硅树脂层。

76.相对较弱的粘结剂将更容易断裂,从而产生具有高起皱幅度的粗皱褶(如测得h相对较长)和低频(如测得节距p相对较长)。相对较强的粘结剂将较不容易使粘结剂结合断裂,从而产生细皱褶、如测得h相对较短的低幅度,以及如测得节距p相对较短的高频。

77.三维制品10的柔性特性使制品非常适合用作可承受高温的垫圈或密封件。此外,与典型的基本上二维的柔性石墨片相比,柔性特性使得能够对制品进行冲压、拉制或压制以形成更多种形状。

78.三维制品10的柔性特性使制品非常适合用作可承受高温的热界面。

79.此外,与典型的基本上二维的柔性石墨片相比,柔性特性使得能够对制品进行冲压或压制以形成更多种形状。

80.石墨制品12可以用作热界面。如图7所示,热界面的主要功能是在柔性石墨片12的第一表面14与电子部件的外表面之间形成足够的有效热连通,以在可接受的接触压力下从热源最大程度地去除热量。石墨制品10还提供作为热界面的第二功能,其提供电子部件表面的增大的有效表面积,以促进从电子部件的散热,因此,石墨制品10用作散热器(thermal spreader)或散热器(heat spreader)。

81.制品的应用可以包括在这样的环境中用作热界面:例如消费电子产品,白色家电,汽车、商用或机车车辆的传动系统,电信,热电子装置和工业设备。

82.本文所述的制品可具有以下所有优点中的任何一个优点:低接触电阻、优异的厚度热导率、较高的面内热导率、相对较高的结合线厚度、以及与平面石墨片相比,对变化的厚度和粗糙度的较高适应性。一个优点是作为大面积的热界面材料。与传统的热界面材料相比,该材料的其他优点包括更低的热阻,增大的可压缩性和更高的面内导热率。

83.与未起皱的石墨片4相比,石墨制品10具有增大的可塑性。与石墨片4相比,增大的可塑性赋予制品10弯曲、被模制、被挤出成三维形状的能力的提高。制品的可塑性使其能够围绕物体被拉制或形成围合件。在图15a、图15b和图16中显示这样的示例。

84.石墨制品10已经形成为emi,该emi同时围绕5个侧面上的emi源,而没有任何泄漏。emi还从同一包装中除去热量,并沿着第六侧面向外散发热量。

85.石墨化的聚合物石墨片12表现出比对照石墨片4提高的屏蔽效果。根据astm测试方法d4935“屏蔽效果”来测试石墨片12。起皱的石墨片12在2ghz至6ghz的频率范围内显示出至少10db的屏蔽效果的提高。而且,屏蔽的有效性随着频率在该范围上的增加而增加。条纹状石墨片12(通过缺口刮刀60起皱)在整个频率范围内显示出1.3db/mhz的斜率,比对照石墨片4增加了约6倍,石墨片12(通过笔直刮刀60起皱)在整个频率范围内显示出3.8db/mhz的斜率,增加了约20倍。因此,本文公开的起皱的石墨12在2ghz至6ghz范围内的频率上显示出屏蔽效果的提高,其中,最佳拟合线的斜率具有以下斜率:至少0.6db/mhz,优选地至少0.8mhz和更优选至少1.0db/mhz。

86.此外,拉制的石墨片12可被夹紧而不会撕裂。

87.石墨制品12具有极好的不渗透性,使得起皱的石墨12可以用于封闭流体以及其他类型的物质。关于水蒸气透过率(“wvtr”)(也可以被称为湿气透过率(“mvtr”)),优选地,实施例可以具有不超过约20gm/m

2-天@60%rh@20℃的wvtr。其他优选的wvtr包括不超过约15gm/m

2-天@60%rh@20℃的wvtr;不超过约10gm/m

2-天@60%rh@20℃的wvtr,以及不超过约5gm/m

2-天@60%rh@20℃的wvtr。另一个实施例显示出小于1.0gm/m

2-天@60%rh@20℃的不渗透性。另一实施例已显示出0.05gm/m

2-天@60%rh@20℃的不渗透性。确定这种wvtr的测试方法是astm f-1249。

88.关于氧气透过率(“otr”),优选的实施例具有的otr不超过150cc/m

2-天-atm@23%受控的rh。其他优选的otr包括不超过100cc/m

2-天-atm@23%受控的rh,不超过75cc/m

2-天-atm@23%受控的rh,不超过50cc/m

2-天-atm@23%受控的rh,以及不超过25cc/m

2-天-atm@23%受控的rh和不超过10cc/m

2-天-atm@23%受控的rh。确定otr的测试方法是astm f-1927。

89.再次参考图7,三维制品可用于形成由设置在第一材料100和第二材料102之间的制品所组成的层压件。在一个示例中,第一材料与第二材料相同。在其他示例中,第一材料和第二材料不同。在两种材料起皱的情况下,由微褶皱和大褶皱形成的互锁褶皱可在上部材料和下部材料之间形成类似于维可牢的连接。上部材料和下部材料可通过起皱的石墨界面进一步隔离。以这种方式,原本可能彼此反应或必须保持彼此分离的材料现在可以通过由制品10组成的该薄层相互连接。

90.石墨片12的另一种应用是形成具有三层或更多层石墨片12作为这种芯的层压件的芯。对于这种层压件的外表面,石墨片4可以用于一个或两个表面。可选地,可以将不同的材料用于层压件的外表面,例如但不限于金属箔。所得层压件类似于波纹板。这样的层压件可以在层压件的x方向和y方向上都具有高的弯曲强度。这样的层压件可以具有结构应用。

91.从石墨化的聚合物开始,起皱的石墨片12可以用作多层层压件的芯,从而增加层压件的强度或导热性或电介电特征。单层起皱片12以类似于波纹纸的方式,为层压件增加强度。即使起皱片12的几何轮廓不均匀,也已观察到强度的增加。

92.本文所述的石墨制品10具有高的比表面积,该比表面积是相对于制品10所占据的足迹的面积而言的表面14或表面16的面积。该比表面积也可以表达为当制品拉伸出时,制品的表面积除以制品10占用的面积(也称为足迹)。该比表面积大致为3:1至10:1,在其他示例中为2:1至20:1。

93.如图8所示,制品比表面积的增加以及由微褶皱和大褶皱形成的狭窄通道为液体提供了结合区域,该液体为例如那些用于改善润湿性和/或降低接触阻力的液体。这对于将制品用作热界面的应用很有用。可以在表面14或表面16中添加油脂以及油(例如富布林油、合成油或其他油),以改善制品10的导热性。在其他示例中,本发明中使用的油包括多种物质,包括例如矿物油、植物油、动物油、香精油、食用油、合成油(如硅油)及其组合。用于本发明的矿物油包括例如链烷烃矿物油、环烷矿物油、基于中间体的矿物油等。用于本发明的矿物油通常是石油基的,并且包括脂族、芳族和混合基础油。用于本发明的矿物油的具体示例包括中性油、中重力中性油、重中性油、光亮油、和普通润滑剂(例如发动机油),以及药用油(例如精制石蜡油)。用在本发明的植物油可以主要来自种子或坚果,并且包括菜籽油、油、低芥酸菜子油、大豆油、玉米油、棉籽油、亚麻子油、橄榄油、桐油、花生油、草甸泡沫油、葵花

籽油、大豆油、红花油、荷荷巴油、棕榈油、蓖麻油、椰子油等。植物基油可以例如从转基因植物中获得,或者通过水洗、精制、酯化、水解等进行修饰。用于本发明的动物油包括鱼油、鱼肝油、油酸等。用于本发明的香精油包括衍生自花、茎和叶(并且通常整个植物)的液体。这些油可以包括通常用于化妆品中的油。另外,传统的食用油可用在本发明中。这些油来自水果或种子和植物。最常见的是玉米、椰子、大豆、橄榄、棉籽和红花。这些油具有不同程度的饱和度。最后,合成油可用在本发明中。合成油是酯型油、聚烯烃低聚物或烷基化苯。

94.本发明的另一个实施例是一种制备热界面材料的过程。该过程包括提供具有微褶皱和大褶皱的石墨制品。提供油、油脂或蜡中的一种(以下统称为“油”),并使所述油与石墨片接触,直到微褶皱和大褶皱中包含约2%至约75%(按重量计)的油为止。

95.通过使片与氟化合成油接触直到氟化油吸收到石墨中,将氟化合成油添加到起皱片12中,以获得包含约2%重量份至约75%重量份的油的起皱的石墨片。在其他示例中,石墨片包含约2%重量份至约50%重量份的油,在又一其他示例中,石墨片包含约2%重量份至约20%重量份的油,在又一其他示例中,石墨片包含约10%重量份至约50%重量份的油。

96.如图9所示,可将起皱的片12压延在间隔开的卷r之间,以提供具有受控的最大厚度的压延的制品10’,该压延的制品10’更适合于应用,而不会显著降低制品的可压缩性。压延减小了图2中所示的凸起大褶皱和凹陷大褶皱之间的高度hi的变化。取决于卷间距,这种新材料10’可以保持高度可压缩性和顺应性,或者其可以具有更高的密度。此步骤是可选的。

97.还可应用例如聚酰亚胺或pet的介电材料,将弹性石墨皱褶的顺应性与具有高电压击穿特性的材料相结合。可替代地,硅树脂的高柔性层可以填充空隙或施加到表面上,以降低复合材料的电导率,同时,使热通量穿过整个石墨复合材料。石墨片的连续性质可确保连接上表面和下表面的色带的间距相对均匀,而无需其他基质材料。

98.起皱不同于压花。压花将材料垂直于其平面压缩,而由于起皱引起的压缩不会垂直于要起皱的材料平面发生。

99.示例

100.现在参照图11至图14,测试起皱的石墨片12承受拉伸应力的能力。

101.为了比较的目的,将拉伸力tf(图11所示)施加到用作对照样品的石墨片4上(如112所示)和起皱的石墨片12的两个样品上(如114和116上所示)。沿起皱方向(也称为过程方向)施加拉伸力tf。图11示出了在施加拉伸力tf之前的样品112、样品114和样品116。图12示出了在施加拉伸力tf之后的样品112、样品114和样品116。

102.起皱的石墨片的第一样品114包括起皱的大褶皱20和微褶皱22,其大致上垂直于所施加的拉伸力tf延伸。如图13和图14所示,第一样品114承受了石墨片112的约1/2负载。第一样品114具有这样的优点:其伸长其原始长度的约3倍,并且比对照样品112长至少约50倍,如图12所示。

103.起皱的石墨片的第二样品116包括起皱的大褶皱20和微褶皱22,其大致上平行于所施加的拉伸力tf延伸。如图13和图14所示,第二样品116能够承受施加到石墨片112的负载的2倍以上。第二样品116伸长了与对照样品112大致相似的量、大约相同的数量级。第二样品116的宽度在拉伸力施加期间也增加了至少20%,如图12所示。

104.mts/instron拉伸测试设备用于上述测试。拉伸测试程序根据设备的使用说明书。

它类似于astm d638。所有样品112、114和116均由合成石墨形成。样品114和样品116由粗糙度大约是样品112的四倍的合成石墨材料形成。

105.在比较在至少250kpa的压力下的石墨片的起皱样品和未起皱样品的热阻抗时,对于起皱的剥离型的石墨片12,厚度增加约4倍至7.5倍的片12表现出与其未起皱的对应件(例如石墨片4)相似的阻抗。对于石墨化的聚合物石墨片4,用笔直的刮刀起皱的起皱样品在其厚度约为其未起皱的石墨片厚度的2.5倍至4倍时,表现出相似的阻抗。对于用带缺口刮刀60起皱的石墨片12,对于类似的热阻抗,其表现出两倍厚度或更多倍厚度。从该测试中,应注意到,条纹状起皱片12具有的厚度为笔直的起皱片12的厚度的约1/2。根据astm d5470测试方法进行测试。

106.另外,将起皱的石墨片12的热阻抗与一些现有的间隙垫的热阻抗进行比较。测试的现有间隙垫的厚度至少约500微米至约1mm。使用上述astm d5470测试。采样的现有间隙垫包括1mm(未压缩)的fujipoly 100xr-m,500微米的fujipoly 50xr-m(未压缩)。在700kpa的压力下,起皱的石墨片通过表现出较低的热阻抗,始终优于现有的间隙垫。对于具有约1mm的未压缩厚度的天然石墨起皱的石墨片12,天然起皱的片12相对于现有的间隙垫,表现出热阻抗降低5%至50%之间。对于石墨化的聚合物起皱的石墨片,其表现出热阻抗降低量比对照样本降低了0.5倍至2.5倍。对于具有厚度约500微米的石墨化聚合物石墨片12,继续是这种相同趋势。起皱片表现出的热阻抗降低量为对照间隙垫的约2.5倍至4倍。

107.在700kpa接触压力下的样品热阻抗结果包括小于0.5℃*cm2/w,小于0.35℃*cm2/w和小于0.20℃*cm2/w。

108.在比较石墨化的聚合物起皱片12的面内扩散率时,其在片12的x方向和y方向上的面内扩散率的差为至少15%。石墨化的聚合物起皱片12的面内扩散率的差的非限制性另一示例为至少20%、至少30%、至少40%和至少50%。对于剥离型的天然石墨起皱片12,x方向和y方向上的面内扩散率的差至少为百分之五(5%)。剥离型的天然石墨起皱片12的面内扩散率的差的非限制性另一示例为至少15%、至少20%、至少30%、至少40%和至少50%。在bethel ta33热分析仪上测试了这种扩散率。

109.现在参考图17,感兴趣的起皱的石墨的一个特定实施例是起皱的石墨片(大致以200示出),其具有一个或多个起皱部分202和一个或多个未起皱部分204。另一个实施例是位于两(2)个非起皱部分之间的、仅具有一(1)个起皱部分的石墨片。另一个实施例是位于两(2)个起皱部分之间的、仅具有一(1)个未起皱部分的石墨片。

110.列举的示例包括:

111.1、一种石墨制品,包括:起皱的石墨片,其具有第一主表面和与第一主表面相对设置的第二主表面,起皱的石墨片具有多个大褶皱和多个微褶皱,其中,相邻于多个大褶皱中的每个大褶皱的多个微褶皱中的每个微褶皱具有的高度小于相邻的大褶皱的高度。

112.2、根据示例1所述的石墨制品,其中,所述大褶皱包括凸起褶皱和凹陷微褶皱。

113.3、根据示例1或示例2所述的石墨制品,其中,所述大褶皱包括交替的凸起褶皱和凹陷微褶皱。

114.4、根据前述示例中任一示例所述的石墨制品,其中,大褶皱包括规则间隔开的交替的凸起褶皱和凹陷微褶皱,其节距定义为相邻的凸起褶皱和相邻的凹陷微褶皱中的至少一个之间的距离。

115.5、根据示例1至示例4中任一示例所述的石墨制品,其中,从横截面观察石墨制品可以看到凸起褶皱和凹陷微褶皱。

116.6、根据前述示例中任一示例所述的石墨制品,其中,所述石墨制品还包括在所述微褶皱中包含的油。

117.7、根据前述示例中任一示例所述的石墨制品,其中,所述石墨制品表现出弹性性质和/或塑性性质。

118.8、根据前述示例中任一示例所述的石墨制品,其中,所述制品的伸长率包括所述制品的原始长度的至少10%。

119.9、根据前述示例中任一示例所述的石墨制品,其中,在x-y方向上的面内扩散率的差包括至少15%。

120.10、根据前述示例中任一示例所述的石墨制品,其中,所述石墨制品包括热界面。

121.11、根据前述示例中任一示例所述的石墨制品,其中,所述石墨制品在约700kpa的接触压力下,表现出小于0.5℃*cm2/w的热阻抗。

122.12、根据前述示例中任一示例所述的石墨制品,其具有至少为0.5mm的厚度。

123.13、一种制造三维制品的方法,包括:提供设置在载体上的石墨片,其中,所述载体包括pet或者粘结涂覆表面;定向刀片以与石墨片形成角度;以及使用刀片将石墨刮离载体,从而在石墨片上形成重复的微褶皱。

124.14、根据示例13所述的方法,其中,所述微褶皱包括凸起微褶皱和凹陷微褶皱。

125.15、根据示例13或示例14所述的方法,其中,微褶皱包括规则或不规则间隔开的交替的凸起微褶皱和凹陷微褶皱,其具有的节距定义为相邻的凸起微褶皱和相邻的凹陷微褶皱中的至少一个之间的距离。

126.16、根据示例13至示例15中任一示例所述的方法,其中,使用刀片将石墨刮离载体,从而在石墨片上形成重复的大褶皱。

127.17、根据示例13至示例16中任一示例所述的方法,其中,大褶皱包括交替的凸起大褶皱和凹陷大褶皱。

128.18、一种制品,其包括起皱的柔性石墨片。

129.19、根据示例18所述的制品,其中,所述柔性石墨片包括剥离型石墨片的压缩颗粒的片和/或石墨化聚合物的片。

130.20、根据示例18或示例19所述的制品,其中,所述起皱的柔性石墨片的伸长率为其原始长度的至少10%。

131.21、根据示例18至示例20中任一示例所述的制品,其中,所述制品在x-y方向上的面内扩散率的差为至少15%。

132.22、根据前述示例18至示例21中任一示例所述的制品,其中,所述制品在约700kpa的接触压力下,具有小于0.5℃*cm2/w的热阻抗。

133.23、根据示例18所述的制品,其中,所述起皱的柔性石墨片包括整体制品。

134.24、根据示例18所述的制品,其中,所述制品的氧气透过率不超过150cc/m

2-天-atm@23%受控的相对湿度。

135.25、根据示例18所述的制品,其中,所述制品的湿气透过率不超过20gm/m

2-天@60%相对湿度@20℃。

136.26、根据示例18所述的制品,其中,所述制品在约700kpa的接触压力下,具有小于0.5℃*cm2/w的热阻抗。

137.27、根据示例18所述的制品,还包括形成制品的外层或内层的热塑性层。

138.28、一种起皱柔性石墨制品本身。

139.上面的描述旨在使本领域技术人员能够实践本发明。并非旨在详细描述所有可能的修改和变型,本领域技术人员在阅读说明书之后,这些变化和修改将对于本领域技术人员而言将变得显而易见。但是,所有这些修改和变型都应包括在由所附权利要求书限定的本发明的范围内。

140.因此,尽管已经描述了石墨制品的新的和有用的应用以及如何制造这种石墨制品的本发明的特定实施方式,但是,除非所附权利要求书中阐明,否则并不意图将这种参考理解为对本公开范围的限制。可以以其任何组合来实践以上讨论的各种实施例。

141.本技术还涉及以下各项:

142.项1、一种石墨制品,包括:

143.起皱的石墨片,所述起皱的石墨片具有第一主表面和与所述第一主表面相对设置的第二主表面,所述起皱的石墨片具有多个大褶皱,每个大褶皱具有多个相关联的微褶皱,其中,每个微褶皱小于相关联的大褶皱。

144.项2、根据项1所述的石墨制品,其中,所述大褶皱包括凸起大褶皱和凹陷大褶皱。

145.项3、根据项1或项2所述的石墨制品,其中,所述大褶皱包括交替的凸起大褶皱和凹陷大褶皱。

146.项4、根据项1至项3中任一项所述的石墨制品,其中,所述起皱的石墨片的厚度(tc)为50微米至2mm。

147.项5、根据项1至项4中任一项所述的石墨制品,其中,所述石墨制品的高度(h)比所述起皱的石墨片的厚度(tc)大100倍以上。

148.项6、根据项1至项5中任一项所述的石墨制品,其中,大褶皱包括至少两个微褶皱。

149.项7、根据项1至项6中任一项所述的石墨制品,其中,至少一个所述大褶皱与至少一个所述微皱褶之间的高度比为至少3∶1。

150.项8、根据项1至项7中任一项所述的石墨制品,所述石墨制品布置成具有在z方向上至少0.5mm测量值的三维形状。

151.项9、根据项1至项8中任一项所述的石墨制品,其中,所述石墨制品还包括在所述大褶皱中包含的油。

152.项10、根据项1至项9中任一项所述的石墨制品,其中,所述石墨制品表现出弹性性质和/或塑性性质。

153.项11、根据项1至项10中任一项所述的石墨制品,其中,所述制品的伸长率包括所述制品的原始长度的至少10%。

154.项12、根据项1至项11中任一项所述的石墨制品,其中,在x-y方向上的面内扩散率的差包括至少15%。

155.项13、根据项1至项12中任一项所述的石墨制品,其中,所述石墨制品包括热界面。

156.项14、根据项1至项13中任一项所述的石墨制品,其中,所述石墨制品在约700kpa的接触压力下,表现出小于0.5℃*cm2/w的热阻抗。

157.项15、一种起皱的石墨片,所述起皱的石墨片具有第一主表面和与所述第一主表面相对设置的第二主表面,所述起皱的石墨片具有多个大褶皱,每个大褶皱具有多个相关联的微褶皱,其中,每个微褶皱具有的高度小于相关联的大褶皱。

158.项16、根据项15所述的片,其中,所述起皱的石墨片的厚度(tc)为50微米至2mm。

159.项17、根据项15或项16所述的片,其中,所述起皱的石墨片的高度(h)比所述起皱的石墨片的厚度(tc)大100倍以上。

160.项18、根据项15至项17中任一项所述的片,其中,每个大褶皱包括至少两个微褶皱。

161.项19、根据项15至项18中任一项所述的片,其中,至少一个所述大褶皱与至少一个所述微皱褶之间的高度比为至少3∶1。

162.项20、一种制造石墨制品的方法,包括:

163.提供设置在载体上的柔性石墨片,其中,载体表面具有足够高的摩擦力,以对抗所述石墨片沿着所述载体表面的移动,或者其中,所述石墨片被粘结结合到所述载体表面上;

164.定向刀片以与所述石墨片形成角度;以及

165.使用所述刀片将石墨刮离所述载体,从而在所述石墨片上形成重复的大褶皱和微褶皱。

166.项21、根据项20所述的方法,其中,所述刀片具有基部,所述基部从刀片座延伸,并形成15度至40度的滑动磨损角。

167.项22、根据项20或项21所述的方法,其中,所述刀片具有0度至60度的刀片斜角。

168.项23、根据项20至项22中任一项所述的方法,其中,所述刀片具有15mm至35mm的刀片伸出量。

169.项24、根据项20至项23中任一项所述的方法,其中,所述石墨片包括剥离型的石墨片的压缩颗粒的片和/或石墨化的聚合物的片。

170.项25、根据项20至项24中任一项所述的方法,所述方法还包括冲压、拉制和/或压制所述起皱的石墨片的步骤。

171.项26、根据项20至项25中任一项所述的方法,所述方法用于制造根据项1至项14中任一项所述的石墨制品。

172.项27、一种制品,所述制品包括根据项1至项14中任一项所述的石墨制品或根据项15至项19中任一项所述的起皱的石墨片。

173.项28、一种制品,所述制品包括起皱的柔性石墨片。

174.项29、根据项27或项28所述的制品,其中,所述起皱的柔性石墨片的伸长率为其原始长度的至少10%。

175.项30、根据项27至项29中任一项所述的制品,其中,所述制品在x-y方向上的面内扩散率的差为至少15%。

176.项31、根据项27至项30中任一项所述的制品,其中,所述石墨制品是整体制品。

177.项32、根据项27至项31中任一项所述的制品,所述制品是由设置于第一材料和第二材料之间的石墨制品组成的层压件。

178.项33、根据项27至项32中任一项所述的制品,其中,所述制品在约700kpa的接触压力下,表现出小于0.5℃*cm2/w的热阻抗。

179.项34、根据项27至项33中任一项所述的制品,所述制品还包括形成所述制品的外层或内层的热塑性层。

180.项35、根据项1至项14中任一项所述的石墨制品或根据项15至项19中任一项所述的起皱的石墨片作为热界面的用途。

181.项36、根据项1至项14中任一项所述的石墨制品或根据项15至项19中任一项所述的起皱的石墨片的用于形成围合件的用途。

182.项37、一种起皱的柔性石墨制品本身。

183.项38、根据项37所述的制品,在施加拉伸力时,所述制品能够具有大于10%且高达300%的伸长率,其中,所述力是在垂直于起皱的大褶皱的方向上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1