一种豆渣粉干燥加工装置及方法与流程

1.本发明涉及豆渣干燥加工技术领域,特别涉及一种豆渣粉干燥加工装置及方法。

背景技术:

2.豆渣是一种含高水分、高蛋白的物料,因此对烘干工艺具有较高的要求,不能一次性烘干,同时温度不能过低,否则易使烘出的物料干湿不均。

3.目前关于豆渣的干燥技术,除了在干燥设备上进行设计创新外;大多集中在降低干燥的豆渣中抗营养因子含量的方法:即使用射流冲击干燥技术对使用稳定的温度对豆渣进行干燥。但是,使用一直使用稳定的温度对豆渣进行干燥会导致豆渣容易发生结团,内部难以干燥,并且具有较高的能耗。而一般的豆渣干燥技术使用高温闪蒸技术,则容易导致干燥的豆渣发生变色,异味较大,并且营养损失较大,使得豆渣的应用范围缩小。

技术实现要素:

4.本发明要解决的技术问题是提供一种豆渣粉干燥加工装置及方法,解决现有的豆渣在干燥过程中容易发生结块、变色和产生豆腥味等问题。

5.为了解决上述技术问题,本发明的技术方案为:

6.本发明的目的之一是提供一种豆渣粉干燥加工装置,包括支架、层状叠放在所述支架上的若干托盘和通过若干弹力带与支架相连接的振动泵,每个所述托盘底部开设有致密的气孔。

7.优选的,所述支架由四根主支撑杆组成棱柱状的四条主轴,相邻两根主支撑杆之间通过若干短支撑杆相连接。

8.优选的,所述主支撑杆为空心结构。

9.本发明的目的之二是提供一种使用所述的干燥加工装置对豆渣粉进行干燥加工的方法,所述方法包括:

10.(a)将豆渣平铺在托盘内,启动振动泵带动托盘及其内的豆渣振动;

11.(b)通过分段式热风对托盘内的豆渣进行热风干燥,得到干燥的豆渣。

12.优选的,步骤(a)中豆渣平铺在托盘内的厚度为1.0-2.5cm,优选为1.0-1.5cm。

13.优选的,步骤(b)中的分段式热风干燥包括:第一段烘干:50-70℃热风干燥2-5h;第二段烘干:60-80℃热风干燥2-5h;第三段烘干:60-80℃热风干燥0.5-2h。

14.优选的,所述方法还包括将得到的干燥的豆渣进行保温1-3小时后,粉碎、过筛分选得到豆渣粉。

15.采用上述技术方案,本发明通过分段式烘干以及托盘振动的方式,对豆渣进行烘干,可以解决豆渣大面积结块的问题,并且减少豆渣中的蛋白质等热敏性营养物质的损失,改善豆渣在干燥过程中变色以及豆腥味较重的问题,同时能够充分利用能源,节省能耗,降低生产成本;最后将烘干的豆渣进行粉碎过筛,得到白色、无明显豆腥味的豆渣粉。

附图说明

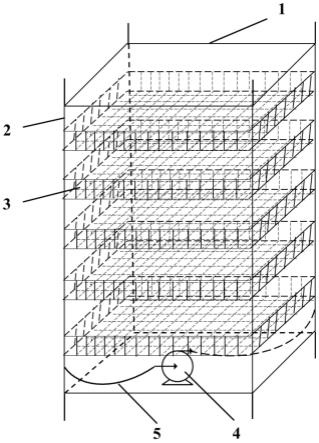

16.图1为本发明的干燥加工装置的结构示意图;

17.图2为本发明的干燥加工方法的流程图。

18.图中,1-支架,2-主支撑杆,3-托盘,4-振动泵,5-弹力带。

具体实施方式

19.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

20.实施例1

21.如图1所示,一种豆渣粉干燥加工装置,包括支架1、层状叠放在所述支架1上的若干托盘3和通过若干弹力带5与支架1相连接的振动泵4,每个所述托盘3底部开设有致密的气孔,以便于更好的热交换,干燥时在托盘3内放上纱布,防止干燥后的豆渣掉落。

22.使用时,在振动泵4的振动带动下,弹力带5将振动力传导至支架1上的托盘3上,从而带动托盘3小幅振动,实现在豆渣干燥的过程中,托盘3进行振动将豆渣翻动,达到豆渣受热均匀,减少结块和能源消耗的效果;在实际使用过程中,可以在振动泵4上电连接定时器,从而能够按照设置进行定时工作。

23.继续如图1所示,为了保证干燥加工装置整体的结构简单和有效性,同时降低生产成本,所述支架1由四根主支撑杆2组成棱柱状的四条主轴,相邻两根主支撑杆2之间通过若干短支撑杆相连接,在实际使用过程中,主支撑杆2通常采用圆柱形的长管结构,短支撑杆根据实际需要摆放的托盘3层数进行均匀设置,这种支架1结构简单、成本低廉且不会在干燥过程中对托盘3内的豆渣粉进行遮挡,保证豆渣粉的干燥效果。

24.继续如图1所示,为了保证振动泵4的振动力通过弹力带5能够有效传导到托盘3上,主支撑杆2通常设置为空心结构,便于振动力的快速有效传导。

25.实施例2

26.如图2所示,将一定量的湿豆渣铺在底部带有气孔的托盘3中,使得豆渣的厚度控制在1.3cm左右,底部垫上纱布防止豆渣掉落,将铺好豆渣的托盘3摆放在烘箱中,并保证相邻两个托盘间的垂直摆放以保证一定的间隙。首先采用60℃干燥热风干燥3h,可以快速将豆渣的水分从80%左右降至50-60%;由于豆渣含水量降至40%左右时,较难干燥,故需要升温,采用70℃干燥3h,将豆渣中的水分降至15-20%左右;最后采用70℃继续干燥1h,让豆渣中的含水量降至10%以下。并且通过调控振动泵4的振动,保证托盘3在干燥过程中每半个小时振动两分钟。为了避免部分豆渣不能达到10%以下的含水量,可以在干燥完成后保温2个小时,以便于充分利用能源,最后得到干燥的豆渣含水量在8%以下。将干燥后的豆渣粉进行粉碎过筛可以得到粒度小于20微米、蛋白质含量接近18%、膳食纤维含量高于60%的白色且无异味的豆渣粉。

27.实施例3

28.如图2所示,将一定量的湿豆渣铺在底部带有气孔的托盘3中,使得豆渣的厚度控制在1.0cm左右,底部垫上纱布防止豆渣掉落,将铺好豆渣的托盘3摆放在烘箱中,并保证相邻两个托盘间的垂直摆放以保证一定的间隙。首先采用50℃干燥热风干燥2h,可以快速将

豆渣的水分从80%左右降至50-60%;由于豆渣含水量降至40%左右时,较难干燥,故需要升温,采用60℃干燥2h,将豆渣中的水分降至15-20%左右;最后采用60℃继续干燥0.5h,让豆渣中的含水量降至10%以下。并且通过调控振动泵4的振动,保证托盘3在干燥过程中每半个小时振动两分钟。为了避免部分豆渣不能达到10%以下的含水量,可以在干燥完成后保温1个小时,以便于充分利用能源,最后得到干燥的豆渣含水量在8%以下。将干燥后的豆渣粉进行粉碎过筛可以得到粒度小于20微米、蛋白质含量接近18%、膳食纤维含量高于60%的白色且无异味的豆渣粉。

29.实施例4

30.如图2所示,将一定量的湿豆渣铺在底部带有气孔的托盘3中,使得豆渣的厚度控制在1.5cm左右,底部垫上纱布防止豆渣掉落,将铺好豆渣的托盘3摆放在烘箱中,并保证相邻两个托盘间的垂直摆放以保证一定的间隙。首先采用70℃干燥热风干燥5h,可以快速将豆渣的水分从80%左右降至50-60%;由于豆渣含水量降至40%左右时,较难干燥,故需要升温,采用80℃干燥5h,将豆渣中的水分降至15-20%左右;最后采用80℃继续干燥2h,让豆渣中的含水量降至10%以下。并且通过调控振动泵4的振动,保证托盘3在干燥过程中每半个小时振动两分钟。为了避免部分豆渣不能达到10%以下的含水量,可以在干燥完成后保温3个小时,以便于充分利用能源,最后得到干燥的豆渣含水量在8%以下。将干燥后的豆渣粉进行粉碎过筛可以得到粒度小于20微米、蛋白质含量接近18%、膳食纤维含量高于60%的白色且无异味的豆渣粉。

31.将通过本发明的方法干燥得到的豆渣粉与采用普通热风干燥的豆渣粉进行对比可以发现:通过本发明干燥得到的豆渣基本无结块,整体呈乳白色,且无明显豆腥味;采用常规普通热风干燥的豆渣结块较多,且较多结块发黄,有明显豆腥味。

32.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1