一种印刷板式换热器芯体及换热器的制作方法

1.本发明涉及换热装置设备技术领域,具体为一种印刷板式换热器芯体及换热器。

背景技术:

2.印刷板式换热器是一种微通道板式换热器,具有结构紧凑、耐高温、耐高压、安全可靠等优点,在制冷空调、石油天然气、核工业、化工工业、电力工业等领域应用广泛。

3.其中印刷板式换热器的芯体是印刷板式换热器的核心部件,芯体中包含的数以万计的微通道结构为传热介质提供了流动、换热的空间和媒介。目前研发成熟、应用最为广泛的微通道结构为直通道结构,该种通道结构沿流动方向呈直线形布置,其优点是结构简单、阻力损失小,但直通道结构存在的技术问题在于换热时传热系数低、传热能力差,尺寸大,结构松散,占用空间大,且造价成本高。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种印刷板式换热器芯体及换热器,传热性能优越、造价成本低、自清洁能力强、流动阻力适中同时结构紧凑。

5.为实现上述目的,本发明提供如下技术方案:

6.一种印刷板式换热器芯体,包括若干换热板片,所述换热板片的上下两端分别设置有端板,所述换热板片包括依次交替布置的高温介质板片和低温介质板片;

7.其中,所述高温介质板片的上表面中部设置有高温介质流道,两端设置有高温介质导流区,所述低温介质板片的上表面中部设置有低温介质流道,两端设置有低温介质导流区;

8.所述高温介质流道内设置有高温介质纵向涡流发生器,所述低温介质流道内设置有低温介质纵向涡流发生器。

9.进一步地,所述高温介质流道包括多个相互平行且等间距并列的高温介质微通道,所述高温介质纵向涡流发生器包括多组第一翅片组,第一翅片组沿高温介质微通道的长度方向呈矩阵形式排列,所述第一翅片组包括两个第一翅片,两个第一翅片以高温介质微通道的长度方向的中心轴为对称轴呈轴对称结构布置。

10.优选地,所述第一翅片采用设置冲压孔或者不设冲压孔的矩形翼、半椭圆形翼、半圆形翼、波浪形翼或机翼形翼结构的翅片;

11.所述第一翅片的翅片攻角范围为0

°‑

180

°

,第一翅片的翅片高度等于高温介质微通道的深度。

12.优选地,所述高温介质微通道为矩形截面直线形结构,所述高温介质微通道的宽度为0.2mm-10mm。

13.进一步地,所述低温介质流道包括多个相互平行且等间距并列的低温介质微通道,所述低温介质纵向涡流发生器包括多组第二翅片组,第二翅片组沿低温介质微通道的长度方向呈矩阵形式排列,所述第二翅片组包括两个第二翅片,两个第二翅片以低温介质

微通道的长度方向的中心轴为对称轴呈轴对称结构布置。

14.优选地,所述第二翅片采用设置冲压孔或者不设冲压孔的矩形翼、半椭圆形翼、半圆形翼、波浪形翼或机翼形翼结构的翅片;

15.所述第二翅片的翅片攻角范围为0

°‑

180

°

,第二翅片的翅片高度等于低温介质微通道的深度。

16.优选地,所述低温介质微通道为矩形截面直线形结构,所述低温介质微通道的宽度为0.2mm-10mm。

17.进一步地,所述高温介质纵向涡流发生器与所述低温介质纵向涡流发生器布置方向相同或相反。

18.进一步地,所述高温介质流道与低温介质流道相互平行或垂直布置。

19.一种印刷板式换热器,所述印刷板式换热器的芯体采用本发明所述的印刷板式换热器芯体。

20.与现有技术相比,本发明具有以下有益效果:

21.本发明提供了一种印刷板式换热器芯体,在高温介质流道和低温介质流道内分别设置了高温介质纵向涡流发生器以及低温介质纵向涡流发生器,涡流发生器通过诱发旋转流动和二次流减薄或破坏了边界层、强化了主流区与边界层区流体之间的动量和能量交换,对直线形微通道的强化传热效果显著,本发明设计的印刷板式换热器芯体传热性能优越。同时,由于采用涡流发生器进行强化传热后,相同换热负荷条件下换热器的尺寸减小,换热器造价降低,经济性好。此外,旋转流和二次流对主流区和边界层区均形成了有效冲刷,降低了微通道堵塞失效的风险,能够提升印刷板式换热器的自清洁能力。

22.进一步地,本发明中涡流发生器的翅片均设计采用较小迎流截面和(接近)流线型设计,因此,翅片引起的流动阻力增大幅度有限,阻力适中,同时翅片增大了换热器芯体的传热面积密度,提高了换热器的结构紧凑度。

附图说明

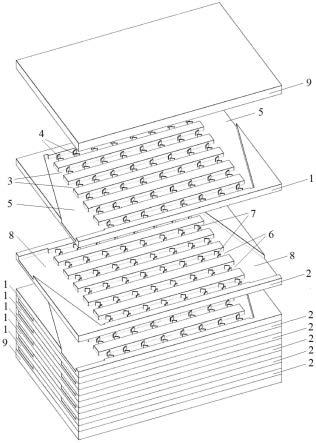

23.图1是本发明换热器芯体的结构示意图;

24.图2a是本发明高温介质纵向涡流发生器的尺寸示意图;

25.图2b是本发明低温介质纵向涡流发生器的尺寸示意图;

26.图3是本发明不设置冲压孔的翅片结构示意图;

27.图4是本发明设置冲压孔的翅片结构示意图。

28.图中,1为高温介质板片、2为低温介质板片、3为高温介质流道、4为高温介质纵向涡流发生器、5为高温介质导流区、6为低温介质流道、7为低温介质纵向涡流发生器、8为低温介质导流区、9为端板。

具体实施方式

29.下面结合附图对本发明的原理和特征做进一步的详细说明,所举实例只用于解释本发明,并非用于限定本发明的范围。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

30.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上

或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

32.本发明提供一种印刷板式换热器芯体,如图1所示,由若干高温介质板片1、若干低温介质板片2堆叠布置扩散焊接而成的换热板片以及换热板片上下两端的端板9构成,所述高温介质板片1、低温介质板片2和端板9为长、宽相等的金属板片;

33.所述高温介质板片1的上表面中部设置有高温介质流道3、两端设置有高温介质导流区5,所述低温介质板片2的上表面中部设置有低温介质流道6、两端设置有低温介质导流区8;

34.所述高温介质流道3内设置有高温介质纵向涡流发生器4,所述低温介质流道6内设置有低温介质纵向涡流发生器7。

35.本发明设计了一种印刷板式换热器芯体,在高温介质流道3和低温介质流道6内分别设置了高温介质纵向涡流发生器4以及低温介质纵向涡流发生器7,涡流发生器通过诱发旋转流动和二次流减薄或破坏了边界层、强化了主流区与边界层区流体之间的动量和能量交换,对直线形微通道的强化传热效果显著,经研究发现设置纵向涡流发生器之后芯体的传热系数能够提升20%~200%,本发明设计的印刷板式换热器芯体传热性能优越。同时,由于采用涡流发生器进行强化传热后,相同换热负荷条件下换热器的尺寸减小,换热器造价降低,经济性好。此外,旋转流和二次流对主流区和边界层区均形成了有效冲刷,降低了微通道堵塞失效的风险,能够提升印刷板式换热器的自清洁能力。

36.进一步地,如图2a所示,所述高温介质流道3由若干相互平行的矩形截面直线形微通道等间距并列组成,高温介质流道3微通道宽度为0.2≤d1≤10mm,高温介质微通道的宽度、深度、长度、个数、间距由热力设计和强度设计确定。

37.进一步地,如图2b所示,所述低温介质流道6由若干相互平行的矩形截面直线形微通道等间距并列组成,低温介质流道6微通道宽度为0.2≤d2≤10mm,低温介质微通道的宽度、深度、长度、个数、间距由热力设计和强度设计确定。

38.如图2a、图3和图4所示,所述高温介质纵向涡流发生器4由对称布置在高温介质流道3的高温介质微通道内的若干第一翅片组成,所述第一翅片沿高温介质微通道的长度方向成矩阵形式排列,所述第一翅片采用设置冲压孔或者不设冲压孔的矩形翼、半椭圆形翼、半圆形翼、波浪形翼或机翼形翼结构,第一翅片的翅片攻角0

°

≤α≤180

°

,第一翅片的翅片高度h1等于高温介质微通道的深度,第一翅片的翅片攻角α、横向间距s1、长度l1、厚度w1由热力设计和强度设计确定。

39.如图2b、图3和图4所示,所述低温介质纵向涡流发生器7由对称布置在低温介质流道6的低温介质微通道内的若干第二翅片组成,所述第二翅片沿低温介质微通道的长度方向成矩阵形式排列,所述第二翅片采用设置冲压孔和不设冲压孔的矩形翼、半椭圆形翼、半圆形翼、波浪形翼或机翼形翼结构,第二翅片的翅片攻角0

°

≤β≤180

°

,第二翅片的翅片高

度h2等于低温介质微通道的深度,第二翅片的翅片攻角β、横向间距s2、长度l2、厚度w2由热力设计和强度设计确定。

40.本发明中涡流发生器的翅片均设计采用较小迎流截面和(接近)流线型设计,因此,翅片引起的流动阻力增大幅度有限,阻力适中,同时翅片增大了换热器芯体的传热面积密度,提高了换热器的结构紧凑度。具体地,由于翅片攻角α、β以及翅片形状对换热器的流动传热性能影响较大,当α、β为锐角时涡流发生器属于渐扩式(沿流向翅片间距增大)布置方式,α、β为钝角时涡流发生器属于渐缩式(沿流向翅片间距减小)布置方式,渐缩式布置的传热和流动阻力均大于渐扩方式,在0~180

°

范围内翅片攻角α、β越接近90

°

时对应的传热性能越好但流动阻力也越高。矩形翼的强化传热效果最好,但其流动阻力也最大;机翼形翼的流动阻力最小,但其强化传热效果也较差。设置冲压孔可以提升翅片附近区域的传热效果并引起一定的流动阻力增加。增大翅片横向间距s1、s2时,换热器传热性能提升而流动阻力变化不大。增大翅片长度l1、l2时,换热器流动阻力增大而传热性能变化不大。较小的翅片长度和较大的翅片横向间距有利于换热器综合传热性能的提高。

41.进一步地,所述高温介质流道3与低温介质流道6相互平行或垂直布置。平行布置时可实现高、低温介质的逆流或顺流传热,垂直布置式时则属于交错流动传热。

42.在实际应用中,通过调整翅片形状、翅片攻角、翅片冲压孔、翅片横向间距和翅片长度可改变换热器芯体的流动传热特性,以适应不同应用场合、不同设计工况的需要。

43.实施例:

44.设置有纵向涡流发生器的印刷板式换热器芯体尺寸为360mm

×

200mm

×

110mm,由十五块高温介质板片1、十五块低温介质板片2和两块端板9沿高度方向堆叠布置后经扩散焊接而成。高温介质板片1、低温介质板片2的尺寸均为360mm

×

200mm

×

3mm,材质均为304不锈钢,沿芯体的高度方向交替布置。端板9的尺寸为360mm

×

200mm

×

10mm,材质为304不锈钢,分别设置在芯体的顶端和底端。

45.高温介质流道3采用矩形截面直线形微通道结构,矩形截面宽d1=3mm、深2mm,微通道间距为1mm。高温介质纵向涡流发生器4的翅片采用对称布置的半椭圆形翼结构以降低流动阻力,半椭圆形翼不设冲压孔,翅片攻角α=30

°

、翅片高度h1=2mm、翅片弦长l1=1.15mm、翅片横向间距s1=1mm、翅片厚度w1=0.3mm。如图1所示,高温介质导流区5由高温介质板片1两端的两个直角梯形凹槽组成。

46.低温介质流道6采用矩形截面直线形微通道结构,矩形截面宽d2=3mm、深2mm,微通道间距为1mm。低温介质纵向涡流发生器7的翅片采用对称布置的矩形翼结构以强化传热,矩形翼中心设置0.3mm直径的圆形冲压孔,翅片攻角β=45

°

、翅片高度h2=2mm、翅片长l2=1.41mm、翅片横向间距s2=1mm、翅片厚度w2=0.3mm。如图1所示,低温介质导流区8由低温介质板片2两端的两个直角梯形凹槽组成。

47.以上所述,仅为本发明的较佳实施例而已,并非对本发明作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上所述而顺畅地实施本发明;但是,凡熟悉本专业的技术人员在不脱离本发明技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1