一种低温快烧制备钒钛功能陶瓷的设备的制作方法

1.本发明涉及陶瓷制备技术领域,更具体地说,尤其是涉及到一种低温快烧制备钒钛功能陶瓷的设备。

背景技术:

2.钒钛陶瓷制备方法,主要是将提钒尾渣按照一定比例混合于普通陶瓷材料中,在低温快烧制备设备内部烧结成瓷,低温快烧是指烧成陶瓷自身温度有较大幅度下降(60℃-80℃)且产品性能与通常烧成的产品性能相近,但是需将钒钛陶瓷放入烧制设备内部,通过底部的明火加热,从而对钒钛陶瓷进行烧制,但是放入后的钒钛陶瓷与明火的接触点较为局限,钒钛陶瓷整体与明火的接触受热面积均匀性不高,导致局部的钒钛陶瓷受热过高,烧制设备内部的热量容易往上流动导致热量流失过多,同时钒钛陶瓷放入与烧制设备之间存在间隙,热量容易从间隙中排出,降低了钒钛陶瓷整体均匀烧制的效果。

技术实现要素:

3.本发明实现技术目的所采用的技术方案是:该一种低温快烧制备钒钛功能陶瓷的设备,其结构包括支撑架、烧制装置、散热孔、升降蜗杆、放置座、燃烧箱,所述支撑架上端内侧与烧制装置外侧表面相焊接,所述烧制装置前端表面嵌固安装有散热孔,所述升降蜗杆贯穿于放置座内部并且螺纹连接,所述放置座位于烧制装置正下方,所述燃烧箱设在支撑架左下端,并且燃烧箱与烧制装置内部通过管道连接,所述烧制装置包括烧制箱、电机、燃烧器、旋转机构,所述烧制箱外侧表面与支撑架上端内侧相焊接,所述烧制箱顶部安装有电机,所述燃烧器安装在烧制箱内部,并且燃烧器通过管道与燃烧箱内部相连接,所述旋转机构安装在烧制箱内部中端,并且电机输出端与旋转机构同步转动,所述旋转机构位于放置座正上方,所述电机与外部电源进行连接。

4.作为本发明的进一步改进,所述旋转机构包括进火罩、通孔、旋转片、扭力轴、导热杆、返流机构、密封机构,所述进火罩内部贯穿有通孔,并且通孔内侧设有旋转片,所述旋转片通过扭力轴与进火罩内壁相铰接,所述导热杆焊接于进火罩内壁,所述返流机构安装在进火罩内部顶端,所述密封机构安装在进火罩内部底端,所述通孔共设有八个,并且呈进口宽出口窄的空腔结构。

5.作为本发明的进一步改进,所述返流机构包括返流罩、摆片、弹簧杆、扇动机构,所述返流罩安装在进火罩内部顶端,所述返流罩内部与摆片顶部轴连接,所述弹簧杆采用间隙配合贯穿于摆片内部,所述扇动机构上端与弹簧杆中端相固定,所述扇动机构外侧端与摆片内部相连接,所述返流罩呈下端宽上端窄的空腔圆台型结构,所述摆片共设有六个,而弹簧杆和扇动机构均设有三个,每两个摆片上端之间轴连接,同时两个摆片之间通过一个弹簧杆进行弹性连接。

6.作为本发明的进一步改进,所述扇动机构包括导向杆、升降片、伸缩软管、伸缩片、滑动轴、滑轨,所述导向杆下端采用间隙配合贯穿于升降片内部中端,所述导向杆顶端与弹

簧杆中端相固定,所述升降片内部安装有伸缩软管,所述伸缩片采用间隙配合安装在升降片外侧端内部,所述伸缩片外侧端固定安装有滑动轴,所述滑动轴滑动安装在滑轨内部,所述滑轨设在摆片内部,所述伸缩软管、伸缩片、滑动轴和滑轨均设有两个,两个伸缩片分别位于升降片的左右两端。

7.作为本发明的进一步改进,所述密封机构包括导向滑块、密封板、通槽、卡位槽、卡合机构,所述导向滑块外侧端与进火罩内壁相焊接,并且密封板内侧端与密封板内部滑动连接,所述密封板内部中端贯穿有通槽,所述卡位槽嵌在密封板内部,所述卡合机构安装在密封板内部,所述导向滑块共设有八个,并且与密封板接触端设有转动轮。

8.作为本发明的进一步改进,所述卡合机构包括弹簧管套、挤压杆、密封片、连接片,所述弹簧管套固定安装在密封板内部,所述挤压杆外侧端采用间隙配合安装在弹簧管套内部,并且挤压杆内侧端焊接有密封片,所述密封片外侧端与连接片相铰接,所述密封片呈弧形结构,并且设有四个,形成开状圆环型结构,并且每相连的两个密封片之间通过一个褶皱型的连接片进行连接。

9.本发明的有益效果在于:

10.1.电机转动带动了进火罩进行转动,通孔打开,这时明火进入到进火罩内部,经过转动从而对钒钛陶瓷进行均匀的转动烧制,热量往上进行浮动,浮动过程中与摆片发生接触,配合伸缩片在升降片内部进行伸缩挤压,升降片和伸缩片在导向杆上进行平稳的升降挤压,从而将往上流动的热量往下进行挤压,使得热量进行返流,确保钒钛陶瓷烧制处的热量保持稳定。

11.2.钒钛陶瓷通过通槽进入到密封板内部,挤压杆在弹簧管套内部进行挤压回弹,使得密封片对钒钛陶瓷外侧进行贴合密封,通过连接片进行密封连接,确保密封片通槽与钒钛陶瓷外侧保持高度密封,通过导向滑块的滑动导向,确保密封板保持不动,提高进火罩与钒钛陶瓷烧制处的密封性,减少钒钛陶瓷烧制过程中热量的流失。

附图说明

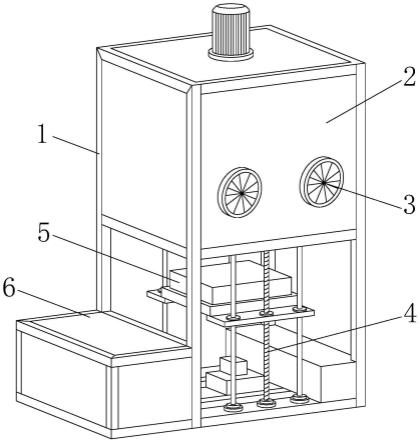

12.图1为本发明一种低温快烧制备钒钛功能陶瓷的设备的结构示意图。

13.图2为本发明一种烧制装置的内部结构示意图。

14.图3为本发明一种旋转机构的俯视内部结构示意图。

15.图4为本发明一种返流机构以及局部放大结构示意图。

16.图5为本发明一种扇动机构的局部内部结构示意图。

17.图6为本发明一种密封机构的俯视内部结构示意图。

18.图7为本发明一种卡合机构的俯视内部结构示意图。

19.图中:支撑架-1、烧制装置-2、散热孔-3、升降蜗杆-4、放置座-5、燃烧箱-6、烧制箱-21、电机-22、燃烧器-23、旋转机构-24、进火罩-241、通孔-242、旋转片-243、扭力轴-244、导热杆-245、返流机构-246、密封机构-247、返流罩-46a、摆片-46b、弹簧杆-46c、扇动机构-46d、导向杆-d1、升降片-d2、伸缩软管-d3、伸缩片-d4、滑动轴-d5、滑轨-d6、导向滑块-47a、密封板-47b、通槽-47c、卡位槽-47d、卡合机构-47e、弹簧管套-e1、挤压杆-e2、密封片-e3、连接片-e4。

具体实施方式

20.以下结合附图对本发明做进一步描述:

21.实施例1:

22.如附图1至附图5所示:

23.本发明一种低温快烧制备钒钛功能陶瓷的设备,其结构包括支撑架1、烧制装置2、散热孔3、升降蜗杆4、放置座5、燃烧箱6,所述支撑架1上端内侧与烧制装置2外侧表面相焊接,所述烧制装置2前端表面嵌固安装有散热孔3,所述升降蜗杆4贯穿于放置座5内部并且螺纹连接,所述放置座5位于烧制装置2正下方,所述燃烧箱6设在支撑架1左下端,并且燃烧箱6与烧制装置2内部通过管道连接,所述烧制装置2包括烧制箱21、电机22、燃烧器23、旋转机构24,所述烧制箱21外侧表面与支撑架1上端内侧相焊接,所述烧制箱21顶部安装有电机22,所述燃烧器23安装在烧制箱21内部,并且燃烧器23通过管道与燃烧箱6内部相连接,所述旋转机构24安装在烧制箱21内部中端,并且电机22输出端与旋转机构24同步转动,所述旋转机构24位于放置座5正上方,所述电机22与外部电源进行连接,通过电机22驱动带动旋转机构24进行平稳的转动,所述燃烧箱6在进行工作时燃烧产生明火,明火通过管道输送到燃烧器23内部,最后从燃烧器23将明火进行喷射出。

24.其中,所述旋转机构24包括进火罩241、通孔242、旋转片243、扭力轴244、导热杆245、返流机构246、密封机构247,所述进火罩241内部贯穿有通孔242,并且通孔242内侧设有旋转片243,所述旋转片243通过扭力轴244与进火罩241内壁相铰接,所述导热杆245焊接于进火罩241内壁,所述返流机构246安装在进火罩241内部顶端,所述密封机构247安装在进火罩241内部底端,所述通孔242共设有八个,并且呈进口宽出口窄的空腔结构,利于将外部燃烧器23产生的明火喷射进入到进火罩241内部,结合进火罩241进行转动,从而对进火罩241内部的钒钛陶瓷整体进行均匀的烧制工作。

25.其中,所述返流机构246包括返流罩46a、摆片46b、弹簧杆46c、扇动机构46d,所述返流罩46a安装在进火罩241内部顶端,所述返流罩46a内部与摆片46b顶部轴连接,所述弹簧杆46c采用间隙配合贯穿于摆片46b内部,所述扇动机构46d上端与弹簧杆46c中端相固定,所述扇动机构46d外侧端与摆片46b内部相连接,所述返流罩46a呈下端宽上端窄的空腔圆台型结构,将越往上流动的热量进行挤压返流,所述摆片46b共设有六个,而弹簧杆46c和扇动机构46d均设有三个,每两个摆片46b上端之间轴连接,同时两个摆片46b之间通过一个弹簧杆46c进行弹性连接,确保两个摆片46b之间进行弹性摆动,加快对热量的挤压返流。

26.其中,所述扇动机构46d包括导向杆d1、升降片d2、伸缩软管d3、伸缩片d4、滑动轴d5、滑轨d6,所述导向杆d1下端采用间隙配合贯穿于升降片d2内部中端,所述导向杆d1顶端与弹簧杆46c中端相固定,所述升降片d2内部安装有伸缩软管d3,所述伸缩片d4采用间隙配合安装在升降片d2外侧端内部,所述伸缩片d4外侧端固定安装有滑动轴d5,所述滑动轴d5滑动安装在滑轨d6内部,所述滑轨d6设在摆片46b内部,所述伸缩软管d3、伸缩片d4、滑动轴d5和滑轨d6均设有两个,两个伸缩片d4分别位于升降片d2的左右两端,确保伸缩片d4能够在升降片d2内部进行伸缩,从而使得升降片d2和伸缩片d4进行平稳的上下挤压,加快往上流动的热量往下进行挤压返流,确保钒钛陶瓷烧制处的热量保持稳定。

27.本实施例的具体使用方式与作用:

28.本发明中,将钛陶瓷烧放在放置座5上,通过升降蜗杆4转动带动放置座5往上进行

移动,从而将钛陶瓷烧放置进入到烧制箱21内部下端,接着启动燃烧箱6,通过燃烧箱6内部产生的明火通过管道的输送,从而使得明火从燃烧器23内部进行喷出,同时电机22转动带动了进火罩241进行转动,通过明火的产生的喷射力,从而使得旋转片243绕着扭力轴244进行转动,将通孔242打开,这时明火进入到进火罩241内部,经过转动从而对钒钛陶瓷进行均匀的转动烧制,同时进火罩241在进行转动时,明火产生的喷射力与旋转片243之间进行间断性接触,从而使得旋转片243进行间断的开闭,从而对进火罩241内部的热量进行密封,同时进火罩241内部的热量往上进行浮动,浮动过程中与摆片46b发生接触,通过弹簧杆46c使得摆片46b进行摆动,配合伸缩片d4在升降片d2内部进行伸缩挤压,而伸缩片d4外侧端的滑动轴d5在滑轨d6内部进行平稳的滑动,从而使得升降片d2和伸缩片d4在导向杆d1上进行平稳的升降挤压,从而将往上流动的热量往下进行挤压,使得热量进行返流,确保钒钛陶瓷烧制处的热量保持稳定。

29.实施例2:

30.如附图6至附图7所示:

31.其中,所述密封机构247包括导向滑块47a、密封板47b、通槽47c、卡位槽47d、卡合机构47e,所述导向滑块47a外侧端与进火罩241内壁相焊接,并且密封板47b内侧端与密封板47b内部滑动连接,所述密封板47b内部中端贯穿有通槽47c,所述卡位槽47d嵌在密封板47b内部,所述卡合机构47e安装在密封板47b内部,所述导向滑块47a共设有八个,并且与密封板47b接触端设有转动轮,确保进火罩241在进行转动时,密封板47b保持密封不动,提高进火罩241与钒钛陶瓷烧制处的密封性,减少热量的流失。

32.其中,所述卡合机构47e包括弹簧管套e1、挤压杆e2、密封片e3、连接片e4,所述弹簧管套e1固定安装在密封板47b内部,所述挤压杆e2外侧端采用间隙配合安装在弹簧管套e1内部,并且挤压杆e2内侧端焊接有密封片e3,所述密封片e3外侧端与连接片e4相铰接,所述密封片e3呈弧形结构,并且设有四个,形成开状圆环型结构,并且每相连的两个密封片e3之间通过一个褶皱型的连接片e4进行连接,连接片e4可以根据密封片e3之间挤压从而发生形变,确保密封片e3之间在进行挤压调节时,保持高度密封,防止热量流失。

33.本实施例的具体使用方式与作用:

34.本发明中,升降蜗杆4转动带动放置座5进行平稳上升后,放置座5上端卡入卡位槽47d内部,钒钛陶瓷通过通槽47c进入到密封板47b内部,通过钒钛陶瓷与密封片e3内侧表面进行挤压,从而使得挤压杆e2在弹簧管套e1内部进行挤压回弹,使得密封片e3对钒钛陶瓷外侧进行贴合密封,密封片e3在进行挤压的过程中,通过连接片e4进行密封连接,确保密封片e3通槽47c与钒钛陶瓷外侧保持高度密封,同时进火罩241在进行转动的过程中,通过导向滑块47a的滑动导向,确保密封板47b保持不动,提高进火罩241与钒钛陶瓷烧制处的密封性,减少钒钛陶瓷烧制过程中热量的流失。

35.利用本发明所述技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1