基于分体式余热锅炉的水泥窑废气氮氧化物减排系统的制作方法

1.本发明涉及水泥窑炉的废气处理技术领域,尤其涉及到一种基于分体式余热锅炉的水泥窑废气氮氧化物减排系统。

背景技术:

2.《重污染天气重点行业应急减排措施制定技术指南 (2020年修订版)》要求水泥熟料企业环保绩效a级达到:水泥窑及窑尾余热利用系统烟气颗粒物≤10mg/nm3;二氧化硫:≤35 mg/nm3;氮氧化物≤50 mg/nm3;氨逃逸:≤5 mg/nm3。淄博市提出氨逃逸:≤3ppm/nm3因此水泥窑no

x

减排深度减排,并且精准控制氨逃逸工作势在必行。

3.先进节能型水泥窑一级预热器出口温度低于260℃,使得使用中低温催化剂成为必然。在低碳战略政策下,水泥窑协同处理危废,使用替代燃料成为趋势,水泥窑烟气中酸性成分增多。

4.水泥窑烟气中粉尘含量高、粉尘粒径细、成分中大部分为cao、caco3、sio2,催化剂易磨损、易堵塞;粉尘中含cao、na2o、k2o等、部分掺烧垃圾或固废的水泥窑烟气成分更为复杂,催化剂易碱金属中毒。

5.采用中温scr和低温scr时,烟气中的so2、so3会使催化剂中毒,造成催化剂低温失活;在生产中由于低负荷运行、氨逃逸、喷氨温度低和温度场不均等原因,造成硫酸氢铵凝结成液态,粘附在催化剂上,造成催化剂活性降低,直至失去活性,因而影响了催化剂的正常使用,只有及时使液态的硫酸氢铵变成气态,才能恢复催化剂活性。

6.目前,行业内还没有一种完备的方案,适应节能型水泥窑炉中低温烟气,适应余热锅炉及发电系统,适应酸性烟气,可以稳定可靠长期实现水泥窑废气减排氮氧化物排放浓度≤50 mg/nm3,氨逃逸:≤3ppm/nm3。

技术实现要素:

7.本发明针对现有技术的不足,提供一种基于分体式余热锅炉的水泥窑废气氮氧化物减排系统,实现了氮氧化物减排,避免了催化剂中毒,并且实现了脱硝烟气的余热利用。

8.本发明是通过如下技术方案实现的,提供一种基于分体式余热锅炉的水泥窑废气氮氧化物减排系统,包括余热锅炉、预除尘器和scr装置,余热锅炉第一部分的热介质上入口通过进烟管道与水泥窑的烟气出口连通,余热锅炉第一部分的下部热烟气出口通过第一烟道与预除尘器的进风口连通,预除尘器的出风口与scr装置的进风口连通,scr装置的出风口与余热锅炉第二部分的进风口连通。

9.本方案在使用时,水泥窑炉排放的烟气经进烟管道进入余热锅炉第一部分进行初步换热降温,然后从余热锅炉第一部分的下部热烟气出口引出,经过预除尘器除尘后进入scr装置,废气出scr装置后进入余热锅炉第二部分进行再次换热,使得使用中低温催化剂可耐受较高的硫酸盐、亚硫酸盐;先通过预除尘器对烟气进行除尘,然后再进行scr脱硝,除去烟尘中的碱金属,使得使用中低温催化剂成为可能,scr脱硝效率可达到90%,相应nox排

放浓度降至28-40mg/nm3,而且可以很好的控制氨逃逸。

10.作为优化,所述scr装置配备有催化剂热解析系统。本优化方案的scr装置连通催化剂热解析系统,利用被加热的窑炉烟气对催化剂进行冲刷,温度升高快,使液态硫酸氢铵向气态的转化更加及时,可随时解析。

11.作为优化,还包括第一短接烟道,所述第一短接烟道的一端与进烟管道连通,第一短接烟道的另一端与第一烟道连通,第一短接烟道上安装有第一阀门,进烟管道上安装有位于第一短接烟道与余热锅炉第一部分的热介质上入口之间的第二阀门。本优化方案的设置,实现了对余热锅炉第一部分的短路,使得水泥窑炉排出的烟气直接进入预除尘器,扩大了使用范围,适合更多的工况,在余热锅炉第一部分进行检修时,保证正常地氮氧化物减排,也可满足烘干温度要求较高的使用工况。

12.作为优化,所述第一烟道上安装有高温风机。本优化方案将高温风机布置在预除尘之前,有利于降低预除尘、scr装置的工作负压,从而降低预除尘器、scr装置的漏风量。

13.作为优化,还包括第二短接烟道,以及与余热锅炉第二部分的出风口连通的排烟管道,第二短接烟道的一端与第一烟道连通,且第二短接烟道与第一烟道的连通点位于高温风机的下游侧,第二短接烟道的另一端与排烟管道连通,第二短接烟道上安装有第三阀门,排烟管道上安装有位于第二短接烟道上游侧的第四阀门。本优化方案的设置,实现了对预除尘器、scr装置和余热锅炉第二部分的短路,使得水泥窑排放的烟气或者与余热锅炉第一部分换热后的烟气直接进入下级使用系统,同样满足了更多的使用工况,尤其在对预除尘器、scr装置或余热锅炉第二部分进行检修时,保证水泥窑炉烟气正常排放和余热锅炉第一部分的正常运行。

14.作为优化,排烟管道连通物料烘干系统。本优化方案的设置,实现了对余热的进一步利用,利用余热锅炉排出的烟气对原料进行烘干,实现了进一步的节能减排,减小了热量浪费。

15.作为优化,还包括安装在第一烟道上的预除尘器,预除尘器的进风口与余热锅炉第一部分的下部热烟气出口连通,预除尘器的出风口与scr装置的进风口连通。

16.本发明的有益效果为:将余热锅炉设置为分体式结构,通过在余热锅炉第一部分引出较高温度的烟气,使用scr催化剂工作在160—280℃之间,可以提高催化剂的抗酸中毒能力,可以高效率的深度脱除氮氧化物,而且可以可靠地控制氨逃逸,稳定可靠长期实现氮氧化物减排浓度不高于50毫克/立方米,适应节能型水泥窑中低温烟气;scr配套预除尘器布置在scr装置与余热锅炉第一部分之间,减少对余热发电造成不利影响,适应余热锅炉及发电系统;脱硝后的烟气经余热锅炉第二部分换热,进一步减小热量排放;脱硝后的烟气用于原料烘干,实现了余热深度利用;适合现有的水泥生产工艺,对余热利用影响小,具有很好的应用前景。

附图说明

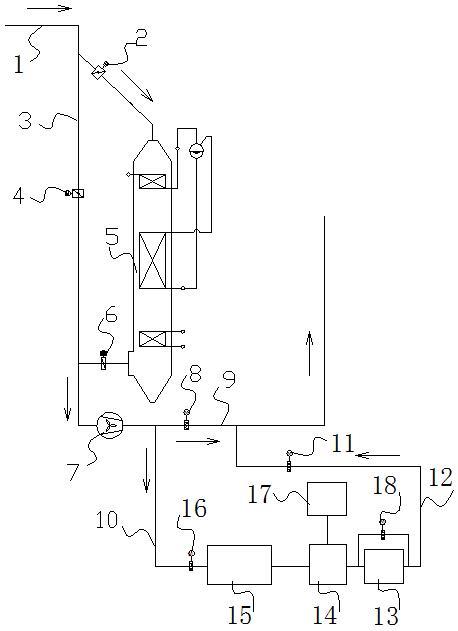

17.图1为本发明流程原理图;图2为图1中局部放大图;图中所示:1、进烟管道,2、第二阀门,3、第一短接烟道,4、第一阀门,5、余热锅炉第一部分,6、

第五阀门,7、高温风机,8、第三阀门,9、第二短接烟道,10、第一烟道,11、第四阀门,12、排烟管道,13、余热锅炉第二部分,14、scr装置,15、预除尘器,16、第六阀门,17、催化剂热解析系统,18、第七阀门。

具体实施方式

18.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

19.如图1所示一种基于分体式余热锅炉的水泥窑废气氮氧化物减排系统,包括余热锅炉、预除尘器15和scr装置14,scr装置配备有催化剂热解析系统17,预除尘器,scr装置和催化剂热解析系统为一体化系统,余热锅炉受热面布置分为两个主要部分,即余热锅炉第一部分,余热锅炉第二部分。余热锅炉第一部分与余热锅炉第二部分用烟道连接,这样,在两部分之间,可以方便布置设备或者部件,余热锅炉为分体式结构,将现有余热锅炉的中上部作为余热锅炉第一部分5,将余热锅炉的下部作为余热锅炉第二部分13。

20.余热锅炉第一部分5的热介质上入口通过进烟管道1与水泥窑的烟气出口连通,作为优选方案,本实施例的水泥窑的烟气出口为一级预热器的废气出口,余热锅炉第一部分5的下部热烟气出口通过第一烟道10与预除尘器15的进风口连通,预除尘器的出风口与scr装置14的进风口连通,scr装置的出风口与余热锅炉第二部分13的进风口连通,余热锅炉第二部分的出风口连通有排烟管道12,排烟管道12连通物料烘干系统。为了提高烟气流动效率,在第一烟道10上安装有高温风机7,利用高温风机7给烟气流动提供动力。本实施例的上游侧、下游侧是基于烟气流动方向的描述,即烟气从上游向下游流动。

21.余热锅炉第一部分出口烟气温度较高,进行scr脱硝,降低硫酸盐、亚硫酸盐毒害。先对烟气进行除尘然后再进行scr脱硝,除去烟尘中的碱金属,使得使用低温催化剂成为可能。scr脱硝脱硝效率可达到90%,相应nox排放浓度降至28~40mg/m3,而且可以很好的控制氨逃逸。scr装置连通催化剂热解析系统,不可避免的在烟气中产生硫酸氢铵,通过配备催化剂热解析系统,利用被加热的窑炉烟气对催化剂进行冲刷,温度升高快,使液态硫酸氢铵向气态的转化更加及时,可随时解析。催化剂分仓,建立恢复活性烟气流程,使用窑炉的热烟或蒸汽或电或火焰的热量,对恢复活性所用的烟气进行加热。热烟气经旁路管道进入停用的催化剂仓,对催化剂表面进行冲刷,将液态硫酸氢铵变成气态,气态硫酸氢铵导入烟道重新进行净化。催化剂热解析系统的具体结构可采用现有技术实现,例如专利号为“2019204371511”、名称为“一种用于恢复选择性催化还原催化剂活性的装置”的专利方案。

22.如图2所示,本实施例的减排系统还包括第一短接烟道3和第二短接烟道9。第一短接烟道3的一端与进烟管道1连通,第一短接烟道的另一端与第一烟道18连通,第一短接烟道上安装有第一阀门4,进烟管道上安装有位于第一短接烟道与余热锅炉第一部分的热介质上入口之间的第二阀门2,第一烟道10还安装有位于余热锅炉第一部分下部热烟气出口与第一短接烟道之间的第五阀门6。

23.第二短接烟道9的一端与第一烟道10连通,且第二短接烟道与第一烟道的连通点位于高温风机的下游侧,第二短接烟道的另一端与排烟管道12连通,第二短接烟道上安装有第三阀门8,排烟管道上安装有位于第二短接烟道上游侧的第四阀门11,第一烟道上安装有位于第二短接烟道与预除尘器之间的第六阀门16。

24.本实施例还设有第三短接烟道,所述第三短接烟道上安装有第七阀门18,第三短

接烟道的一端与余热锅炉第二部分的进气口连通,另一端与余热锅炉第二部分的出气口连通,打开第七阀门18时,实现对余热锅炉第二部分的短接。

25.本实施例的烘干系统选为物料的烘干,具体是与原料烘干系统的原料磨进风口连通,原料磨出风进入尾部除尘器,使废气进入原料磨等设备烘干原料,然后进入尾部除尘器,最后排出到烟囱。

26.先进节能型水泥窑一级预热器出口温度低于260℃,烟气进入余热锅炉换热,一般先经过蒸汽过热器,然后蒸发器,然后省煤器,本实施例的具体使用方法包括以下方面:1、关闭第一阀门4、第三阀门8,打开第二阀门2、第五阀门6、第六阀门16和第四阀门11,烟气进入余热锅炉第一部分初步降温,降至200℃250℃,然后从余热锅炉第一部分下部热烟气出口引出,经过预除尘器除尘处理后,进入scr装置,scr装置配备催化剂热解析系统,废气出scr后再进入余热锅炉第二部分换热,废气出余热锅炉第二部分后进行余热深度利用,经排烟管道进入原料烘干系统,对原料进行烘干;2、关闭第二阀门2、第五阀门6、第六阀门16和第四阀门11,打开第一阀门4和第三阀门8,将scr装置、余热锅炉第一部分、余热锅炉第二部分短接,水泥窑废气直接进入排烟管道;3、关闭第二阀门2、第三阀门8和第五阀门6,打开第一阀门4、第六阀门16和第四阀门11,对余热锅炉第一部分进行短接,烟气经进烟管道直接进入预除尘器15,然后经scr处理脱硝后进入余热锅炉第二部分进行换热,然后进入排烟管道,在余热锅炉第一部分不运行时,也能进行烟气脱硝处理;4、关闭第一阀门4、第六阀门16和第四阀门11,打开第二阀门2、第五阀门6和第三阀门8,对scr装置和余热锅炉第二部分进行短接,烟气经余热锅炉第一部分的换热后进入排烟管道,使烟气绕过scr装置,可方便将scr装置解列。

27.本实施使用scr可以高效率的深度脱除氮氧化物,而且可以可靠的控制氨逃逸,稳定可靠长期实现氮氧化物减排浓度不高于50毫克/立方米。scr配套除尘器与scr布置在余热锅炉第一部分与第二部分之间,对余热发电的影响很小。脱硝后的烟气温度仍然适应原料烘干,继续余热深度利用。本系统适合现有的水泥生产工艺,对余热利用影响小,具有很好的应用前景。

28.本发明也适用于其它行业窑炉。当然,上述说明也并不仅限于上述举例,本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本发明的技术方案并非是对本发明的限制,参照优选的实施方式对本发明进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换都不脱离本发明的宗旨,也应属于本发明的权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1