树脂粒子的制造方法及干燥装置与流程

本公开涉及一种树脂粒子的制造方法及用于所述树脂粒子的制造方法的干燥装置。

背景技术:

1、在日本专利第4280516号公报中公开了一种色粉粒子的制造方法,其对水系分散介质中生成的色粉粒子进行清洗、脱水,并利用干燥部件对所获得的湿润的色粉粒子进行干燥,所述色粉粒子的制造方法的特征在于,所述干燥部件是使用风速15m/s以上的气流进行干燥的方式,且在将基于干燥前的色粉粒子的当量圆直径的粒度分布的粒径0.6μm至2.0μm的粒子所占的比例设为a、将基于干燥后的色粉粒子的当量圆直径的粒度分布的粒径0.6μm至2.0μm的粒子所占的比例设为b的情况下,以满足b<0.9a的关系的方式进行干燥,在将所述干燥部件的气流的喷出路径的总剖面积设为c(m2)、将气流的主最大路径的剖面积设为d(m2)的情况下,满足0.09<c/d<0.15的关系,所述干燥部件具有环型气流加热管及多台旋风分离器捕集部,所述多台旋风分离器捕集部并联连接,所述环型气流加热管与所述旋风分离器捕集部之间不具有分级机。

技术实现思路

1、本公开的课题在于提供一种与如下情况相比可抑制粗大粒子的产生的树脂粒子的制造方法及用于所述树脂粒子的制造方法的干燥装置,所述情况是包括使湿润状态下的因压力而发生相变的树脂粒子与气体一起在干燥管内循环地干燥的干燥工序,或者包括通过使湿润状态下的因压力而发生相变的树脂粒子与第一气体一起在干燥管内不循环地通过而进行干燥的干燥工序,干燥管包括向通过干燥管内的树脂粒子喷出第二气体的气体喷出口,第二气体的喷出速度未满50m/s。

2、根据本公开的第一方案,可提供一种树脂粒子的制造方法,包括通过使湿润状态下的因压力而发生相变的树脂粒子与第一气体一起在干燥管内不循环地通过而进行干燥的干燥工序,所述干燥管具有:供给口,将所述树脂粒子供给到所述干燥管内;气体喷出口,向通过所述干燥管内的所述树脂粒子喷出第二气体;以及排出口,自所述干燥管内排出所述树脂粒子,自所述气体喷出口喷出的所述第二气体的喷出速度为50m/s以上。

3、根据本公开的第二方案,可提供一种树脂粒子的制造方法,包括通过使湿润状态下的因压力而发生相变的树脂粒子与第一气体一起在干燥管内不循环地通过而进行干燥的干燥工序,所述干燥管具有:供给口,将所述树脂粒子供给到所述干燥管内;气体喷出口,向通过所述干燥管内的所述树脂粒子喷出第二气体;以及排出口,自所述干燥管内排出所述树脂粒子,通过所述干燥管内的所述第一气体的速度v1与自所述气体喷出口喷出的所述第二气体的喷出速度v2的差δ(v2-v1)为40m/s以上。

4、根据本公开的第三方案,所述干燥管具有两个以上的所述气体喷出口。

5、根据本公开的第四方案,自两个以上的所述气体喷出口喷出的所述第二气体的喷出速度分别为100m/s以上。

6、根据本公开的第五方案,通过所述干燥管内的所述第一气体的流量q1与自所述气体喷出口喷出的所述第二气体的总流量q2满足q2/(q1+q2)≥0.9的关系。

7、根据本公开的第六方案,所述干燥管的最大直径d与所述气体喷出口的最大直径d满足d/d≤0.25的关系。

8、根据本公开的第七方案,所述干燥管的最大直径d与所述气体喷出口的最大直径d满足d/d≤0.20的关系。

9、根据本公开的第八方案,所述树脂粒子的制造方法还包括回收工序,所述回收工序利用回收部回收自所述干燥管排出的所述树脂粒子,自所述气体喷出口喷出的所述第二气体的温度t1为50℃以上且70℃以下,且所述回收部内的温度t2为20℃以上且40℃以下。

10、根据本公开的第九方案,所述回收部包括袋式过滤器,通过所述袋式过滤器中的过滤器的气体的线速度为0.1m/s以下。

11、根据本公开的第十方案,其中所述因压力而发生相变的树脂粒子为满足下述式1的粒子。

12、式1:8℃≤ta-tb

13、(式1中,ta是在压力1mpa下显示粘度10000pa·s的温度,tb是在压力10mpa下显示粘度10000pa·s的温度)

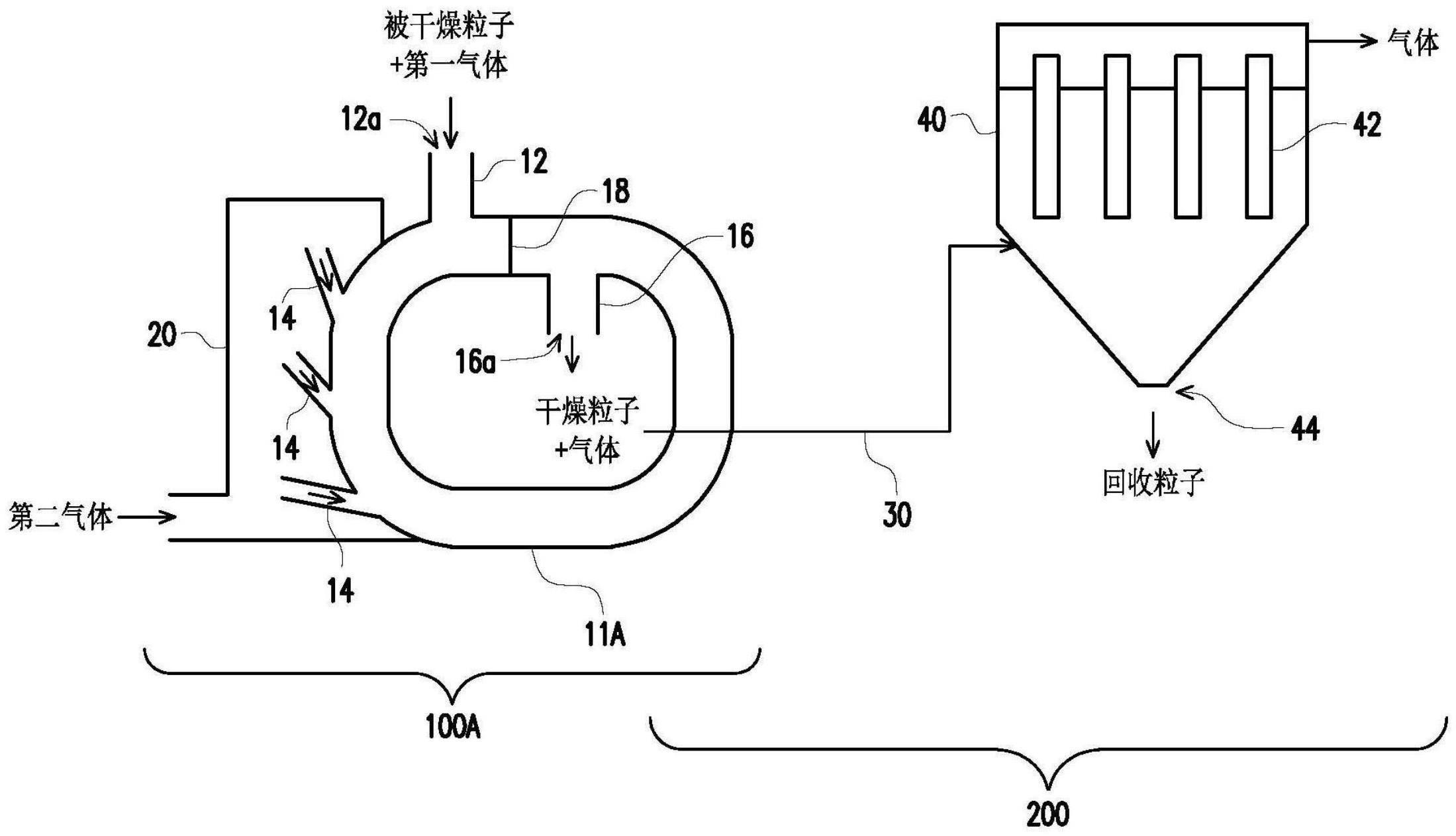

14、根据本公开的第十一方案,可提供一种干燥装置,包括使湿润状态下的因压力而发生相变的树脂粒子与第一气体一起在干燥管内不循环地通过而进行干燥的干燥部,所述干燥管具有:供给口,将所述树脂粒子供给到所述干燥管内;气体喷出口,向通过所述干燥管内的所述树脂粒子喷出第二气体;以及排出口,自所述干燥管内排出所述树脂粒子,自所述气体喷出口喷出的所述第二气体的喷出速度为50m/s以上。

15、根据本公开的第十二方案,可提供一种干燥装置,包括使湿润状态下的因压力而发生相变的树脂粒子与第一气体一起在干燥管内不循环地通过而进行干燥的干燥部,所述干燥管具有:供给口,将所述树脂粒子供给到所述干燥管内;气体喷出口,向通过所述干燥管内的所述树脂粒子喷出第二气体;以及排出口,自所述干燥管内排出所述树脂粒子,通过所述干燥管内的所述第一气体的速度v1与自所述气体喷出口喷出的所述第二气体的喷出速度v2的差δ(v2-v1)为40m/s以上。

16、根据本公开的第十三方案,所述干燥管具有两个以上的所述气体喷出口。

17、根据本公开的第十四方案,自两个以上的所述气体喷出口喷出的所述第二气体的喷出速度分别为100m/s以上。

18、根据本公开的第十五方案,通过所述干燥管内的所述第一气体的流量q1与自所述气体喷出口喷出的所述第二气体的总流量q2满足q2/(q1+q2)≥0.9的关系。

19、根据本公开的第十六方案,所述干燥管的最大直径d与所述气体喷出口的最大直径d满足d/d≤0.25的关系。

20、根据本公开的第十七方案,所述干燥管的最大直径d与所述气体喷出口的最大直径d满足d/d≤0.20的关系。

21、根据本公开的第十八方案,还包括回收部,所述回收部回收自所述干燥管排出的所述树脂粒子,自所述气体喷出口喷出的所述第二气体的温度t1为50℃以上且70℃以下,且所述回收部内的温度t2为20℃以上且40℃以下。

22、根据本公开的第十九方案,所述回收部包括袋式过滤器,通过所述袋式过滤器中的过滤器的气体的线速度为0.1m/s以下。

23、根据本公开的第二十方案,所述干燥装置中,所述因压力而发生相变的树脂粒子为满足下述式1的粒子。

24、式1:8℃≤ta-tb

25、(式1中,ta是在压力1mpa下显示粘度10000pa·s的温度,tb是在压力10mpa下显示粘度10000pa·s的温度)

26、根据本公开的第二十一方案,可提供一种干燥装置,包括使湿润状态下的因压力而发生相变的树脂粒子与第一气体一起在干燥管内不循环地通过而进行干燥的干燥部,所述干燥管包括:环状配管;供给部,将所述树脂粒子供给到所述环状配管内;气体喷出部,向通过所述环状配管内的所述树脂粒子喷出第二气体;排出部,自所述环状配管内排出所述树脂粒子;以及封闭板,对所述树脂粒子在所述环状配管内的循环进行封闭。

27、(效果)

28、根据所述第一方案或所述第十方案,可提供一种与如下情况相比可抑制粗大粒子的产生的树脂粒子的制造方法,所述情况是包括使湿润状态下的因压力而发生相变的树脂粒子与气体一起在干燥管内循环地干燥的干燥工序,或者包括通过使湿润状态下的因压力而发生相变的树脂粒子与第一气体一起在干燥管内不循环地通过而进行干燥的干燥工序,干燥管具有向通过干燥管内的树脂粒子喷出第二气体的气体喷出口,第二气体的喷出速度未满50m/s。

29、根据所述第二方案,可提供一种与如下情况相比可抑制粗大粒子的产生的树脂粒子的制造方法,所述情况是包括使湿润状态下的因压力而发生相变的树脂粒子与气体一起在干燥管内循环地干燥的干燥工序,或者包括通过使湿润状态下的因压力而发生相变的树脂粒子与第一气体一起在干燥管内不循环地通过而进行干燥的干燥工序,干燥管具有向通过干燥管内的树脂粒子喷出第二气体的气体喷出口,通过干燥管内的第一气体的速度v1与自气体喷出口喷出的第二气体的喷出速度v2的差δ(v2-v1)未满40m/s。

30、根据所述第三方案,可提供一种与干燥管具有一个气体喷出口的情况相比可抑制粗大粒子的产生的树脂粒子的制造方法。

31、根据所述第四方案,可提供一种与自两个以上的气体喷出口喷出的第二气体的喷出速度一部分未满100m/s的情况相比可抑制粗大粒子的产生的树脂粒子的制造方法。

32、根据所述第五方案,可提供一种和通过干燥管内的第一气体的流量q1与自气体喷出口喷出的第二气体的总流量q2满足q2/(q1+q2)<0.9的关系的情况相比可抑制粗大粒子的产生的树脂粒子的制造方法。

33、根据所述第六方案,可提供一种和干燥管的最大直径d与气体喷出口的最大直径d满足d/d>0.25的关系的情况相比可抑制粗大粒子的产生的树脂粒子的制造方法。

34、根据所述第七方案,可提供一种和干燥管的最大直径d与气体喷出口的最大直径d满足d/d>0.20的关系的情况相比可抑制粗大粒子的产生的树脂粒子的制造方法。

35、根据所述第八方案,可提供一种与如下情况相比可抑制粗大粒子的产生的树脂粒子的制造方法,所述情况是还包括回收工序,所述回收工序利用回收部回收自干燥管排出的树脂粒子,自气体喷出口喷出的第二气体的温度t1未满50℃或超过70℃,且回收部内的温度t2未满20℃或超过40℃。

36、根据所述第九方案,可提供一种与回收部包括旋风分离器的情况相比可抑制粗大粒子的产生的树脂粒子的制造方法。

37、根据所述第十一方案或所述第二十方案,可提供一种与如下情况相比可抑制粗大粒子的产生的干燥装置,所述情况是包括使湿润状态下的因压力而发生相变的树脂粒子与气体一起在干燥管内循环地干燥的干燥部,或者包括通过使湿润状态下的因压力而发生相变的树脂粒子与第一气体一起在干燥管内不循环地通过而进行干燥的干燥部,干燥管具有向通过干燥管内的树脂粒子喷出第二气体的气体喷出口,第二气体的喷出速度未满50m/s。

38、根据所述第十二方案,可提供一种与如下情况相比可抑制粗大粒子的产生的干燥装置,所述情况是包括使湿润状态下的因压力而发生相变的树脂粒子与气体一起在干燥管内循环地干燥的干燥部,或者包括通过使湿润状态下的因压力而发生相变的树脂粒子与第一气体一起在干燥管内不循环地通过而进行干燥的干燥部,干燥管具有向通过干燥管内的树脂粒子喷出第二气体的气体喷出口,通过干燥管内的第一气体的速度v1与自气体喷出口喷出的第二气体的喷出速度v2的差δ(v2-v1)未满40m/s。

39、根据所述第十三方案,可提供一种与干燥管具有一个气体喷出口的情况相比可抑制粗大粒子的产生的干燥装置。

40、根据所述第十四方案,可提供一种与自两个以上的气体喷出口喷出的第二气体的喷出速度一部分未满100m/s的情况相比可抑制粗大粒子的产生的干燥装置。

41、根据所述第十五方案,可提供一种和通过干燥管内的第一气体的流量q1与自气体喷出口喷出的第二气体的总流量q2满足q2/(q1+q2)<0.9的关系的情况相比可抑制粗大粒子的产生的干燥装置。

42、根据所述第十六方案,可提供一种和干燥管的最大直径d与气体喷出口的最大直径d满足d/d>0.25的关系的情况相比可抑制粗大粒子的产生的干燥装置。

43、根据所述第十七方案,可提供一种和干燥管的最大直径d与气体喷出口的最大直径d满足d/d>0.20的关系的情况相比可抑制粗大粒子的产生的干燥装置。

44、根据所述第十八方案,可提供一种与如下情况相比可抑制粗大粒子的产生的干燥装置,所述情况是还包括回收部,所述回收部利用回收部回收自干燥管排出的树脂粒子,自气体喷出口喷出的第二气体的温度t1未满50℃或超过70℃,且回收部内的温度t2未满20℃或超过40℃。

45、根据所述第十九方案,可提供一种与回收部包括旋风分离器的情况相比可抑制粗大粒子的产生的干燥装置。

46、根据所述第二十一方案,可提供一种与包括使湿润状态下的因压力而发生相变的树脂粒子与气体一起在干燥管内循环地干燥的干燥部的情况相比可抑制粗大粒子的产生的干燥装置。

- 还没有人留言评论。精彩留言会获得点赞!