一种炉顶结构的制作方法

1.本发明涉及加热炉领域,更具体的,涉及一种炉顶结构。

背景技术:

2.加热炉是一种专用于产品物料和生产的工件进行加工热处理的设备。不同于烘干设备的是,加热炉的主要用途不是对一般物料进行加热,而是对金属产品通过无氧化或少氧化的高温加热,从而使其能够进一步的深加工。

3.目前现有技术一种加热炉的炉顶结构,其专利号为:cn202020903089.3,包括炉顶结构,炉顶结构包括内壳、吸热管、隔热层、外壳和氧化铝填充层,内壳底部设有加热炉本体,加热炉本体的顶部固定连接内壳底部,吸热管为螺旋形结构,吸热管内设有流动水,吸热管插在内壳的外表面上,外壳可拆卸地连接内壳,外壳为中空结构,内壳与吸热管均设置于外壳的中空结构内,外壳内表面与内壳外表面之间存在空隙,隔热层与氧化铝填充层均设置于空隙中,外壳内表面固定连接隔热层,氧化铝填充层填充地设置于隔热层与内壳外表面之间,氧化铝填充层用于将吸热管完全包裹覆盖,解决了现有技术中存在的技术问题,如:热传导效率低、气压不稳定和安装维护不便。

4.但是上述所述的一种加热炉的炉顶结构在实际使用时仍存在一定的不足,例如炉顶的保温效果不佳,容易造成热量的逸散,且加热炉内的气体是直接进行排放的,气体中含有的一些颗粒杂质排放会对空气造成污染。

技术实现要素:

5.为了克服现有技术的缺陷,本发明所要解决的技术问题在于提出一种炉顶结构,其能够对废气中的颗粒杂质进行过滤处理。

6.为达此目的,本发明采用以下技术方案:

7.本发明提供了一种炉顶结构,包括炉体顶壁,所述炉体顶壁的底端固定设置有呈环形的安装座,所述炉体顶壁的顶端固定设置有连接板,所述连接板的顶端与炉体顶壁相同开设有通孔,所述通孔内相配合设置有炉盖,所述炉盖的顶端相连通设置有排气管,所述连接板的顶端设置有支架结构,所述支架结构顶端的两侧分别相对设置有对炉盖的位置进行压紧的压紧组件,所述连接板内位于两个压紧组件之间设置有过滤组件,所述过滤组件与排气管相连通。保温层为保温棉毯,且通过将保温层设置多层,能够提高炉体顶壁的保温效果,进而能够减少热量从外壳的逸散,炉体内加入后产生的气体会沿着排气管进入降尘管内,颗粒杂质在重力作用下会集中在收集盒内进行集中收集,然后气化会继续上升,通过设有的多层活性炭包,能够对气体中的刺激气味进行吸附处理,降低对空气的污染。

8.在本发明较佳的技术方案中,所述炉体顶壁包括外壳和内壳,所述内壳的外侧设置有氧化铝填充层,所述氧化铝填充层的外侧设置有内部为中空的导热板,所述导热板的外侧设置有保温层,所述保温层的一侧与外壳相贴合。氧化铝填充层为粉末或固体氧化铝填充物,由于氧化铝热传导效率高,并且氧化铝与导热板的内侧全面接触,所以氧化铝填充

层温度升高的同时,会快速传递热量到导热板的表面,然后实现对导热板内部的冷水进行加热处理,提高能量的利用率,减少资源的浪费。

9.在本发明较佳的技术方案中,所述导热板的底端相配合设置在安装座上开设的卡槽内,且所述外壳一侧的顶部与导热板的内部相连通设置有进水管,所述外壳另一侧的底部与导热板相连通设置有出水管,所述进水管和出水管的一端均设置有连接法兰。通过将导热板的底端置于卡槽内,能够使导热板与内壳之间构成一个填充通道,方便对氧化铝填充层进行填充,将进水管与外部水泵相连,能够将外部冷水泵入至导热板内,然后再通过出水管进行排出,能够提高资源的利用率。

10.在本发明较佳的技术方案中,所述支架结构包括固定座,所述固定座位于炉盖的正上方,且所述固定座的两侧分别相对设置有呈倒l型的支杆,所述支杆的底部相配合套设有固定套筒,所述固定套筒的底端与连接板固定连接,且所述支杆通过固定套筒一侧设有的抵紧螺栓与固定套筒固定连接。通过抵紧螺栓将支杆与固定套筒进行固定,方便对支杆和固定座进行拆卸,且通过调节支杆在固定套筒内的位置,能够实现对固定座的位置高度进行略微调整。

11.在本发明较佳的技术方案中,所述压紧组件包括固定壳,所述固定壳与固定座固定连接,且所述固定壳内部的一侧滑动插接有活动板,所述活动板的顶端穿过固定壳置于固定壳的外部,所述活动板的底端固定设置有呈圆形的压块,所述压块相配合置于炉盖顶端开设的压槽内。推动活动板向下运动,活动板移动推动压块向下运动,通过压块与压槽相配合,能够实现对炉盖进行限位压紧。

12.在本发明较佳的技术方案中,所述活动板的一侧设置有齿条,所述固定壳内位于齿条的一侧设置有齿轮,所述齿轮的轴心处固定设置有连接轴,所述连接轴的两端均与固定壳转动连接,且所述固定壳的外部设置有对连接轴进行驱动的伺服电机。伺服电机工作带动齿轮转动,齿轮转动能够带动与其啮合的齿条向下运动,齿条移动能够实现带动活动板向下运动。

13.在本发明较佳的技术方案中,所述过滤组件包括过滤框,所述过滤框的顶部设置有固定板,所述固定板顶端中部的两侧均固定设置有连接螺杆,所述连接螺杆通过外部相配合设有的螺母将过滤框与固定板固定连接,且所述固定板的两端分别与两个活动板固定连接,且所述过滤框的顶端位于固定板的两侧均开设有排气窗,所述排气窗内设置有防尘网。通过连接螺杆与螺母相配合,能够实现将过滤框与固定板进行固定连接,通过将固定板与两个活动板进行固定,进而能够实现将过滤框与活动板进行连接。

14.在本发明较佳的技术方案中,所述过滤框内腔的底部和顶部分别设置有固体收集组件和气体吸附组件,所述收集组件包括连接通道,所述连接通道设置在排气管的外部,且所述连接通道两侧的顶部均相连通设置有呈倒l型降尘管,所述降尘管的两侧位于降尘管的正下方设置有收集盒。通过设有的收集盒,能够对降尘管内受重力下落的颗粒杂质进行集中收集。

15.在本发明较佳的技术方案中,所述吸附组件包括吸附框,所述吸附框位于连接通道的顶部,且所述过滤框的外侧设置有对吸附框进行固定的固定螺栓,所述吸附框的一侧开设有开槽,所述吸附框通过内部设有的网格板分隔成多个放置腔,所述放置腔内放置有活性炭包,且所述吸附框上转动设置有对活性炭包进行限位的挡板。通过设有的多层活性

炭包,能够对气体中的刺激性气味进行吸附,通过固定螺栓将吸附框与过滤框进行固定,方便对吸附框进行拆装,进而方便对活性炭包进行更换。

16.本发明的有益效果为:

17.本发明提供的一种炉顶结构,保温层为保温棉毯,且通过将保温层设置多层,能够提高炉体顶壁的保温效果,进而能够减少热量从外壳的逸散,炉体内加入后产生的气体会沿着排气管进入降尘管内,颗粒杂质在重力作用下会集中在收集盒内进行集中收集,然后气化会继续上升,通过设有的多层活性炭包,能够对气体中的刺激气味进行吸附处理,降低对空气的污染。

18.氧化铝填充层为粉末或固体氧化铝填充物,由于氧化铝热传导效率高,并且氧化铝与导热板的内侧全面接触,所以氧化铝填充层温度升高的同时,会快速传递热量到导热板的表面,然后实现对导热板内部的冷水进行加热处理,提高能量的利用率,减少资源的浪费。

19.伺服电机工作带动齿轮转动,齿轮转动能够带动与其啮合的齿条向下运动,齿条移动能够实现带动活动板向下运动,推动活动板向下运动,活动板移动推动压块向下运动,通过压块与压槽相配合,能够实现对炉盖进行限位压紧。

附图说明

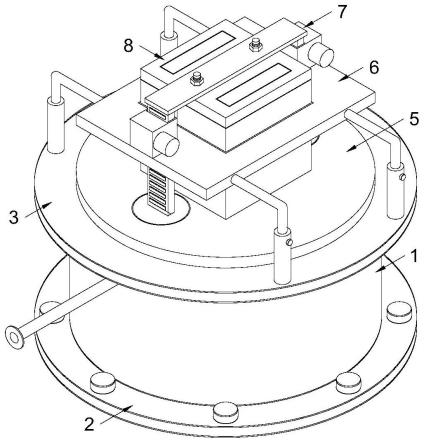

20.图1为本发明提出的一种炉顶结构的炉体顶壁与支架结构连接的结构示意图;

21.图2为本发明提出的一种炉顶结构的炉盖与炉体顶壁连接的结构示意图;

22.图3为本发明提出的一种炉顶结构的炉体顶壁剖视图;

23.图4为本发明提出的一种炉顶结构的支架结构、压紧组件和过滤组件位置的结构示意图;

24.图5为本发明提出的一种炉顶结构的支架结构的结构示意图;

25.图6为本发明提出的一种炉顶结构的压紧组件的结构示意图;

26.图7为本发明提出的一种炉顶结构的过滤框内部的结构示意图;

27.图8为本发明提出的一种炉顶结构的吸附框的结构示意图。

28.图中:

29.1-炉体顶壁;101-外壳;102-内壳;103-氧化铝填充层;104-导热板;105-保温层;106-卡槽;107-进水管;108-出水管;109-连接法兰;2-安装座;3-连接板;4-通孔;5-炉盖;6-支架结构;601-固定座;602-支杆;603-固定套筒;604-抵紧螺栓;7-压紧组件;701-固定壳;702-活动板;703-压块;704-齿条;705-齿轮;706-连接轴;707-伺服电机;8-过滤组件;801-过滤框;802-固定板;803-连接螺杆;804-螺母;805-排气窗;806-防尘网;807-收集组件;8071-连接通道;8072-降尘管;8073-收集盒;808-吸附组件;8081-吸附框;8082-固定螺栓;8083-开槽;8084-网格板;8085-活性炭包;8086-放置腔;8087-挡板;9-压槽;10-排气管。

具体实施方式

30.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

31.如图1-8所示,实施例中提供了一种炉顶结构,包括炉体顶壁1,炉体顶壁1的底端

固定设置有呈环形的安装座2,炉体顶壁1的顶端固定设置有连接板3,连接板3的顶端与炉体顶壁1相同开设有通孔4,通孔4内相配合设置有炉盖5,炉盖5的顶端相连通设置有排气管10,连接板3的顶端设置有支架结构6,支架结构6顶端的两侧分别相对设置有对炉盖5的位置进行压紧的压紧组件7,连接板3内位于两个压紧组件7之间设置有过滤组件8,过滤组件8与排气管10相连通。

32.参照图1-8,炉体顶壁1包括外壳101和内壳102,内壳102的外侧设置有氧化铝填充层103,氧化铝填充层103的外侧设置有内部为中空的导热板104,导热板104的外侧设置有保温层105,保温层105的一侧与外壳101相贴合,氧化铝填充层103为粉末或固体氧化铝填充物,由于氧化铝热传导效率高,并且氧化铝与导热板104的内侧全面接触,所以氧化铝填充层103温度升高的同时,会快速传递热量到导热板104的表面,然后实现对导热板104内部的冷水进行加热处理,提高能量的利用率,减少资源的浪费;导热板104的底端相配合设置在安装座2上开设的卡槽106内,且外壳101一侧的顶部与导热板104的内部相连通设置有进水管107,外壳101另一侧的底部与导热板104相连通设置有出水管108,进水管107和出水管108的一端均设置有连接法兰109,通过将导热板104的底端置于卡槽106内,能够使导热板104与内壳102之间构成一个填充通道,方便对氧化铝填充层103进行填充,将进水管107与外部水泵相连,能够将外部冷水泵入至导热板104内,然后再通过出水管108进行排出,能够提高资源的利用率;支架结构6包括固定座601,固定座601位于炉盖5的正上方,且固定座601的两侧分别相对设置有呈倒l型的支杆602,支杆602的底部相配合套设有固定套筒603,固定套筒603的底端与连接板3固定连接,且支杆602通过固定套筒603一侧设有的抵紧螺栓604与固定套筒603固定连接,通过抵紧螺栓604将支杆602与固定套筒603进行固定,方便对支杆602和固定座601进行拆卸,且通过调节支杆602在固定套筒603内的位置,能够实现对固定座601的位置高度进行略微调整;压紧组件7包括固定壳701,固定壳701与固定座601固定连接,且固定壳701内部的一侧滑动插接有活动板702,活动板702的顶端穿过固定壳701置于固定壳701的外部,活动板702的底端固定设置有呈圆形的压块703,压块703相配合置于炉盖5顶端开设的压槽9内,推动活动板702向下运动,活动板702移动推动压块703向下运动,通过压块703与压槽9相配合,能够实现对炉盖5进行限位压紧;活动板702的一侧设置有齿条704,固定壳701内位于齿条704的一侧设置有齿轮705,齿轮705的轴心处固定设置有连接轴706,连接轴706的两端均与固定壳701转动连接,且固定壳701的外部设置有对连接轴706进行驱动的伺服电机707,伺服电机707工作带动齿轮705转动,齿轮705转动能够带动与其啮合的齿条704向下运动,齿条704移动能够实现带动活动板702向下运动。

33.参照图1-8,过滤组件8包括过滤框801,过滤框801的顶部设置有固定板802,固定板802顶端中部的两侧均固定设置有连接螺杆803,连接螺杆803通过外部相配合设有的螺母804将过滤框801与固定板802固定连接,且固定板802的两端分别与两个活动板702固定连接,且过滤框801的顶端位于固定板802的两侧均开设有排气窗805,排气窗805内设置有防尘网806,通过连接螺杆803与螺母804相配合,能够实现将过滤框801与固定板802进行固定连接,通过将固定板802与两个活动板702进行固定,进而能够实现将过滤框801与活动板702进行连接;过滤框801内腔的底部和顶部分别设置有固体收集组件807和气体吸附组件808,收集组件807包括连接通道8071,连接通道8071设置在排气管10的外部,且连接通道8071两侧的顶部均相连通设置有呈倒l型降尘管8072,降尘管8072的两侧位于降尘管8072

的正下方设置有收集盒8073,通过设有的收集盒8073,能够对降尘管8072内受重力下落的颗粒杂质进行集中收集;吸附组件808包括吸附框8081,吸附框8081位于连接通道8071的顶部,且过滤框801的外侧设置有对吸附框8081进行固定的固定螺栓8082,吸附框8081的一侧开设有开槽8083,吸附框8081通过内部设有的网格板8084分隔成多个放置腔8086,放置腔8086内放置有活性炭包8085,且吸附框8081上转动设置有对活性炭包8085进行限位的挡板8087,通过设有的多层活性炭包8085,能够对气体中的刺激性气味进行吸附,通过固定螺栓8082将吸附框8081与过滤框801进行固定,方便对吸附框8081进行拆装,进而方便对活性炭包8085进行更换。

34.保温层105为保温棉毯,且通过将保温层105设置多层,能够提高炉体顶壁1的保温效果,进而能够减少热量从外壳101的逸散,炉体内加入后产生的气体会沿着排气管10进入降尘管8072内,颗粒杂质在重力作用下会集中在收集盒8073内进行集中收集,然后气化会继续上升,通过设有的多层活性炭包8085,能够对气体中的刺激气味进行吸附处理,降低对空气的污染。

35.本实施例的其它技术采用现有技术。

36.本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本技术的权利要求内的实施例都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1