用于压铸机的热气回收装置的制作方法

1.本技术涉及热气回收技术领域,尤其是涉及用于压铸机的热气回收装置。

背景技术:

2.压铸机每次以铸桶进行计量将通过熔化炉熔融的铝合金或镁合金等熔融金属材料(金属熔融液)汲上来,将汲上来的金属熔融液注入注射套筒内,并通过注射推杆的前进动作向金属模的内腔内进行注射、填充该金属熔融液而得到产品。

3.现有铝镁压铸机的熔化炉燃烧过程中及模具合模区域都会产生热气,热气若没有采用合理吸气装置则会导致大部分的热气都流失于空气中,传统的抽气结构只是采用简单的竖直吸或侧边吸,吸风装置与熔化炉及模具之间均存在较大的间隙,因而不能对散发的热气实现最大化抽吸,部分热气还是会流向于空气中,最终导致热能回收利用率不高。

技术实现要素:

4.为了改善现有抽气结构无法实现热气最大化抽吸,导致热能回收利用率低的问题,本技术的目的是提供用于压铸机的热气回收装置。

5.本技术提供的用于压铸机的热气回收装置采用如下的技术方案:用于压铸机的热气回收装置,包含用于抽吸熔化炉中热气的第一回收罩及用于抽吸模具合模区域热气的第二回收罩,第一回收罩及第二回收罩的输出端共同连接有抽风管道,抽风管道上设置有冷凝器,第一回收罩上连接有控制其升降的第一伸缩件,第二回收罩上连接有控制其升降的第二伸缩件,第一回收罩紧贴合在熔化炉的外周,第二回收罩紧密贴合在模具的外周。

6.通过采用上述技术方案,第一回收罩可在第一伸缩件的控制下实现上下升降,使得第一回收罩充分抵接在熔化炉的外周,熔化炉与第一回收罩之间不存在较大的空间间隙,能够提升熔化炉中的热气最大化抽吸;第二回收罩可在第二伸缩件的控制下实现上下升降,使得第二回风罩充分抵接在压铸机位于模具合模区域的顶部开口处,模具合模区域处与第二回风罩之间不存在较大的空间间隙,能够提升模具合模区域中的热气最大化抽吸,抽风管道将热气最大化抽吸后流经冷凝器进行冷凝,冷凝过程中通过较大的热气回收利用率使得冷凝管内部的水液能够加速产生一定温度的热水,更好的实现工业热水及生活热水的供应。

7.可选的,第一回收罩与抽风管道之间设置有第一通风软管。

8.通过采用上述技术方案,第一通风软管便于第一伸缩件控制第一回收罩进行上下升降,实现与熔化炉之间的间隙调节,更好的控制热气的抽吸效果。

9.可选的,第一回风罩的侧边处设置有第一立柱,第一伸缩件固定安装在第一立柱上,第一回风罩与第一伸缩件的驱动端之间通过第一连杆固定连接。

10.通过采用上述技术方案,通过第一立柱能够定位第一回风罩的安装位置,防止其在较强的热气抽气过程中产生晃动,当第一伸缩件驱动时,通过第一连杆带动第一回风罩

实现上下升降。

11.可选的,第一立柱上设置有第三伸缩件。

12.通过采用上述技术方案,第三伸缩件固定安装在第一立柱上,通过第三伸缩件可控制第二回风罩实现旋转。

13.可选的,第二回收罩与抽风管道之间设置有第二通风软管,且第二通风软管与抽风管道转动连接。

14.通过采用上述技术方案,第二通风软管便于第二伸缩件控制第二回收罩进行上下升降,实现与模具合模区域处之间的间隙调节,更好的控制热气的抽吸效果。

15.可选的,第二回风罩的侧边处设置有第二立柱,第二伸缩件转动连接在第二立柱上,第二回风罩与第二伸缩件的驱动端之间通过第二连杆固定连接。

16.通过采用上述技术方案,通过第二立柱能够定位第二回风罩的安装位置,防止其在较强的热气抽气过程中产生晃动,当第二伸缩件驱动时,通过第二连杆带动第二回风罩实现上下升降。

17.可选的,第二连杆朝向第三伸缩件的一侧设置有固定板,第三伸缩件的驱动端活动抵接在固定板上。

18.通过采用上述技术方案,第三伸缩件抵接在固定板上可以推动第二回风罩进行角度旋转,使其脱离模具的合模处,便于模具的拆卸安装及日常的维护,结构控制灵活,使用方便。

19.可选的,第一回风罩与第二回风罩的口部均设置有弹性垫。

20.通过采用上述技术方案,通过设置弹性垫,使得第一回风罩抵接在熔化炉的外周时及第二回风罩抵接在模具合模区域处的外周时能够紧密贴合,不会产生漏气,利用回风罩的重力对弹性垫进行形变压缩,加强局部真空度。

21.可选的,第一回风罩与第二回风罩的口部均设置有前置风机,抽风管道内设置有若干后置风机。

22.通过采用上述技术方案,通过设置前置风机能够使得热气更顺畅进入到相应的回风罩内部,同时在抽风管道内利用多个后置风机加强热气的流动,使得热气加速与冷凝器的接触,从而提高回收效率。

23.可选的,第二回风罩的口部活动设置有折叠推板,折叠推板上设置有导流板,导流板与第二回风罩之间形成有间隙通道。

24.通过采用上述技术方案,折叠推板根据模具合模区域处的实际合模位置,可在第二回风罩内进行横向推拉,通过间隙通道改变热气的实际流动方向,减少热气的流动距离,利用导向板使得模具合模区域处的热气快速的流经间隙通道进入第二回风罩内,避免热气扩散。

25.综上所述,本技术包括以下至少一种有益技术效果:1.第一回收罩可在第一伸缩件的控制下实现上下升降,使得第一回收罩充分抵接在熔化炉的外周,熔化炉与第一回收罩之间不存在较大的空间间隙,能够提升熔化炉中的热气最大化抽吸;第二回收罩可在第二伸缩件的控制下实现上下升降,使得第二回风罩充分抵接在压铸机位于模具合模区域的顶部开口处,模具合模区域处与第二回风罩之间不存在较大的空间间隙,能够提升模具合模区域中的热气最大化抽吸,抽风管道将热气最大化

抽吸后流经冷凝器进行冷凝,冷凝过程中通过较大的热气回收利用率使得冷凝管内部的水液能够加速产生一定温度的热水,该结构热能回收利用率大,结构简单,实用性强,具有较好的回收效果;2.第三伸缩件抵接在固定板上可以推动第二回风罩进行角度旋转,使其脱离模具的合模处,便于模具的拆卸安装及日常的维护,结构控制灵活,使用方便;3.通过设置弹性垫,使得第一回风罩抵接在熔化炉的外周时及第二回风罩抵接在模具合模区域处的外周时能够紧密贴合,不会产生漏气,利用回风罩的重力对弹性垫进行形变压缩,加强局部真空度;4. 通过设置前置风机能够使得热气更顺畅进入到相应的回风罩内部,同时在抽风管道内利用多个后置风机加强热气的流动,使得热气加速与冷凝器的接触;5.利用导向板改变热气的实际流动方向,减少热气的流动距离,使得模具合模区域处的热气快速的流经导向板进入第二回风罩内,避免热气扩散,抽气效率较慢。

附图说明

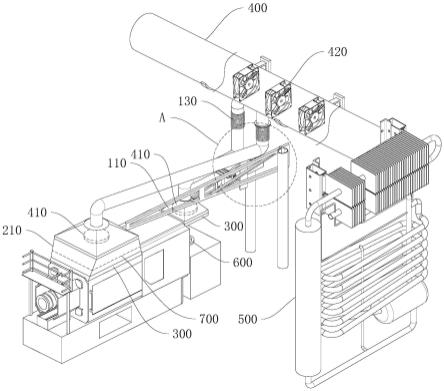

26.图1是本技术实施例1的整体结构示意图;图2是图1中a部分的局部放大示意图;图3是本技术实施例1的折叠推板结构示意图。

27.附图标记说明:100、第一抽气机构;110、第一回收罩;120、第一伸缩件;130、第一通风软管;140、第一连杆;150、第一立柱;151、第一让位口;160、第三伸缩件;200、第二抽气机构;210、第二回收罩;220、第二伸缩件;230、第二通风软管;240、第二连杆;250、第二立柱;251、第二让位口;260、固定板;270、折叠推板;271、导流板;272、间隙通道;300、弹性垫;400、抽风管道;410、前置风机;420、后置风机;500、冷凝器;600、熔化炉;700、模具合模区域。

具体实施方式

28.以下结合附图1-3,对本技术作进一步详细说明。

29.实施例1:用于压铸机的热气回收装置,参照图1,压铸机上设置有用于铝合金或镁合金等熔融金属材料融化的熔化炉600及模具合模区域700,熔化炉600及模具合模区域700的顶部均为开放结构。熔化炉600及模具合模区域700均会产生热气直接流向于空气中,本实施例中的回收装置位于压铸机位于熔化炉600的侧边。

30.参照图1和图2,回收装置包含第一抽气机构100及第二抽气机构200,第一抽气机构100及第二抽气结构的顶部设置有抽风管道400,抽风管道400的输出端设置有冷凝器500。第一抽气机构100包含第一立柱150、第一伸缩件120及第一回收罩110,第一立柱150垂直设置于地面。第一立柱150的顶部设置有第一让位口151,第一伸缩件120的固定端安装在第一让位口151内,第一回收罩110设置在压铸机熔化炉600的顶部,第一回收罩110与第一伸缩件120的驱动端之间通过第一连杆140固定连接。第一回收罩110与抽风管道400之间通过第一通风软管130相互连通,第一伸缩件120通过第一连杆140带动第一回风罩进行上下升降,使得第一回收罩110充分抵接在熔化炉600的外周,熔化炉600与第一回收罩110之间不存在较大的空间间隙,能够提升熔化炉600中的热气最大化抽吸。同时利用第一通风软管

130,实现第一回收罩110在上下升降的过程中不存在干涉,更好的进行调节控制。本实施例中,第一伸缩件120采用伸缩气缸。

31.第二抽气结构包含第二立柱250、第二伸缩件220及第二回收罩210,第二立柱250垂直设置与底面。第二立柱250的顶部设置有第二让位口251,第二伸缩件220的固定端转动连接在第二让位口251内,第二回收罩210设置在压铸机模具合模区域700的顶部,第二回收罩210与第二伸缩件220的驱动端之间通过第二连杆240固定连接。第二回收罩210与抽风管道400之间通过第二通风软管230相互连通,且第二通风软管230与抽风管道400转动连接。第二伸缩件220通过第二连杆240带动第二回风罩进行上下升降,使得第二回风罩充分抵接在模具合模区域700的顶部外周,模具合模区域700与第二回收罩210之间不存在较大的空间间隙,实现第二回收罩210在上下升降的过程中不存在干涉,更好的进行调节控制。本实施例中,第二伸缩件220采用伸缩气缸。

32.具体的,第二立柱250位于第二连杆240的侧边处设置有固定板260,固定板260竖直焊接在第二连杆240上,第一立柱150上固定设置有第三伸缩件160,第三伸缩件160的端部活动抵接在固定板260上用于控制第二回收罩210脱离模具合模区域700的顶部,便于模具的拆卸安装及日常的维护,结构控制灵活,使用方便。本实施例中,第三伸缩件160采用伸缩气缸。

33.为了使得第一回收罩110与熔化炉600之间及第二回收罩210与模具合模区域700之间的贴合密封性更好,第一回风罩与第二回风罩的口部均设置有弹性垫300,通过设置弹性垫300,使得第一回风罩抵接在熔化炉600的外周时及第二回风罩抵接在模具合模区域700处的外周时能够紧密贴合,不会产生漏气,利用回风罩的重力对弹性垫300进行形变压缩,加强局部真空度。

34.为了使得热气加速与冷凝器500的接触,提升回收效率,第一回风罩与第二回风罩的口部均设置有前置风机410,抽风管道400内设置有若干后置风机420。通过设置前置风机410能够使得热气更顺畅进入到相应的回风罩内部,同时在抽风管道400内利用多个后置风机420加强热气的流动,最终实现热能高效率回收利用。应当说明的是,本实施例中后置风机420的数量及规格不作具体限定,能够正常设置在抽风管道400内,使得热气能够进行加速流通即可。

35.参照图3,第二回风罩的口部活动设置有折叠推板270,折叠推板270上设置有导流板271,导流板271与第二回风罩之间形成有间隙通道272,折叠推板270根据模具合模区域700处的实际合模位置,可在第二回风罩内进行横向推拉,通过间隙通道272改变热气的实际抽吸流动方向,减少热气的流动距离,防止其流向压铸机的其他区域,利用导向板使得模具合模区域700处的热气快速的流经间隙通道272进入第二回风罩内,避免热气扩散。

36.应该说明的是,本实施例中,折叠推板270为可折叠结构,可进行适当的宽度调整,以控制间隙通道272的开口大小,更好的满足热气的抽吸过程。

37.本技术实施例的实施原理为:通过第一伸缩件120控制第一回收罩110升降抵接在熔化炉600的外周实现充分抵接,并利用弹性垫300实现局部紧密贴合,使得熔化炉600与第一回收罩110之间不存在较大的空间间隙,能够提升熔化炉600中的热气最大化抽吸,进而提升热气回收利用率;同时通过第二伸缩件220控制第二回收罩210升降抵接在模具合模区域700实现充分抵接,并利用弹性垫300实现局部紧密贴合,使得模具合模区域700与第二回

收罩210之间不存在较大的空间间隙,能够提升模具合模区域700中的热气最大抽吸,进而提升热气回收利用率。通过该结构,被最大化抽吸的热气流经抽风管道400内,流经冷凝器500进行冷凝,冷凝过程中通过较大的热气回收利用率使得冷凝管内部的水液能够加速产生一定温度的热水,该结构热能回收利用率大,结构简单,实用性强,具有较好的回收效果。

38.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1