一种环保型带补燃装置烧结余热发电系统的制作方法

1.本发明涉及换热技术及环保领域,更具体地说,涉及一种环保型带补燃装置烧结余热发电系统。

背景技术:

2.在钢铁生产过程中,烧结工序的能耗约占总能耗的10%~12%,在烧结工序的能耗中,有近50%的热能以烧结矿和冷却机废热的显热形式存在。目前,我国钢铁企业在烧结矿显热回收技术上取得了长足进步,通过环冷机余热锅炉和汽轮发电机组使余热资源转化为电能加以利用,节能效果显著。

3.但在利用烧结余热发电过程中,由于烧结工况经常变动,环冷机烟气温度不稳定,对烧结环冷机余热锅炉的运行影响很大,经常出现因热源波动不稳定导致余热锅炉不能在额定负荷下运行,蒸汽的过热度降低,汽轮机末级蒸汽湿度过大,严重时还会产生水击现象,并且发电机组启停频繁,影响机组的出力和使用寿命,同时造成大量的热源浪费。

4.为了提高烧结环冷机余热利用效率,避免发电机组频繁启停,延长机组的使用寿命,使余热锅炉在烟气温度较低时也能正常运行,有必要在烧结余热发电系统中增设补燃装置,以便在烧结工况变动、锅炉低负荷情况下,能提高汽轮机进口过热蒸汽的参数品位,确保汽轮机稳定运行,提高烧结余热的利用效果。

5.同时,通过增设补燃装置,可以充分利用厂区富裕高炉煤气,避免了富裕高炉煤气放散,将富裕高炉煤气转化为电能,达到降本增效的效果。

6.目前,行业采用的烧结环冷余热发电补燃技术,一般采用补燃炉产生的高温烟气混入环冷机高温烟气的技术方案(见图1),该补燃方案目的是提高余热锅炉烟气的进口温度,提高锅炉低负荷时锅炉的出力和机组的发电量,以稳定汽轮机组工况,避免发电机组频繁启停。目前该烧结余热发电补燃技术在多套装置上得到了应用。

7.但是该技术有一个问题无法解决,即补燃炉燃烧后烟气中的污染物成分没有经过处理,而排放到大气之中了。

8.由于高炉煤气中含有一定量的硫化氢(h2s),羟基硫(cos)等含硫物质,经过补燃炉燃烧后,生成so2(一般浓度可达150mg/nm3以上),随补燃炉高温烟气进入余热锅炉烟气系统。

9.对于烧结环冷余热锅炉烟气系统,目前存在两种方式:闭式循环方式(见图1)和换热后的低温烟气直排大气方式。闭式循环方式以环冷余热利用效率高、无废气排放的优点而被广泛应用;换热后低温烟气直排大气的余热回收装置因其热效率比闭式循环方式低,废气直排大气的缺点,已不多见。

10.对于上述技术,烟气系统无论哪种方式,进入烟气系统的未经过净化处理的补燃炉烟气均排入了大气:对于闭式循环方式而言,补燃炉烟气属于循环烟气量额外补进的,多余烟气会通过环冷机密封处以及矿料落料口等处排放到大气中;对于低温烟气直排大气方式,补燃炉烟气随锅炉低温烟气排放口(烟囱)直接排放到大气中。

11.2012年国家出台的《钢铁烧结、球团工业大气污染物排放标准》(gb 28662—2012)以及2017年本标准的修改单,对钢铁企业烧结工序的大气污染物排放要求提出了严格的要求,各地也出台了更为严苛的地方标准,比如河北省制定的《钢铁工业大气污染物超低排放标准》要求烧结机头(球团焙烧)烟气在基准含氧量16%条件下,颗粒物、二氧化硫、氮氧化物排放限值分别为10mg/m3、35mg/m3、50mg/m3,已达到超净排放的要求。面对越来越严苛的环保新要求,目前行业采用的补燃烟气直接排放大气的烧结环冷余热发电技术,已不符合新的形势下的环保要求。因此,如何实现一种采用带补燃烟气净化技术、节能环保型的烧结余热发电技术,实现经济效益和环保效益“双赢”,是烧结环冷余热发电目前面临的主要课题。

技术实现要素:

12.为了解决行业目前带补燃装置烧结余热发电系统存在的补燃烟气污染物未经净化处理直接排放、不能满足环保要求的问题,本技术提供一种环保型带补燃装置烧结余热发电系统,该系统在稳定锅炉负荷、保护机组安全、提高机组发电量、提高高炉煤气余能利用率的同时,实现了补燃炉烟气污染物净化处理后达标排放。

13.本技术提供的环保型带补燃装置烧结余热发电系统,包括发电机组,还包括烧结环冷余热锅炉系统、补燃锅炉系统、烟气净化与排放系统;

14.所述烧结环冷余热锅炉系统包括烧结环冷机、环冷余热锅炉换热岛、第一中压汽包、第一低压汽包;所述环冷余热锅炉换热岛包括沿烟气流动方向顺序布置的中压余热锅炉换热模块一和低压余热锅炉换热模块一,所述烧结环冷机输出的高温烟气依次经过中压余热锅炉换热模块一、低压余热锅炉换热模块一进行换热后送回烧结环冷机;所述第一中压汽包、第一低压汽包输出的饱和蒸汽分别进入中压余热锅炉换热模块一、低压余热锅炉换热模块一进行换热成为过热蒸汽后送入所述发电机组;

15.所述补燃锅炉系统包括补燃锅炉换热岛、补燃炉、第二中压汽包、第二低压汽包;所述补燃锅炉换热岛包括沿烟气流动方向顺序布置的中压余热锅炉换热模块二和低压余热锅炉换热模块二;所述补燃炉输出的烟气依次经过中压余热锅炉换热模块二、低压余热锅炉换热模块二进行换热后,送至所述烟气净化与排放系统;所述第二中压汽包、第二低压汽包输出的饱和蒸汽分别进入中压余热锅炉换热模块二、低压余热锅炉换热模块二进行换热成为过热蒸汽后送入所述发电机组。

16.经过与环冷机炽热烧结矿料换热后的循环高温烟气,进入环冷余热锅炉换热岛换热,经降温后,低温烟气经循环风机送入环冷机下部烟箱,上行冷却烧结矿料,烟气进行闭式循环,饱和蒸汽换热成为过热蒸汽后送入发电机组。高炉煤气进入补燃炉燃烧后与饱和蒸汽换热,饱和蒸汽换热成为过热蒸汽后送入发电机组,换热后的烟气则进入烟气净化与排放系统处理,克服了现有技术补燃炉烟气直接排入大气而不满足环保要求的问题。通过烧结环冷余热锅炉系统和补燃锅炉系统的协同和互补,保证发电蒸汽的参数达到最佳状态,机组的安全稳定运行得到了有力的保障。烧结环冷余热锅炉系统、补燃锅炉系统采用双压锅炉模式,降低了锅炉的排烟温度,提高锅炉出力与热效率。

17.优选地,所述第一中压汽包、第二中压汽包为同一个,所述第一低压汽包、第二低压汽包为同一个,烧结环冷余热锅炉系统、补燃锅炉系统共用汽包,成为一套锅炉系统,加

强了两个系统的协同与互补效果。

18.优选地,还包括中压蒸汽集汽箱和低压蒸汽集汽箱;所述中压余热锅炉换热模块一、中压余热锅炉换热模块二输出的过热蒸汽送入所述中压蒸汽集汽箱,由所述中压蒸汽集汽箱输入所述发电机组的主蒸汽口;所述低压余热锅炉换热模块一、低压余热锅炉换热模块二输出的过热蒸汽送入所述低压蒸汽集汽箱,由所述低压蒸汽集汽箱输入所述发电机组的补汽口。通过本方案,进一步强化了两个系统的协同与互补效果,保证发电蒸汽的参数达到最佳状态,对稳定发电机组的负荷、保护机组安全起到了关键的作用。

19.优选地,为提高所述补燃锅炉系统热效率,补燃锅炉换热岛后设所述高炉煤气预热器,用来降低补燃锅炉出口烟气温度,同时,加热入炉燃烧的高炉煤气温度。具体设置方式为,所述补燃锅炉系统还包括煤气预热器,高炉煤气进入所述煤气预热器换热后送入所述补燃炉,所述补燃锅炉换热岛输出的烟气经所述煤气预热器换热后送入所述烟气净化与排放系统。

20.优选地,所述中压余热锅炉换热模块一与低压余热锅炉换热模块一、中压余热锅炉换热模块二与低压余热锅炉换热模块二均上下布置。

21.优选地,所述发电机组包括汽轮机、发电机及冷凝器。

22.优选地,所述烟气净化与排放系统包括烧结烟气脱硫脱硝净化装置及烟囱。

23.本发明克服了现有技术补燃炉烟气直接排入大气而不满足环保要求的问题,通过烧结环冷余热锅炉系统和补燃锅炉系统的协同和互补,保证发电蒸汽的参数达到最佳状态,机组的安全稳定运行得到了有力的保障。在烧结工况波动不稳定,烧结环冷余热锅炉系统处于低负荷时,可自动增大补燃锅炉的负荷,提高补燃锅炉过热蒸汽的参数,实现汽轮机过热蒸汽的“调质”,消除了烧结环冷余热锅炉在负荷低、出力不足时过热蒸汽压力及过热度偏低给汽轮机带来的不良影响。

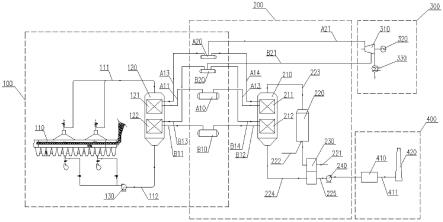

24.通过设置补燃锅炉系统,加大了富裕高炉煤气的余能利用率,避免了富裕高炉煤气放散带来的能量损失与环境污染问题。作为本技术的重要创新之处,通过设置独立的补燃锅炉系统,补燃烟气不混入烧结环冷烟气,避免了现有技术因补燃烟气混入烧结环冷烟气中而无法进行净化处理的问题,容易地实现烟气单独进行净化处理的工艺要求,满足烟气达标排放要求。

25.通过本发明,在实现烧结环冷余热利用及高炉煤气余能利用、有效保证发电机组稳定安全运行、实现经济效益的同时,有效解决了补燃烟气污染物排放的问题,实现了高质量、可持续发展的效益与环保的“双赢”。

附图说明

26.图1为现有技术带补燃装置烧结环冷余热锅炉;

27.图2为本发明示意图。

28.示意图中的标号说明:

29.100、烧结环冷余热锅炉系统。

30.110、烧结环冷机;111、循环高温烟气;112、低温烟气。

31.120、环冷余热锅炉换热岛;121、中压余热锅炉换热模块一;122、低压余热锅炉换热模块一。

32.130、循环风机。

33.200、补燃锅炉系统。

34.210补燃锅炉换热岛;211、中压余热锅炉换热模块二;212、低压余热锅炉换热模块二。

35.220、补燃炉;221、高炉煤气;222、助燃空气;223、补燃炉高温烟气;224、补燃锅炉出口烟气;225、补燃锅炉冷烟气。

36.230、煤气预热器。

37.240、引风机。

38.a10、中压汽包。

39.a11、中压饱和蒸汽一;a12、中压饱和蒸汽二;a13、中压过热蒸汽一;a14、中压过热蒸汽二。

40.a20、中压蒸汽集汽箱;a21、汽轮机主蒸汽。

41.b10、低压汽包。

42.b11、低压饱和蒸汽一;b12、低压饱和蒸汽二;b13、低压过热蒸汽一;b14、低压过热蒸汽二。

43.b20、低压蒸汽集汽箱;b21、汽轮机补蒸汽。

44.300、发电机组;310、汽轮机;320、发电机;330、凝汽器。

45.400、烟气净化与排放系统;410、烧结烟气脱硫脱硝净化装置;411、净化烟气;420、烟囱。

46.510、1号鼓风机;520、2号鼓风机;530、余热锅炉系统。

具体实施方式

47.图1为现有技术带补燃装置烧结环冷余热锅炉,烟气系统为闭式循环型式,补燃炉220产生的高温烟气与环冷机110输出的高温烟气混合,混合烟气进入余热锅炉系统530,烟气经过换热降温后,低温烟气由循环风机130送入环冷机下部风箱,图1中510、520分别是1号鼓风机、2号鼓风机,上行穿透烧结矿料换热升温,与补燃炉烟气混合后进入余热锅炉继续换热,以此循环。由于补燃炉烟气属于循环烟气量额外补进的,多余烟气会通过环冷机密封处以及矿料落料口等处泄漏、排放到大气中,因此,现有技术带补燃装置烧结环冷余热锅炉技术不满足现形势下严苛的环保要求。

48.请参见图2,本发明提供的环保型带补燃装置烧结余热发电系统则很好地解决了上述问题。该系统由烧结环冷余热锅炉系统100、补燃锅炉系统200、发电机组300、烟气净化与排放系统400组成。

49.烧结环冷余热锅炉系统100由烧结环冷机110、环冷余热锅炉换热岛120、中压汽包a10、低压汽包b10、中压蒸汽集汽箱a20、低压蒸汽集汽箱b20等组成。经过与环冷机炽热烧结矿料换热后的循环高温烟气111,进入环冷余热锅炉换热岛120,经降温后,低温烟气112经循环风机130,送入环冷机下部烟箱,上行穿透并冷却烧结矿料,烟气进行闭式循环。

50.烧结环冷余热锅炉系统100为双压锅炉模式,以降低锅炉的排烟温度,提高锅炉出力与热效率。环冷余热锅炉换热岛120包括沿烟气流动方向顺序设置的中压余热锅炉换热模块一121、低压余热锅炉换热模块一122,图2中是上下布置。中压余热锅炉换热模块一121

与中压汽包a10,组成中压余热锅炉,中压余热锅炉产出的中压饱和蒸汽一a11由中压汽包a10输出,经中压余热锅炉换热模块一121过热为中压过热蒸汽一a13,作为驱动发电机组300汽轮机310的主蒸汽;而低压余热锅炉换热模块一122与低压汽包b10,组成低压余热锅炉,低压余热锅炉产出的低压饱和蒸汽一b11由低压汽包输出,经低压余热锅炉换热模块一122过热为低压过热蒸汽一b13,作为驱动发电机组300汽轮机310的补蒸汽。

51.由于烧结环冷余热锅炉的负荷完全取决于烧结工况,而在实际操作过程中,烧结工况的波动较为频繁。为了保护机组的安全,避免因发电过热蒸汽参数频繁波动或参数过低而造成发电机组启停频繁,本发明设补燃锅炉系统200。

52.请参见图2,补燃锅炉系统200由补燃锅炉换热岛210、补燃炉220、煤气预热器230、中压汽包a10、低压汽包b10、中压蒸汽集汽箱a20、低压蒸汽集汽箱b20等组成。

53.补燃锅炉换热岛210包括沿烟气流动方向顺序布置的中压余热锅炉换热模块二211、低压余热锅炉换热模块二212,图2中是上下布置。补燃炉220通过燃烧高炉煤气221产生补燃炉高温烟气223,高温烟气进入补燃锅炉换热岛210进行换热降温。

54.补燃锅炉系统200采用双压锅炉模式,以降低锅炉的排烟温度,提高锅炉出力与热效率。中压余热锅炉换热模块二211与中压汽包a10组成中压余热锅炉,中压余热锅炉产出的中压饱和蒸汽二a12由中压汽包a10输出,经中压余热锅炉换热模块二211过热为中压过热蒸汽二a14,作为驱动发电机组300汽轮机310的主蒸汽;低压余热锅炉换热模块二212与低压汽包b10组成低压余热锅炉,低压余热锅炉产出的低压饱和蒸汽二b12由低压汽包b10输出,经低压余热锅炉换热模块二212过热为低压过热蒸汽二b14,作为驱动发电机组300汽轮机310的补蒸汽。

55.从图2中可以看出,中压汽包a10、低压汽包b10为补燃锅炉系统、烧结环冷余热锅炉系统所共用,使得补燃锅炉系统、烧结环冷余热锅炉系统成为一套锅炉系统,加强了两个系统的协同与互补效果。中压蒸汽集汽箱a20和低压蒸汽集汽箱b20亦为烧结环冷余热锅炉系统100与补燃锅炉系统200共用,经环冷余热锅炉换热岛120及补燃锅炉换热岛210过热的中压过热蒸汽一同进入中压蒸汽集汽a20,经混合后,接入汽轮机的主蒸汽口,作为汽轮机主蒸汽a21;同样,经所述环冷余热锅炉换热岛120及所述补燃锅炉换热岛210过热的低压过热蒸汽一同进入低压蒸汽集汽箱b20,经混合后,接入汽轮机的补汽口,作为汽轮机补蒸汽b21。通过本技术,进一步强化了两个系统的协同与互补效果,保证发电蒸汽的参数达到最佳状态,对稳定发电机组的负荷、保护机组安全起到了关键的作用。

56.高炉煤气221为厂内富裕高炉煤气,通过补燃锅炉系统200的设置,加大了富裕高炉煤气的余能利用率,避免了富裕高炉煤气放散带来的能量损失与环境污染问题,达到了到降本增效的效果。

57.为提高补燃锅炉系统200热效率,补燃锅炉换热岛210后设高炉煤气预热器230,用来降低补燃锅炉出口烟气224温度,同时,加热入炉燃烧的高炉煤气221的温度。高炉煤气221先进入煤气预热器230,补燃锅炉换热岛210输出的烟气也送入煤气预热器230,两者在煤气预热器中进行换热。经煤气预热器230冷却后的补燃锅炉冷烟气225通过引风机240送入烟气净化与排放系统400,通过烧结工段中烧结烟气脱硫脱硝净化装置410进行处理,烟气达到净化效果,净化烟气411由烟囱420达标排放,从而彻底解决了目前行业现有技术补燃炉烟气未经净化处理直接排放大气污染环境的问题。

58.本实施例中,对于发电机组300,除包括汽轮机310外,还包括发电机320和凝汽器330,过热蒸汽经汽轮机膨胀做功后,乏汽经凝汽器330凝结,凝结水被送入锅炉系统继续发生蒸汽,循环使用。

59.本实施例中,通过烧结环冷余热锅炉系统100和补燃锅炉系统200的协同和互补,保证发电蒸汽的参数达到最佳状态,机组的安全稳定运行得到了有力的保障。在烧结工况波动不稳定,烧结环冷余热锅炉系统100处于低负荷时,可自动增大补燃锅炉系统200的负荷,提高补燃锅炉过热蒸汽的参数,实现汽轮机310过热蒸汽的“调质”,消除了烧结环冷余热锅炉在负荷低、出力不足时过热蒸汽压力及过热度偏低给汽轮机带来的不良影响。

60.需要说明的是,对于本发明所提供的一种环保型带补燃装置烧结余热发电系统,本说明书中所述的烧结环冷余热锅炉系统,也可以理解为其他类型的余热锅炉,像烧结大烟道余热锅炉等类型的余热锅炉,应被覆盖在本发明技术范畴内;另外,本发明技术所述的中压蒸汽和低压蒸汽,也并不限定于具体某个压力值或压力范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1