一种增强整体换热性能的开缝三角小翼对涡流发生器

1.本发明属于强化换热技术领域,具体涉及一种增强整体换热性能的开缝三角小翼对涡流发生器。

背景技术:

2.对流强化换热技术主要分为被动式强化换热技术和主动强化换热技术,而被动式强化换热技术因为其具有不需要而外的提供动力可以节约能源这一特点被广泛的研究与应用。

3.涡流发生器是常用于内部冷却通道内的主要的强化换热结构,广泛应用太阳能空气加热器,燃气轮机涡轮叶片的内部冷却、燃烧室和电子设备等传热应用中。为了获得清洁的、可再生的能源,太阳能的发电技术被广泛的研究,其中太阳能空气加热器是使热能转换为机械能为进一步把机械能转化成电能的关键,但是空气的导热系数小以致其对流换热系数小,因此强化空气与太阳能吸热板间的换热是提高太阳能空气加热器性能的重要途径。日渐攀升的燃气轮机涡轮的前进口温度已经远远超过了涡轮叶片材料的耐受温度极限,发展高效的涡轮叶片冷却技术以降低叶片温度、延长其服役时间势在必行。高超声速飞行器由于飞行马赫数和巡航时间的增加,导致超燃冲压发动机所承受的热环境十分恶劣,再生冷却被认为是超燃冲压发动机的最佳冷却方式,探索高效的再生冷却系统成为超燃冲压发动机的关键科学技术难题。此外,现代大功率航空航天精密仪器、高强度激光器等设备内,电子元器件向高度集成化和小型化发展,这导致器件的发热功率持续攀升,电子元器件的散热性能成为了制约微电子工业发展的瓶颈之一。

4.现有技术中公开的三角小翼对涡流发生器的使用可以在内部通道中产生反向旋涡对,对流体产生扰动增强对流传热性能,也可以增大换热面积,从而达到增强通道换热性能的目的,开缝的三角小翼对由于能够减小连续肋片通道的压力损失而被广泛的研究。但是三角小翼对涡流发生器的布置,会增加通道的流阻,使通道内流体的压力损失增大。

技术实现要素:

5.要解决的技术问题:

6.为了避免现有技术的不足之处,本发明提供一种增强整体换热性能的开缝三角小翼对涡流发生器,利用在内部冷却通道内安装开缝三角小翼对涡流发生器的方法,有效增强内部冷却通道内的三角小翼对涡流发生器的翼后区域的局部换热性能,而且有效的降低了通道入口和出口的压力损失,提高了通道的整体换热性能。

7.本发明的技术方案是:一种增强整体换热性能的开缝三角小翼对涡流发生器,设置于高温部件的冷却通道中;沿流体流动方向,多对开缝三角小翼对涡流发生器在冷却通道底部壁面长度方向均布;

8.所述开缝三角小翼对涡流发生器包括两个镜像设置的开缝三角小翼,所述三角小翼的板面上沿流体流动方向设置有开缝结构。

9.本发明的进一步技术方案是:所述冷却通道内设置有单列或多列开缝三角小翼对涡流发生器。

10.本发明的进一步技术方案是:所述开缝三角小翼对涡流发生器内两个开缝三角小翼的间距为s;沿流体流动方向,相邻两排三角小翼对涡流发生器的间距为p,两者比值为1/10≤s/p≤2/5。

11.本发明的进一步技术方案是:所述开缝三角小翼对涡流发生器的高度为hv,冷却通道高度为h,两者的比值为1/3≤hv/h≤2/3。

12.本发明的进一步技术方案是:所述开缝三角小翼的长度为lv,与开缝三角小翼对涡流发生器的高度hv的比值为1/2≤lv/hv≤2。

13.本发明的进一步技术方案是:所述开缝三角小翼的板面上开有矩形缝;矩形缝的长边平行于流体流动方向,其长度为ls,与开缝三角小翼的长度lv的比值为1/4≤ls/lv≤1/2。

14.本发明的进一步技术方案是:所述矩形缝的高度为hs,与开缝三角小翼对涡流发生器的高度hv的比值为1/20≤hs/hv≤1/10。

15.本发明的进一步技术方案是:所述矩形缝的底部长边距离开缝三角小翼底边的距离为d,开缝三角小翼涡流发生器的高度为hv,与开缝三角小翼对涡流发生器的高度hv的比值为1/4≤hs/hv≤1/2。

16.本发明的进一步技术方案是:所述开缝三角小翼为直角三角形,其一侧边垂直于底边,且同一开缝三角小翼对涡流发生器内的两个开缝三角小翼的直角边相邻,距离为s。

17.本发明的进一步技术方案是:所述冷却通内的流体状态为层流或湍流。

18.有益效果

19.本发明的有益效果在于:与光滑通道相比,通过对冷却通道内安装开缝的三角小翼对涡流发生器,增加了通道内的换热面积,增大了对流体的扰动作用,大幅提高了通道的对流换热性能。

20.与普通的安装三角小翼对涡流发生器的通道相比,开缝的三角小翼对涡流发生器虽未明显增大通道换热面积,但是通过在高阻塞比通道的三角小翼对涡流发生器的特定区域内开特定参数的狭缝,首先会使部分流体直接穿过三角小翼对涡流发生器,减少流体因为有涡流发生器的存在而发生的流动分离现象。流体流动分离现象的减缓可以使通道内的压力损失减小。其次当缝的几何参数为特定参数时能在三角小翼对后诱导出二次漩涡掺混主流,并且在距离三角小翼特定位置开缝使三角小翼对涡流发生器诱导的反向旋涡对贴近底面。加强了主流与边界层流体的掺混作用,提高了通道的换热性能。并且随着雷诺数的提升,开缝三角小翼对涡流发生器对比于没有开缝的三角小翼涡流发生器改善了其带来的高压力损失的缺点,具有更好的整体换热性能。

21.因此,本发明为一种适增强整体热性能的开缝三角小翼对涡流发生器结构具有高对流换热性能和高整体热性能等优点,换热性能、压力损失和整体热性能效果的提高见说明书附图。

附图说明

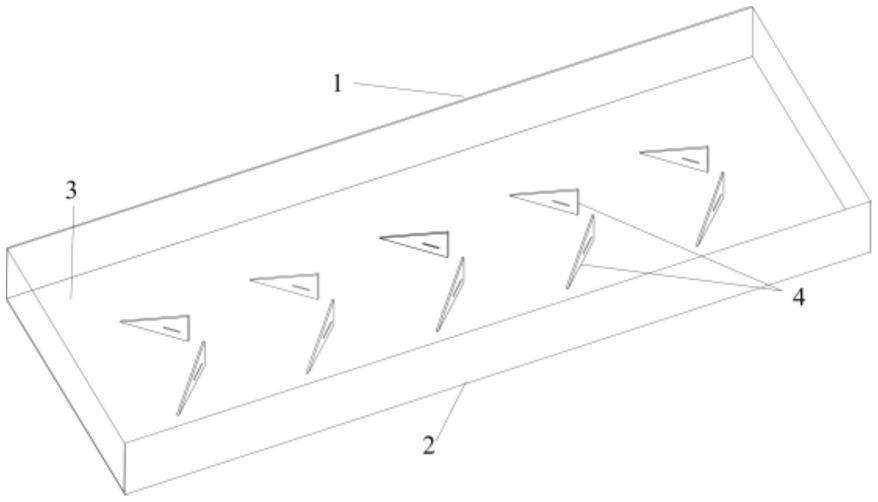

22.图1为本发明实施例去掉顶部壁面后的结构示意图。

23.图2为本发明实施例去掉顶部壁面后的俯视图。

24.图3为本发明实施例去掉右壁面后的右视图。

25.图4为本发明对比的普通三角小翼对涡流发生器通道。

26.图5本发明实施例的换热性能(nu/nu0)、压力损失(f/f0)和整体热性能(nu/nu0/(f/f0)

1/3

)与实例0(普通三角小翼涡流发生器通道)的换热性能、压力损失和整体热性能随雷诺数在20000到80000范围内变化的比较结果。

27.附图标记说明:1.左侧壁面;2.右侧壁面,3.底部壁面,4.开缝三角小翼对涡流发生器,w.冷却通道的宽度,h.冷却通道的高度,p.相邻两排三角小翼涡流发生器的间距,s.一排三角小翼对涡流发生器之间的间距,a.三角小翼涡流发生器与来流方向的夹角,lv.三角小翼涡流发生器的长度,ls.开的缝的长度,hv.三角小翼涡流发生器的高度,hs.开的缝的高度,t.开缝三角小翼的厚度。

具体实施方式

28.下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

29.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.本发明提供了一种增强整体热性能的开缝三角小翼对涡流发生器通道,该发明包括左侧壁面1、右侧壁面2、底部壁面3、被截断肋片4、开缝三角小翼对涡流发生器,所述开缝三角小翼涡流发生器放置在宽w,高h的叶片等内冷部件的冷却通道中。其中三角小翼的高为hv,长为l

v,

沿气流来流方向以a布置,每两排相邻的三角小翼对涡流发生器间隔为p。安装于内部冷却通道的开缝三角小翼对涡流发生器的攻角可以是多种角度。

31.图1至图3为本发明的实施例。在本实施例中,冷却通道中布置五对开缝三角小翼涡流发生器,其中,开缝三角小翼涡流发生器安放在矩形通道底部的中心,开缝三角小翼距离矩形通道底面的中心线的距离为s/2,一对开缝三角小翼对之间的间距为s,开缝三角小翼的高度、长度和厚度为lv、hs和t。开缝三角小翼的高度hv为矩形通道高度h的1/2,开缝三角小翼的长度lv为开缝三角小翼的高度hv的2倍。在三角小翼上所开缝的长度ls为开缝三角小翼高度hv的1/2,在三角小翼上所开缝的高度hs为开缝三角小翼高度hv的1/10。当流体流过开缝三角小翼对涡流发生器时,大部分流体发生流动分离,并且产生一对纵向的反向旋涡对。反向旋涡对的存在使得流体可以得到很好的掺混。当小部分流体流过在开缝三角小翼对时因为开缝而减少了流体的流动分离,从而使通道的压力损失减小。并且由于开缝的原因产生了横向涡,使得反向旋涡对更靠近底面的边界层,增加边界层流体的传热传质,以实现提高通道的整体热性能。实施例的计算结果表明,当冷流体雷诺数为80000时,该实施例相比于普通的三角小翼对涡流发生器通道的整体热性能提高了5%,并且这种整体热性能的提升随着雷诺数的增加而增加。

32.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例

性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1