一种用于等静压石墨用焙烧钢桶的放料装置的制作方法

1.本发明涉及石墨焙烧放料技术领域,尤其涉及一种用于等静压石墨用焙烧钢桶的放料装置。

背景技术:

2.等静压石墨常用于冶金、化工、航天、机械、核能等技术领域,在对等静压石墨制备过程中,通常事先将石墨颗粒放入到焙烧桶中,然后在进行焙烧工作,其中,将石墨颗粒均匀的放入到焙烧桶内关乎着焙烧出石墨的质量,目前生坯装载工艺主要流程为放底层沙-刮料-放产品-放中层料-刮料-放上层产品-放上层沙-刮料,流程涉及至少三步刮料,刮料过程不管是人工也好,或是设备刮料,费时费力,且根据不同桶型,需设计不同刮料装置。

3.中国专利cn 214872927 u公开了一种等静压石墨制品生产装置,属于石墨加工设备技术领域,该等静压石墨制品生产装置包括底板、固定安装在底板上表面的冷等静压机主体和滑动连接在底板上表面的工作缸本体,底板靠近工作缸本体的上表面固定连接有放置板,放置板的上表面滑动连接有至少两个支撑板,支撑板的上表面固定连接有放置槽,放置槽的内侧壁卡接有料桶。

4.但是该技术方案存在以下缺陷:1、该方案采用人工进行刮料,刮料不均匀,工作环境差且费时费力。

5.2、该方案不能够根据不同大小的桶型切换出不同的刮料范围,适用范围小。

技术实现要素:

6.本发明的目的是针对现有技术的不足之处,提供一种用于等静压石墨用焙烧钢桶的放料装置,通过采用沿着钢桶内壁自动升降的方式,配合着放料与刮料同步进行,工作效率高,省去了多次进行人工放料刮料的步骤,在每次切换钢桶时,能够自动将钢桶进行位置定位,保证钢桶的中心轴与放料刮料组件的中心轴在同一竖直线上,使得放料组件与刮料组件在钢桶内延伸时能够同时抵到钢桶的内壁,达到了根据桶的大小切换来自动调节放料与刮料的范围。

7.为实现上述目的,本发明提供如下技术方案:一种用于等静压石墨用焙烧钢桶的放料装置,包括:传送单元;放料单元,用于对传送单元上的钢桶进行放料并同步刮料工作的所述放料单元设于所述传送单元上方;以及升降单元,用于带动放料单元沿着钢桶内壁进行上下移动工作的升降单元设于所述放料单元上方;所述放料单元包括:根据钢桶内径自动调节放料范围的放料组件以及设于所述放料组件侧部根据钢桶内径自动调节滑料范围的刮料组件;

所述传送单元包括:用于将钢桶与放料单元沿着竖直方向进行同轴定位的定位组件。

8.作为改进,所述传送单元还包括:传送组件,所述传送组件包括:推送轴,通过链条连接在所述定位组件处的推送轴设于所述定位组件侧部;推板,用于推动钢桶移动的推板定长分布在所述推送轴外侧的输送带上。

9.作为改进,所述定位组件包括:底板;第一驱动机构,用于驱动第一驱动轴转动的所述第一驱动机构连接在所述底板上端;所述第一驱动轴外侧且位于输送带两侧分别转动连接有第一推杆、第二推杆;所述第一推杆内部靠上滑动连接有第一夹板;所述第一推杆上部设有用于紧固第一夹板的第一紧固件。

10.作为改进,所述放料组件包括:旋转架;所述旋转架侧部连接有下料管;所述旋转架内部转动连接有驱动轮;所述驱动轮下部设有放料延伸组件;所述旋转架上端连接有第二驱动轴;所述第二驱动轴外侧连接有用于驱动升降单元做往复动作的凸起部。

11.作为改进,所述放料延伸组件包括:套框,所述套框连接在所述旋转架下端;所述套框内部滑动插接有与驱动轮啮合的齿条架;所述齿条架与钢桶接触的一侧转动连接有第一滚珠;所述齿条架下端靠近钢桶内壁的一侧连接有固定板;所述固定板侧部且位于齿条架正下方连接有放料板;所述放料板侧部连接有用于驱动刮料组件的第一驱动齿条;所述放料板外侧且位于固定板相对的一侧滑动套设有第三导板。

12.作为改进,所述刮料组件包括:第四导板,所述第四导板连接在所述放料组件下部;所述第四导板内部滑动插接有刮料延伸机构;所述第四导板一侧连接有套板;所述套板内部转动连接有与第一驱动齿条啮合的从动轮。

13.作为改进,所述刮料延伸机构侧部连接有与所述从动轮啮合的第二驱动齿条;所述刮料延伸机构下端连接有与呈倾斜设置的活动刮料板;所述第四导板下端靠近放料组件的一侧连接有固定刮料板;所述固定刮料板的倾斜角度与活动刮料板相匹配;作为改进,所述升降单元包括:机架,所述机架内部设有升降槽;所述升降槽内部滑动插接有升降架;

所述升降架内侧连接有悬臂梁;所述升降架下部依次设有用于调节放料单元高度的第一顶起组件、第二顶起组件。

14.作为改进,所述第一顶起组件包括:微调机构;第一腔体,所述第一腔体连接在所述微调机构的一侧;所述第一腔体内部滑动插接有第一顶柱;所述微调机构包括:套筒;所述套筒内部滑动插接有推块;所述套筒内部且位于所述推块上部设有进气管;所述推块侧部且位于套筒内部滑动连接有第一复位弹簧;所述套筒侧部且位于第一顶起组件内部连接有用于将推块处推动的气体经第一导管收集至第一腔体内的控气阀。

15.作为改进,所述第一导管侧部连接有与第二顶起组件接通的第二导管;所述第二顶起组件侧部设有用于排气的出气机构。

16.本发明的有益效果在于:(1)本发明通过第一往复丝杠将第一推杆带动到往复丝杠的终止点时,停止转动第一驱动轴,此时,沿着第一推杆将第一夹板推至与钢桶的外侧接触,然后转动第一紧固件将第一夹板固定,从而实现了对不同的桶型大小进行定位的效果。

17.(2)本发明通过第一驱动机构按照节拍带动钢桶进给,钢桶被第一夹板夹持时,第一推杆也恰好位于第一往复丝杠的终止点处,在钢桶填料结束后,第一驱动机构通过第一驱动轴带动第一往复丝杠进一步转动时,第一推杆带动第一夹板脱离钢桶外侧且输送带通过推板将填料后的钢桶送至下一个工位,从而实现了在每次切换钢桶时,能够自动将钢桶进行位置定位,保证钢桶的中心轴与放料刮料组件的中心轴在同一竖直线上,使得放料组件与刮料组件在钢桶内延伸时能够同时抵到钢桶的内壁。

18.(3)本发明通过驱动轮带动齿条架沿着套框移动,使得第一滚球顶到钢桶的内壁,驱动轮停止转动,齿条架通过固定板带动放料板沿着第三导板向外移动,此过程,放料板一侧的第三驱动机构通过滑块沿着第三导槽移动,使得放料板底部的放料口分布的范围与钢桶内部的半径相等,从而达到了能够根据桶的大小来自动调节放料的范围。

19.(4)本发明通过驱动轮带动齿条架沿着套框移动,使得第一滚球顶到钢桶的内壁,驱动轮停止转动,齿条架通过固定板带动放料板沿着第三导板向外移动,此过程,放料板一侧的第三驱动机构通过滑块沿着第三导槽移动,使得放料板底部的放料口分布的范围与钢桶内部的半径相等,从而达到了能够根据桶的大小来自动调节放料的范围。

20.(5)本发明通过第一驱动齿条带动从动轮转动,从动轮通过刮料延伸机构沿着第四导板移动,刮料延伸机构带动活动刮料板沿着与放料板相反的方向移动,直到第二滚珠与钢桶内壁接触,活动刮料板停止移动,在活动刮料板移动过程中,固定刮料板保持不动,使得在后续的旋转刮料过程中,固定刮料板始终进行刮料工作,活动刮料板根据钢桶的大小进行延伸且只有与固定刮料板不重合的部分进行刮料工作,从而达到了能够根据钢桶的

大小来自动调节刮料范围的效果。

21.(6)本发明通过将固定刮料板与活动刮料板成倾斜设置,能够将钢桶中心处过多下落的石墨料沿着呈倾斜轨迹设置的固定刮料板与活动刮料板向钢桶边缘处进行扩散,从而达到了放料更均匀的效果。

22.(7)本发明通过悬臂梁对第一顶柱产生向上的作用力,使得悬臂梁通过第一顶起组件推动升降架沿着升降槽逐步向上移动,使得放料单元在每旋转一圈进行放料工作时,都能够逐步沿着钢桶内壁自动的向上抬升,从而达到了通过采用沿着钢桶内壁自动升降的方式,配合着放料与刮料同步进行,工作效率高,省去了多次进行人工放料刮料的效果。

23.综上所述,本发明具有放料灵活可控,放料速度和范围可调,减少人工操作,保证人员操作安全和工作环境,省略反复人工刮料步骤,减少作业时间,提高工作效率等优点。

附图说明

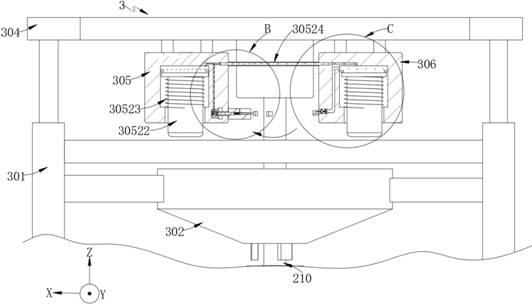

24.图1为本发明整体结构示意图;图2为本发明传送单元与放料单元的配合关系图;图3为本发明第一驱动轴与第一推杆的配合关系图;图4为本发明放料单元与钢桶的配合关系图;图5为本发明放料组件与刮料组件的伸缩状态图;图6为本发明第二驱动轴与盛料框的配合关系图;图7为本发明放料组件与刮料组件的配合关系图;图8为本发明螺旋送料机构与放料板的配合关系图;图9为本发明在图8中a处的放大图;图10为本发明刮料延伸机构与放料板的配合关系图;图11为本发明机架与升降架的配合关系图;图12为本发明第一顶起组件与第二顶起组件的内部结构图;图13为本发明在图11中b处的放大图;图14为本发明在图11中c处的放大图。

25.图中,1、传送单元;2、放料单元;3、升降单元;11、传送组件;12、定位组件;110、推送轴;111、链条;112、输送带;1121、推板;121、底板;1211、第一导槽;1212、第二导槽;1213、固定座;122、第一驱动机构;123、第一驱动轴;1231、第一往复丝杆;1232、第二往复丝杆;124、第一推杆;1241、第一夹板;1242、第一紧固件;125、第一导板;126、第二推杆;1261、第二夹板;1262、第二紧固件;127、第二导板;21、放料组件;22、刮料组件;210、第二驱动轴;2101、第二驱动机构;2102、凸起部;2103、转接斗;211、旋转架;212、下料管;213、驱动轮;214、放料延伸机构;2141、套框;2142、齿条架;21421、第一滚珠;21422、接料斗;2143、固定板;2144、放料板;21441、滑块;21442、预挡板;21443、螺旋送料机构;21444、第三驱动机构;2145、隔档板;2146、第一驱动齿条;2147、第三导板;21471、第三导槽;221、第四导板;2211、第四导槽;2212、套板;2213、从动轮;222、刮料延伸机构;2221、活动刮料板;2222、第二驱动齿条;223、第二滚珠;224、固定刮料板;301、机架;3011、升降槽;302、盛料框;303、悬臂梁;304、升降架;305、第一顶起组件;306、第二顶起组件;3051、微调机构;30511、套筒;30512、进气管;30513、推块;30514、第一复位弹簧;30515、限位块;30516、控气阀;30517、第一挡

板;30518、第一弹性挡块;30519、第一导管;30521、第一腔体;30522、第一顶柱;30523、第二复位弹簧;30524、第二导管;3061、第二腔体;3062、第二顶柱;3063、第三复位弹簧;3064、第三导管;3065、出气机构;30651、第二弹性挡块;30652、第二挡板;30653、气缸。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、

ꢀ“

右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、

“ꢀ

顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、

ꢀ“

第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

28.实施例一如图1-4所示,一种用于等静压石墨用焙烧钢桶的放料装置,其特征在于,包括:传送单元1;放料单元2,用于对传送单元1上的钢桶进行放料并同步刮料工作的所述放料单元2设于所述传送单元1上方;以及升降单元3,用于带动放料单元2沿着钢桶内壁进行上下移动工作的升降单元3设于所述放料单元2上方;所述放料单元2包括:根据钢桶内径自动调节放料范围的放料组件21以及设于所述放料组件21侧部根据钢桶内径自动调节滑料范围的刮料组件22;所述传送单元1包括:用于将钢桶与放料单元2沿着竖直方向进行同轴定位的定位组件12。

29.作为改进,如图2所示,所述传送单元1还包括:传送组件11,所述传送组件11包括:推送轴110,通过链条111连接在所述定位组件12处的推送轴110设于所述定位组件12侧部;推板1121,用于推动钢桶移动的推板1121定长分布在所述推送轴110外侧的输送带112上。

30.进一步的,如图3所示,所述定位组件12包括:底板121;第一驱动机构122,用于驱动第一驱动轴123转动的所述第一驱动机构122连接在所述底板121上端;所述第一驱动轴123外侧且位于输送带112两侧分别转动连接有第一推杆124、第

二推杆126;所述第一推杆124内部靠上滑动连接有第一夹板1241;所述第一推杆124上部设有用于紧固第一夹板1241的第一紧固件1242;所述底板121内部且位于所述第一推杆124与所述第二推杆126外侧分别设有第一导槽1211、第二导槽1212;所述第一驱动轴123外侧且位于第一推杆124、第二推杆126的连接处分别设有螺旋方向相反的第一往复丝杠1231、第二往复丝杠1232;所述第一驱动轴123位于第一推杆124的一端设有连接在底板121上端的第一驱动机构122;所述第一驱动轴123相对第一驱动机构122的一端套设有固定座1213;所述第二推杆126内部滑动连接有与第一夹板1241相匹配的第二夹板1261;所述第二夹板1261通过第二紧固件1262安装在第二推杆126内部;所述第一夹板1241与所述第二夹板1261外侧分别套设有连接在机架301内侧的第一导板125、第二导板127。

31.作为改进,如图5所示,所述放料组件21包括:旋转架211;所述旋转架211侧部连接有下料管212;所述旋转架211内部转动连接有驱动轮213;所述驱动轮213的一侧且位于所述旋转架211内部设有电机;所述驱动轮213下部设有放料延伸组件214;所述旋转架211上端连接有第二驱动轴210;所述第二驱动轴210外侧连接有用于驱动升降单元3做往复动作的凸起部2102;所述第二驱动轴210上部设有连接在升降架304下部的第二驱动机构2101;所述第二驱动轴210外侧套设有用于将盛料框302内的石墨料承接并通过下料管212导入到接料斗21422内部的转接斗2103;所述接料斗21422连接在所述放料板2144上部。

32.进一步的,如图7-8所示,所述放料延伸组件214包括:套框2141,所述套框2141连接在所述旋转架211下端;所述套框2141内部滑动插接有与驱动轮213啮合的齿条架2142;所述齿条架2142与钢桶接触的一侧转动连接有第一滚珠21421;所述齿条架2142下端靠近钢桶内壁的一侧连接有固定板2143;所述固定板2143侧部且位于齿条架2142正下方连接有放料板2144;所述放料板2144侧部连接有用于驱动刮料组件22的第一驱动齿条2146;优选的,所述放料板2144下端连接有用于将放料口与从动轮2213隔开的隔挡板2145;所述放料板2144外侧且位于固定板2143相对的一侧滑动套设有第三导板2147。

33.需要补充的是,所述第三导板2147设有第三导槽21471,所述第三导槽21471内部滑动插接有用于调节第三驱动机构21444位置的滑块21442,用于驱动螺旋送料机构21443将接料斗21422导入到放料板2144内的石墨料推送并填入到钢桶内的所述第三驱动机构

21444位于第三导板2147内部;优选的,所述第三驱动机构21441与螺旋送料机构21443之间设有预挡板21442。

34.需要补充的是,本发明中的第一驱动机构122,第二驱动机构2101以及第三驱动机构21441均可采用电机代替。

35.作为改进,如图9所示,所述刮料组件22包括:第四导板221,所述第四导板221连接在所述放料组件21下部;所述第四导板221内部滑动插接有刮料延伸机构222;所述第四导板221一侧连接有套板2212;所述套板2212内部转动连接有与第一驱动齿条2146啮合的从动轮2213。

36.进一步的,所述刮料延伸机构222侧部连接有与所述从动轮2213啮合的第二驱动齿条2222;所述刮料延伸机构222下端连接有与呈倾斜设置的活动刮料板2221;所述第四导板221下端靠近放料组件21的一侧连接有固定刮料板224;所述固定刮料板224的倾斜角度与活动刮料板2221相匹配。

37.所述滑料延伸机构222两侧设有与设于在第四导板221内部两侧的第四导槽2211滑动连接的固定部;所述滑料延伸机构222与钢桶内壁接触的一侧滚动连接有第二滚珠223;所述第四导板221下端呈开口式。

38.需要说明的是,如图1-3所示,将钢桶放在输送带112上部,启动第一驱动机构122,第一驱动机构122通过链条111带动推送轴110转动,推送轴110通过输送带112带动推板1121推动钢桶移动至第一夹板1241与第二夹板1261之间,在第一驱动机构122带动链条111转动的同时,第一驱动机构122带动第一驱动轴123转动,第一驱动轴123通过第一往复丝杠1231带动第一推杆124朝着钢桶的方向移动,第一推杆124通过第一夹板1241抵住钢桶的外侧,同理,第一驱动轴123通过第二推杆126推动第二夹板1261至钢桶外侧,使得钢桶的上端开口被定位在放料单元2的正下方,便于后续放料单元2插入钢桶内部时,能够保证第二驱动轴210所在的轴线与钢桶的中心轴位于同一竖直线上,使得放料组件21与刮料组件22在钢桶内距离钢桶内壁的初始距离相等;本发明在初始的调教时,如图2-3所示,先将第一紧固件1242与第二紧固件1262松开,将桶放置在输送带112上部且位于第一夹板1241与第二夹板1261之间,转动第一驱动轴123,第一驱动轴123通过第一往复丝杠1231将第一推杆124带动到往复丝杠1231的终止点时,停止转动第一驱动轴123,此时,沿着第一推杆124将第一夹板1241推至与钢桶的外侧接触,然后转动第一紧固件1242将第一夹板1241固定,第二夹板1261的调教原理与第一夹板1241的原理相同,在此不在赘述,从而实现了对不同的桶型大小进行定位的效果。

39.在工作中,第一驱动机构122按照节拍带动钢桶进给,钢桶被第一夹板1241夹持时,第一推杆124也恰好位于第一往复丝杠1231的终止点处,在钢桶填料结束后,第一驱动机构122通过第一驱动轴123带动第一往复丝杠1231进一步转动时,第一推杆124带动第一夹板1241脱离钢桶外侧且输送带112通过推板1121将填料后的钢桶送至下一个工位,从而实现了在每次切换钢桶时,能够自动将钢桶进行位置定位,保证钢桶的中心轴与放料刮料组件22的中心轴在同一竖直线上,使得放料组件21与刮料组件22在钢桶内延伸时能够同时

抵到钢桶的内壁。

40.钢桶被定位后,控制升降单元3,升降单元3带动放料单元2由钢桶上方向下移动至钢桶的底部,升降单元3的工作过程在后续会具体说明,随后启动驱动轮213侧部的电机,如图7-9所示,电机通过驱动轮213带动齿条架2142沿着套框2141移动,使得第一滚球21421顶到钢桶的内壁,驱动轮213停止转动,齿条架2142通过固定板2143带动放料板2144沿着第三导板2147向外移动,此过程,放料板2144一侧的第三驱动机构21444通过滑块21441沿着第三导槽21471移动,使得放料板2144底部的放料口分布的范围与钢桶内部的半径相等,从而达到了能够根据桶的大小来自动调节放料的范围;在放料板2144移动的同时,如图5、图8、图10所示,放料板2144通过第一驱动齿条2146带动从动轮2213转动,从动轮2213通过刮料延伸机构222沿着第四导板221移动,刮料延伸机构222带动活动刮料板2221沿着与放料板2144相反的方向移动,直到第二滚珠223与钢桶内壁接触,活动刮料板2221停止移动,在活动刮料板2221移动过程中,固定刮料板224保持不动,使得在后续的旋转刮料过程中,固定刮料板224始终进行刮料工作,活动刮料板2221根据钢桶的大小进行延伸且只有与固定刮料板224不重合的部分进行刮料工作,从而达到了能够根据钢桶的大小来自动调节刮料范围的效果;放料单元2在钢桶内延伸工作结束后,将石墨料放入盛料框302中,石墨料沿着盛料框302落入转接斗2103内,随着依次经下料管212、接料斗21422进入放料板2144内部且位于预挡板21442一侧。

41.实施例二如图10-12所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点。该实施例二与实施例一的不同之处在于:所述升降单元3包括:机架301,所述机架301内部设有升降槽3011;所述升降槽3011内部滑动插接有升降架304;所述升降架304内侧连接有悬臂梁303;所述升降架304下部依次设有用于调节放料单元2高度的第一顶起组件305、第二顶起组件306。

42.所述机架301内侧且位于所述悬臂梁303下方连接有盛料框302。

43.进一步的,所述第一顶起组件305包括:微调机构3051;第一腔体30521,所述第一腔体30521连接在所述微调机构3051的一侧;所述第一腔体30521内部滑动插接有第一顶柱30522;所述第一顶柱30522外侧且位于所述第一腔体30521内部套设有第二复位弹簧30523;所述微调机构3051包括:套筒30511;所述套筒30511内部滑动插接有推块30513;所述推块30513位于套筒30511内部设有活塞;

所述套筒30511内部且位于所述推块30513上部设有进气管30512;所述推块30513侧部且位于套筒30511内部滑动连接有第一复位弹簧30514;所述第一复位弹簧30514连接有限位块30515;所述套筒30511侧部且位于第一顶起组件305内部连接有用于将推块30513处推动的气体经第一导管30519收集至第一腔体30521内的控气阀30516;所述控气阀30516内部插接有第一挡板30517;所述第一挡板30517一侧插接有第一弹性块30518。

44.更进一步的,所述第一导管30519侧部连接有与第二顶起组件306接通的第二导管30524;所述第二顶起组件306内设有第二腔体3061,所述第二腔体3061内插接有第二顶柱3062,所述第二顶柱3062外侧且位于第二腔体3061内部套设在第三复位弹簧3063;所述第二腔体3061侧部设有第三导管3064;所述第二顶起组件306侧部设有用于排气的出气机构3065,所述出气机构3065包括:第二弹性挡块30651,所述第二弹性挡块30651内设有弹簧;所述第二弹性块30651靠近第三导管3064的开口处连接有第二挡板30652;所述第三导管3064开口处的外侧设有气缸30653。

45.需要说明的是,在放料时,启动第二驱动机构2101与第三驱动机构21444,第三驱动机构21444带动螺旋送料机构21443,如图8所示,使得原先位于放料板2144内部一侧的石墨料沿着放料板2144内壁进给,并在放料板2144的开口处沿着格挡板2145落入钢桶的底部,同时,第二驱动机构2101通过第二驱动轴210带动放料组件21与刮料组件22同步转动,放料组件21每旋转一圈放出的石墨料在钢桶底部后,都会被设在刮料组件22底部的固定刮料板224与活动刮料板2221刮平,由于本发明中的放料板2144底部的落料速率相同,导致落料后钢桶底部中心处的石墨料堆积的厚度大于边缘处的厚度,为此,本发明通过将固定刮料板224与活动刮料板2221成倾斜设置,能够将钢桶中心处过多下落的石墨料沿着呈倾斜轨迹设置的固定刮料板224与活动刮料板2221向钢桶边缘处进行扩散,从而达到了放料更均匀的效果;第二驱动轴210在每次转一圈时,都会通过凸起部2102带动推块30513沿着套筒30511往复移动一次,如图11-14所述,推块30513越过进气管30512压缩第一复位弹簧30514,使得套筒30511内的气压经第一挡板30517进入控气阀30516内,当凸起部2102脱离推块30513时,第一弹性挡块30518将第一挡板30517阻挡,防止进入控气阀30516内的气体回流,气体进入控气阀30516后沿着第一导管30519进入第一腔体30521内并推动第一顶柱30522向下压缩第二复位弹簧30523,第一顶柱30522顶在悬臂梁303上,此时,悬臂梁303对第一顶柱30522产生向上的作用力,使得悬臂梁303通过第一顶起组件305推动升降架304沿着升降槽3011逐步向上移动,使得放料单元2在每旋转一圈进行放料工作时,都能够逐步沿着钢桶内壁自动的向上抬升,从而达到了通过采用沿着钢桶内壁自动升降的方式,配合着放料与刮料同步进行,工作效率高,省去了多次进行人工放料刮料的效果;本发明为了能够防止第一顶柱30522推动悬臂梁303出现位于第二驱动机构2101左侧向上的作用力过大导致失衡,为此,本发明在第一导管30519侧部连接有通入第二顶起

组件306内的第二导管30524,气体沿着第一导管30519进入第一腔体30521的同时,还通过第二导管30524进入第二腔体3061内并推动第二顶柱3062压缩第三复位弹簧3063顶在悬臂梁303上;当放料单元2向上移动至完全推力钢桶内部,输送带112通过推板1121将该钢桶转移,并将下一组空的钢桶转入,开始定位工作,随后在启动气缸30653,气缸30653推动第二弹性块30651脱离第二挡板30652,使得第一顶起组件305与第二顶起组件306内的气体在第二挡板30652处被放出,第一顶柱30522与第二顶柱3062复位,且放料单元2重新下沉至钢桶底部进行放料刮料工作。

46.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1