一种褐煤连续干燥方法

1.本发明属于褐煤干燥技术领域,尤其是涉及一种褐煤连续干燥方法。

背景技术:

2.褐煤约占我国煤炭资源总量的13%,不仅开采成本低,而且反应活性高,褐煤主要用于发电,也是重要的化学原料。

3.但是褐煤的含水量高达30%-60%,为提高机构热效率、减少温室气体排放,实现褐煤的高效提质综合利用,需要对其进行干燥。然而高含湿褐煤质地较软,在滚筒干燥过程中易粘壁,降低了干燥机构的热效率,增加了碳排放,而且需停车进行人工清理,操作难度大,生产流程需要中断,生产效率低。另外现有滚筒干燥器内干燥介质热量分配与湿物料所需热量不匹配,机构热效率较低。

4.因此,急需一种能合理分配干燥能量、自动破粘从而可以持续运转的褐煤连续干燥方法。

技术实现要素:

5.鉴于上述的分析,本发明实施例旨在提供一种褐煤连续干燥方法,解决现有技术褐煤干燥方法不能合理分配干燥能量、需要人工破粘导致生产流程中断的问题。

6.本发明的目的主要是通过以下技术方案实现的:

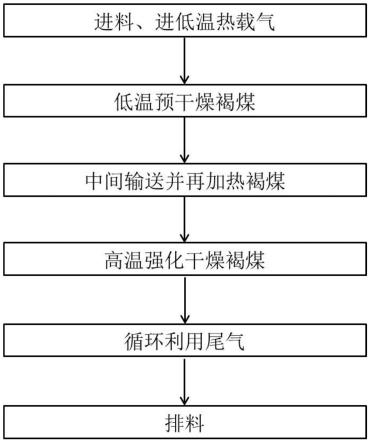

7.一种褐煤连续干燥方法,包括如下步骤:

8.步骤1:进料、进低温热载气;

9.步骤2:低温预干燥褐煤;

10.步骤3:中间输送并再加热褐煤;

11.步骤4:高温强化干燥褐煤;

12.步骤5:循环利用尾气;

13.步骤6:排料。

14.上述方法使用一种褐煤连续干燥装置,包括进料机构、滚转机构、微波发生机构、出料机构和尾气循环机构,进料机构分别与滚转机构和尾气循环机构连接,微波发生机构设置在滚转机构内,滚转机构通过出料机构和尾气循环机构连接。

15.进一步地,所述步骤2包括如下分步骤:

16.步骤21:低温翻滚预干燥。

17.进一步地,滚转机构包括第一滚筒、第二滚筒和滚筒连接器,所述滚筒连接器上设有出气口。

18.进一步地,步骤3包括:

19.褐煤颗粒和低温热载气从滚筒连接器的中空部穿过,由第一滚筒向第二滚筒输送,出气口向滚转机构输送高温热载气,为褐煤颗粒升温。

20.进一步地,进料机构包括进料口。

21.进一步地,滚转机构倾斜设置,滚转机构与地面的夹角为5

°

。

22.进一步地,第一滚筒和第二滚筒内均设有多个扬料板。

23.进一步地,扬料板设置在第一滚筒和第二滚筒的内壁上。

24.进一步地,扬料板的高度为0.3米。

25.进一步地,第一滚筒内为低温预干燥区,初始温度为80℃。

26.进一步地,第二滚筒内为高温强化干燥区,初始温度为180℃-190℃。

27.与现有技术相比,本发明至少可实现如下有益效果之一:

28.(1)本发明的干燥方法的滚筒低温预干燥区与滚筒高温强化干燥区,两区干燥温度分别与干燥特点相匹配,优化干燥能量配置。

29.(2)本发明的干燥方法,核心干燥分别设置低温预干燥区与高温强化干燥区,两区滚筒转速不同,在保证褐煤颗粒强度的同时,可有效缓解颗粒破碎情况,产品细颗粒粉尘含量少,能够防止褐煤干燥粉末自燃甚至爆燃现象的发生。

30.(3)本发明的干燥方法包括有尾气循环机构,排出的高温尾气首先经热交换器为高温强化干燥的热载气预热,而后经旋风除尘器净化,再返回低温预干燥阶段,作为低温热载气加热物料,提高了整体的热效率。

31.(4)本发明干燥方法使用的滚转机构设置有倾斜角度,高含湿褐煤由较高处的物料、低温热载气入口进入低温预干燥区。设备运行时,滚筒不停翻滚,物料由滚筒低温预干燥区缓慢前进,经过滚筒连接器进入高温强化干燥区,之后再由出料口排出,由此实现了高含湿褐煤滚筒多段连续干燥破粘装置的连续操作。

32.(5)本发明的干燥方法的微波发生机构可对滚筒壁粘附物料进行微波辐射,粘附物料为湿物料,内部含有大量水分。水分在微波场作用下瞬间汽化产生大量水蒸气,在粘附物料内部产生高压蒸汽。粘壁物料会产生裂隙,发生爆裂现象,即可从滚筒壁上快速脱落,从而在不停车的状态下去除粘壁物料,提高了干燥装置的功效,保证了含湿褐煤在滚筒热风干燥过程的顺利输送。

33.(6)本发明的干燥方法的出气口对准第二微波发生器,从出气口喷出的气流直吹第二微波发生器,带走第二微波发生器上附着的褐煤颗粒,确保微波发生机构能够高效工作。

34.本发明中,上述各技术方案之间可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的内容中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过文字以及附图中所特别指出的内容中来实现和获得。

附图说明

35.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

36.图1为本发明干燥方法的流程示意图;

37.图2为本发明整体结构示意图;

38.图3为滚筒连接器的内部结构示意图。

39.附图标记:

40.1-进料口;2-第一滚筒;3-第二滚筒;4-滚筒连接器;5-扬料板;6-进气口;7-出气口;8-第一微波发生器;9-第二微波发生器;10-出料口;11-排气口;12-热交换器;13-加热器;14-除尘器;15-第一气路;16-第二气路;17-第三气路。

具体实施方式

41.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

42.实施例1

43.本发明的一个实施例,参见图1和图2,公开了一种褐煤连续干燥方法,该方法使用一种褐煤连续干燥装置(以下简称干燥装置),包括进料机构、滚转机构、微波发生机构、出料机构和尾气循环机构,进料机构分别与滚转机构和尾气循环机构连接,微波发生机构设置在滚转机构内,滚转机构通过出料机构和尾气循环机构连接。

44.干燥装置适用于含水量质量比30%-60%的褐煤的干燥。

45.上述褐煤连续干燥方法包括如下步骤:

46.步骤1:进料、进低温热载气;

47.具体地,如图2所示,褐煤颗粒粒度小于25毫米,水分含量质量比最高为60%。褐煤颗粒由传送皮带从煤仓传送至进料口1,同时尾气循环机构输送90℃的低温热载气至进料口1,褐煤颗粒和低温热载气同时经过进料口1输送进入滚转机构;

48.步骤2:低温预干燥褐煤;

49.滚转机构包括第一滚筒2、第二滚筒3和滚筒连接器4;

50.步骤2包括如下分步骤:

51.步骤21:低温翻滚预干燥;

52.第一滚筒2内设有多个扬料板5,扬料板5的高度为0.3米,第一滚筒2滚动时,褐煤颗粒在扬料板5的作用下翻滚,保证褐煤颗粒与低温热载气的充分接触,低温预干燥阶段的初始温度为80℃,第一滚筒2的转速为8转/分;

53.该阶段褐煤颗粒由室温快速升温至80℃,褐煤颗粒在低温预干燥区停留时间为10分钟;在上述低温预干燥阶段,褐煤颗粒强度高,不易碎裂,采用高转速可增强颗粒与热气流的接触效果,有利于热传导,快速脱除褐煤颗粒表面裂隙及大孔隙中存在的游离水;

54.步骤22:低温预干燥破粘;

55.粘附在滚筒内壁和扬料板5上的含湿褐煤的厚度超过0.15米时,扬料板5对褐煤颗粒的翻滚作用减弱,此时打开微波发生机构,粘附于滚筒壁的褐煤内部温度瞬间超过100℃,内部水分快速汽化,产生高压蒸汽,褐煤颗粒瞬间炸裂,从滚筒壁脱离,从而达到褐煤破粘效果;

56.步骤3:中间输送并再加热褐煤;

57.褐煤颗粒和低温热载气从滚筒连接器的中空部穿过,如图3所示,由第一滚筒2向第二滚筒3输送,出气口7向滚转机构输送温度为200℃的高温热载气,为褐煤颗粒升温;

58.步骤4:高温强化干燥褐煤,包括如下分步骤;

59.步骤41:高温翻滚强化干燥;

60.初始温度为180℃-190℃,第二滚筒3的转速为3转/分,第二滚筒3内设有多个扬料

板5,扬料板5的高度为0.3米,第二滚筒3滚动时,褐煤颗粒在扬料板5的作用下翻滚,保证褐煤颗粒与高温热载气的充分接触;

61.高温强化干燥阶段,第二滚筒3的转速慢,但仍能够保证褐煤颗粒与热载气的充分接触,在保证干燥效率的前提下,因为载气温度低于褐煤燃点,能够有效避免褐煤颗粒的自燃。该阶段褐煤颗粒的湿度降低,结构松散,受外力作用易于破碎产生扬尘。如果含碳粉尘达到150-1500g/m3且10-15%的含碳微粒的粒度小于80微米,在热空气的环境中即会发生爆燃。第二滚筒3采用低转速,在保证气固接触效果的前提下,弱化扬料板5以及滚筒滚转对褐煤颗粒完整性的破坏,减少扬尘,能够避免褐煤爆燃

62.步骤42:高温强化干燥破粘;

63.粘附的含湿褐煤厚度超过0.15米时,扬料板5对褐煤颗粒的翻滚作用减弱,此时打开微波发生机构,粘附于滚筒壁的褐煤内部温度瞬间超过100℃,内部水分快速汽化,产生高压蒸汽,褐煤颗粒瞬间炸裂,从滚筒壁脱离,从而达到褐煤破粘效果;

64.步骤5:循环利用尾气,包括如下分步骤;

65.尾气循环机构包括热交换器12、加热器13、除尘器14、第一气路15、第二气路16和第三气路17。

66.步骤51:尾气除尘;

67.尾气通过第一气路15输送到除尘器14,尾气进入除尘器14进行净化,排出夹带的褐煤颗粒;

68.步骤52:制备高温热载气;

69.内气道入口的温度为130℃,空气进入外气道时为室温,通过外气道加热后,空气的温度升为100℃,尾气温度降为100℃;空气经过加热器13的加热后输送到进气口6;加热器13将通过热交换器12预热过的空气加热到200℃,制备成高温热载气;

70.步骤53;制备低温热载气

71.第三气路17的起点为除尘器14,终点为进料口1,经过除尘净化的尾气为100℃,尾气通过第三气路17输送到进料口1,温度降为90℃,制备成为低温热载气;

72.步骤6:排料;

73.干燥的褐煤颗粒由出料口10排出,此时的褐煤含水量质量比小于15%。

74.实施例2

75.本发明的另一个具体实施例,如图2所示,公开了上述方法使用的一种褐煤连续干燥装置,包括进料机构、滚转机构、微波发生机构、出料机构和尾气循环机构,进料机构分别与滚转机构和尾气循环机构连接,微波发生机构设置在滚转机构内,滚转机构通过出料机构和尾气循环机构连接。本发明的干燥装置适用于含水量质量比30%-60%的褐煤的干燥。

76.优选地,进料机构包括进料口1,进料口1用于褐煤颗粒的投放和将尾气循环机构输送的热载气导入滚转机构。

77.具体地,上述褐煤颗粒粒度小于25毫米,水分含量质量比最高为60%。褐煤颗粒由传送皮带从煤仓传送至进料口1,同时尾气循环机构输送的低温热载气至进料口1,褐煤颗粒和低温热载气同时经过进料口1进入滚转机构,低温热载气为90℃。

78.优选地,滚转机构包括第一滚筒2、第二滚筒3和滚筒连接器4。

79.优选地,滚转机构倾斜设置,滚转机构与地面的夹角为5

°

。褐煤颗粒在重力作用下

由第一滚筒2传送至第二滚筒3。

80.优选地,第一滚筒2和第二滚筒3内均设有多个扬料板5,扬料板5设置在第一滚筒2和第二滚筒3的内壁上,扬料板5的高度为0.3米。第一滚筒2和第二滚筒3滚动时,褐煤颗粒在扬料板5的作用下翻滚,保证褐煤颗粒与低温热载气的充分接触。

81.优选地,第一滚筒2内为低温预干燥区,所处的干燥阶段为低温预干燥阶段,该阶段的初始温度为80℃,第一滚筒2的转速为8转/分。该阶段褐煤颗粒由室温快速升温至80℃,快速脱除褐煤颗粒中裂隙及大孔隙结构存在的游离水,褐煤颗粒在低温预干燥区停留时间为10分钟。

82.优选地,第二滚筒3内为高温强化干燥区,所处的干燥阶段为高温强化干燥阶段,该阶段主要脱除内部孔隙中存在的孔隙水,该部分水与煤的相互作用力较强,脱除过程受内部蒸汽压力驱动。本阶段采用高温干燥,提高内部蒸汽压力,强化了水分在颗粒内部的扩散过程,从而提高了干燥速率。但是内部蒸汽压力过高,颗粒会在高蒸汽压力作用下破碎,因此该阶段滚筒采用低转速,弱化机械力的作用,避免颗粒发生过粉碎。该阶段的初始温度为180℃-190℃,第二滚筒3的转速为3转/分。

83.如图3所示,滚筒连接器4包括进气口6、出气口7和中空部。

84.优选地,滚筒连接器4分别连接第一滚筒2和第二滚筒3。褐煤颗粒能够从中空部穿过,由第一滚筒2到达第二滚筒3。

85.优选地,进气口6与尾气循环机构连接,出气口7的开口在中空部内,尾气循环机构通过进气口6和出气口7向滚转机构输送高温热载气。

86.优选地,上述高温热载气温度为200℃。

87.在上述低温预干燥阶段,褐煤颗粒强度高,不易碎裂,采用高转速可增强颗粒与热气流的接触效果,有利于热传导,快速脱除褐煤颗粒表面裂隙及大孔隙中存在的游离水。强化干燥阶段,第二滚筒3的转速为3转/分,转速慢,仍能够保证褐煤颗粒与热载气的充分接触,在保证干燥效率的前提下,因为载气温度低于褐煤燃点,能够有效避免褐煤颗粒的自燃。该阶段褐煤颗粒的湿度降低,结构松散,受外力作用易于破碎产生扬尘。如果含碳粉尘达到150-1500g/m3且10-15%的含碳微粒的粒度小于80微米,在热空气的环境中即会发生爆燃。第二滚筒3采用低转速,在保证气固接触效果的前提下,弱化扬料板5以及滚筒滚转对褐煤颗粒完整性的破坏,减少扬尘,有效避免褐煤爆燃。

88.优选地,微波发生机构包括第一微波发生器8和第二微波发生器9,如图2所示,第一微波发生器8设置在进料机构上,如图3所示,第二微波发生器9设置在滚筒连接器4上,出气口7对准第二微波发生器9,从出气口7喷出的热气直吹第二微波发生器9,带走第二微波发生器9上附着的褐煤颗粒,确保第二微波发生器9高效工作。

89.本发明的干燥装置运行时,滚转机构的内壁会粘附含湿褐煤。粘附的含湿褐煤厚度超过0.15米时,扬料板5对褐煤颗粒的翻滚作用减弱,此时需打开微波发生机构,粘附于滚筒壁的褐煤内部温度瞬间超过100℃,内部水分快速汽化,产生高压蒸汽,褐煤颗粒瞬间炸裂,从滚筒壁脱离,从而达到褐煤破粘效果,自动清理滚转机构的内壁,从而在不停车的状态下去除粘壁物料,提高了干燥装置的功效,保证了含湿褐煤在滚筒热风干燥过程的顺利输送。

90.优选地,出料机构包括出料口10和排气口11。

91.干燥的褐煤颗粒由出料口10排出,尾气由排气口11排出。此时的褐煤含水量质量比小于15%,尾气温度为130℃,且尾气夹带煤粉颗粒。

92.优选地,尾气循环机构包括热交换器12、加热器13、除尘器14、第一气路15、第二气路16和第三气路17。

93.优选地,热交换器12分别与排气口11、加热器13和除尘器14连接,热交换器12能够利用尾气的余热,对输送到进气口6的空气进行预加热。

94.优选地,热交换器12包括内气道与外气道(图中未示出),内气道设置在外气道内。

95.优选地,第一气路15的起点为排气口11,经过内气道直到除尘器14,尾气通过第一气路15输送到除尘器14。

96.优选地,第二气路16的起点为热交换器12,经过外气道和加热器13直到进气口6,内气道入口的温度为130℃,新鲜空气通过外气道加热后,空气的温度升为100℃,尾气温度降为100℃;空气经过加热器13的加热后输送到进气口6;加热器13将通过热交换器12预热过的空气加热到200℃,制备成为高温热载气。

97.第二气路16充分利用尾气的余热对高温热载气进行预加热,节约了能量,提高干燥装置的整体热效率;尾气内含有水蒸气,尾气温度不小于100℃,水分仍保持气态,随尾气传送至除尘器14,防止水汽冷凝,保证内气道通畅。

98.优选地,第三气路17的起点为除尘器14,终点为进料口1。

99.优选地,尾气进入除尘器14进行净化,排出夹带的颗粒,经过除尘净化的尾气通过第三气路17输送到进料口1。

100.优选地,除尘器14为旋风除尘器。

101.优选地,第一气路15、第二气路16和第三气路17均敷设有保温层,用以保持空气温度,减小热量损失。

102.与现有技术相比,本实施例提供的干燥装置的低温预干燥区和高温强化干燥区优化干燥能量配置;在保证褐煤颗粒强度的同时,可有效缓解颗粒破碎情况,产品细颗粒粉尘含量少,能够防止褐煤干燥粉末自燃爆燃现象的发生;排出的高温尾气首先经热交换器12为高温强化干燥的热载气预热,而后经除尘器14净化,再返回低温预干燥阶段,作为低温热载气加热物料,提高了整体的热效率;物料由低温预干燥区缓慢前进,经过滚筒连接器4进入高温强化干燥区,之后再由出料口10排出,由此实现了本发明干燥装置的连续操作;微波发生机构会使粘壁物料产生裂隙并发生爆裂,使其从滚筒壁上快速脱落,从而在不停车的状态下去除粘壁物料,提高了干燥装置的功效,保证了含湿褐煤在干燥过程的顺利输送;出气口7对准第二微波发生器9,从出气口7喷出的热气直吹第二微波发生器9,带走第二微波发生器9上附着的褐煤颗粒,确保第二微波发生器9高效工作。

103.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1