一种氮化铝陶瓷连续烧结炉的制作方法

本申请涉及连续烧结炉,特别是涉及一种氮化铝陶瓷连续烧结炉。

背景技术:

1、氮化铝陶瓷具有高的热导率,相对较低的介电常数和介电损耗,与硅匹配的热膨胀系数、无毒、绝缘等一系列优异性能,被认为是新一代高性能陶瓷基片、电子封装等散热器件的首选材料。氮化铝粉末是制备氮化铝陶瓷的原料,它的性质,如纯度、粒度、氧含量及其他杂质含量对制备出的氮化铝陶瓷的热导率以及后续烧结、成型工艺有重要影响。要获得性能优良的氮化铝陶瓷材料,必须先制备出高纯度、细粒度、窄的粒度分布、性能稳定的氮化铝粉末。

2、氮化铝粉末的制备方法主要有碳热还原法。其中利用碳热还原法制备的氮化铝粉末具有纯度高、粒度细、粒度分布窄等特点,适用于流延成型、注射成型等成型工艺。氮化铝陶瓷制造工艺中最为关键的一环是多层共烧陶瓷基板的烧结成形,它是将生瓷片料经布线、叠片、层压后置于氧化-还原气氛中烧结,在高温烧结中生瓷变熟、金属粉料金属化,故被称为共烧。

3、现有技术中,碳热还原法制备氮化铝粉末及共烧制备氮化铝陶瓷均常用石墨炉或连续烧结炉(连续烧结炉又称推板炉)进行烧结。现有连续烧结炉的保温炉衬采用火山石砌筑而成,由于氮化铝粉末以及氮化铝陶瓷制备温度需要达到2000℃以上,此种由火山石砌筑而成的保温炉衬保温性能差,一方面,热量损失严重,导致连续烧结炉的炉膛温度无法达到要求,不利于提高氮化铝粉末以及氮化铝陶瓷的制备质量,为了使连续烧结炉的炉膛温度达到2000℃以上,通常采用增大连续烧结炉的功率,这样虽然能够使连续烧结炉的炉膛温度达到2000℃以上,但热量损失更加严重,导致资源浪费,且会导致连续烧结炉的功耗较大。另一方面,炉膛内的热量散失传递至金属材质的炉壳中,致使炉壳温度较高,导致炉壳容易出现烧损、变形、开裂等问题,缩短了炉壳的使用寿命,需要经常进行维修,影响正常生产运行,且会增加生产成本。

技术实现思路

1、基于此,有必要针对现有技术中由火山石砌筑而成的保温炉衬保温性能差,热量损失严重,导致连续烧结炉的炉膛温度无法达到要求,增大连续烧结炉的功率,热量损失更加严重,导致资源浪费,且会导致连续烧结炉的功耗较大,同时,炉膛内的热量散失致使炉壳温度较高,导致炉壳容易出现烧损、变形、开裂等问题,缩短了炉壳的使用寿命,需要经常进行维修,影响正常生产运行,且会增加生产成本的问题。本申请提供一种氮化铝陶瓷连续烧结炉,通过水冷和隔热两种方式降低外壳与内壳的温度避免外壳与内壳的温度较高,从而能够防止外壳与内壳容易出现烧损、变形、开裂等问题,延长外壳与内壳的使用寿命,避免需要经常维修,进而避免影响正常生产运行,降低生产成本。同时,保温炉衬隔热保温性能好,能够无需增大连续烧结炉的功率便能够给使得其炉膛温度达到工作要求,从而避免热量损失更加严重,防止资源浪费,解决连续烧结炉的功耗较大的问题,进而能够解决现有技术中的相关问题。

2、一种氮化铝陶瓷连续烧结炉,包括炉壳和保温炉衬,所述炉壳由外向内依次为外壳和内壳,所述外壳与所述内壳之间的两端密封连接,且二者之间形成水冷腔室,所述外壳连接有均与所述水冷腔室连通的进水管道和出水管道,所述保温炉衬设置于所述内壳的内壁,所述保温炉衬具有高温段,所述高温段具有高温炉膛,所述高温段由外向内依次为陶瓷纤维板层、第一刚玉砖层和第一石墨毡层,所述内壳与所述陶瓷纤维板层之间填充有玻璃纤维层,所述陶瓷纤维板层与所述第一刚玉砖层之间填充有第一石棉毡层,且所述第一石墨毡层粘接于所述第一刚玉砖层的内壁,所述第一石墨毡层围设形成所述高温炉膛。

3、优选地,上述一种氮化铝陶瓷连续烧结炉中,所述第一石墨毡层背离所述第一刚玉砖层的一侧内壁粘接有石墨板。

4、优选地,上述一种氮化铝陶瓷连续烧结炉中,所述石墨板背离所述第一石墨毡层的一侧内壁粘接有反射隔热膜。

5、优选地,上述一种氮化铝陶瓷连续烧结炉中,所述反射隔热膜为石墨纸。

6、优选地,上述一种氮化铝陶瓷连续烧结炉中,所述保温炉衬还具有保温段,所述保温段具有保温炉膛,所述高温段与所述保温段相连接,且所述高温炉膛与所述保温炉膛相连通,所述保温段由外向内依次为第二刚玉砖层和第二石墨毡层,所述内壳与所述第二刚玉砖层之间填充有第二石棉毡层,且所述第二石墨毡层粘接于所述第二刚玉砖层的内壁,所述第二石墨毡层围设形成所述保温炉膛。

7、优选地,上述一种氮化铝陶瓷连续烧结炉中,所述内壳的内壁环绕设置有多个第一翅片,所述第一翅片背离所述内壳的外端边沿与所述内壳之间的距离小于所述水冷腔室的厚度,且所述外壳的外壁设置有多个第二翅片。

8、优选地,上述一种氮化铝陶瓷连续烧结炉中,所述第一翅片背离所述内壳的外端边沿与所述内壳之间的距离为第一距离,所述水冷腔室的厚度大于2倍的所述第一距离。

9、优选地,上述一种氮化铝陶瓷连续烧结炉中,所述进水管道设置于所述外壳底部,所述出水管道设置于所述外壳顶部。

10、优选地,上述一种氮化铝陶瓷连续烧结炉中,所述出水管道的管径大于所述进水管道的管径。

11、优选地,上述一种氮化铝陶瓷连续烧结炉中,所述进水管道设置有高压水泵。

12、本申请采用的技术方案能够达到以下有益效果:

13、本申请实施例公开的一种氮化铝陶瓷连续烧结炉中,一方面通过此种水冷的方式对外壳与内壳进行降温,避免外壳与内壳的温度较高,另一方面,通过设置一种新型的保温炉衬,取代现有技术中由火山石砌筑而成的保温炉衬,这种新型的保温炉衬隔热保温性能好,能够最大程度地防止热量逸散,避免热量损失严重,减少热量散失到炉壳,结合水冷的方式对外壳与内壳进行降温,能够进一步降低外壳与内壳的温度,通过水冷和隔热两种方式降低外壳与内壳的温度避免外壳与内壳的温度较高,从而能够防止外壳与内壳容易出现烧损、变形、开裂等问题,延长外壳与内壳的使用寿命,避免需要经常维修,进而避免影响正常生产运行,降低生产成本。同时,保温炉衬隔热保温性能好,能够无需增大连续烧结炉的功率便能够给使得其炉膛温度达到工作要求,从而避免热量损失更加严重,防止资源浪费,解决连续烧结炉的功耗较大的问题,进而能够解决现有技术中的相关问题。

技术特征:

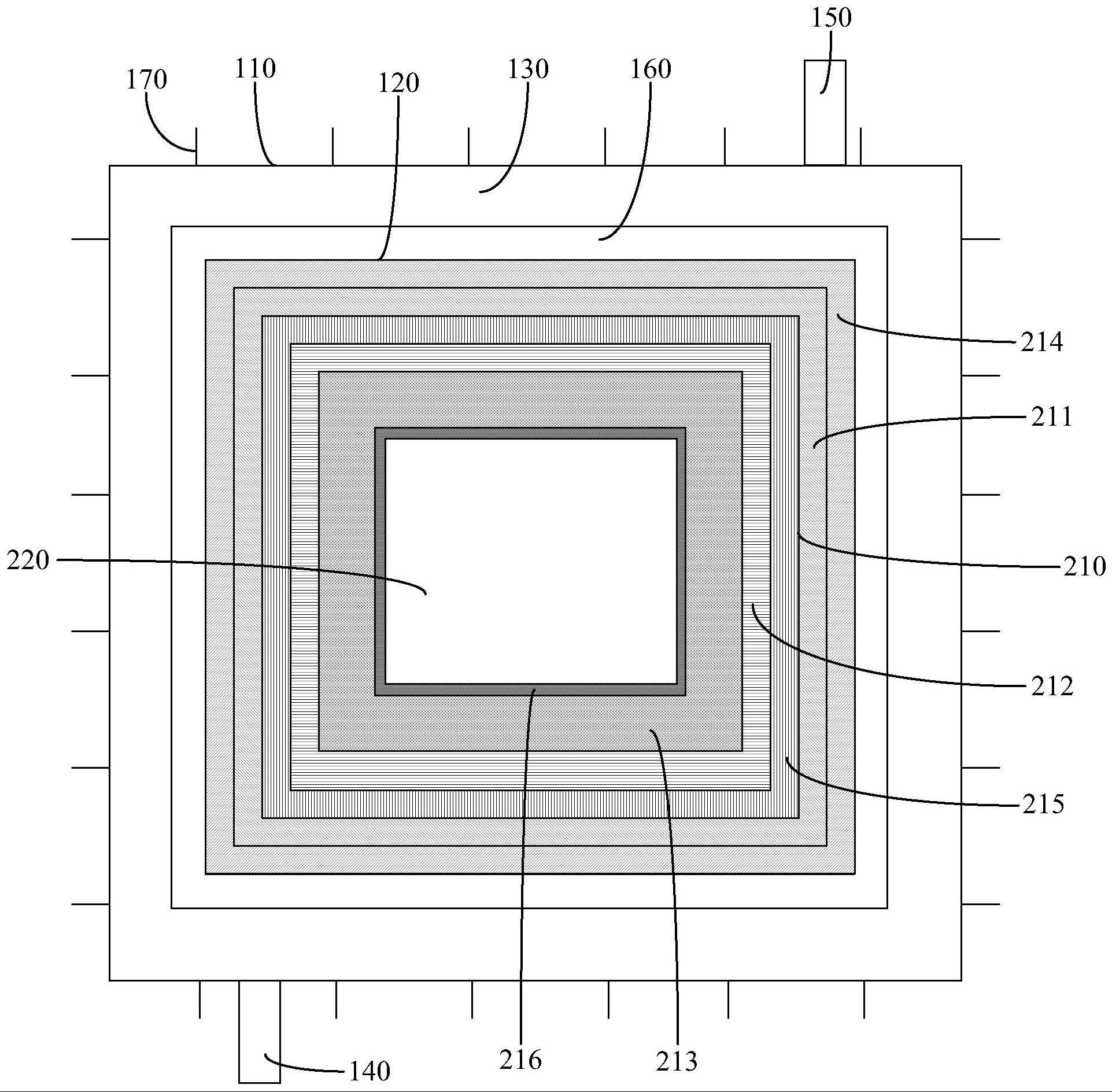

1.一种氮化铝陶瓷连续烧结炉,其特征在于,包括炉壳(100)和保温炉衬(200),所述炉壳(100)由外向内依次为外壳(110)和内壳(120),所述外壳(110)与所述内壳(120)之间的两端密封连接,且二者之间形成水冷腔室(130),所述外壳(110)连接有均与所述水冷腔室(130)连通的进水管道(140)和出水管道(150),所述保温炉衬(200)设置于所述内壳(120)的内壁,所述保温炉衬(200)具有高温段(210),所述高温段(210)具有高温炉膛(220),所述高温段(210)由外向内依次为陶瓷纤维板层(211)、第一刚玉砖层(212)和第一石墨毡层(213),所述内壳(120)与所述陶瓷纤维板层(211)之间填充有玻璃纤维层(214),所述陶瓷纤维板层(211)与所述第一刚玉砖层(212)之间填充有第一石棉毡层(215),且所述第一石墨毡层(213)粘接于所述第一刚玉砖层(212)的内壁,所述第一石墨毡层(213)围设形成所述高温炉膛(220)。

2.根据权利要求1所述的一种氮化铝陶瓷连续烧结炉,其特征在于,所述第一石墨毡层(213)背离所述第一刚玉砖层(212)的一侧内壁粘接有石墨板(216)。

3.根据权利要求2所述的一种氮化铝陶瓷连续烧结炉,其特征在于,所述石墨板(216)背离所述第一石墨毡层(213)的一侧内壁粘接有反射隔热膜。

4.根据权利要求3所述的一种氮化铝陶瓷连续烧结炉,其特征在于,所述反射隔热膜为石墨纸。

5.根据权利要求1所述的一种氮化铝陶瓷连续烧结炉,其特征在于,所述保温炉衬(200)还具有保温段(230),所述保温段(230)具有保温炉膛(240),所述高温段(210)与所述保温段(230)相连接,且所述高温炉膛(220)与所述保温炉膛(240)相连通,所述保温段(230)由外向内依次为第二刚玉砖层(231)和第二石墨毡层(232),所述内壳(120)与所述第二刚玉砖层(231)之间填充有第二石棉毡层(233),且所述第二石墨毡层(232)粘接于所述第二刚玉砖层(231)的内壁,所述第二石墨毡层(232)围设形成所述保温炉膛(240)。

6.根据权利要求1所述的一种氮化铝陶瓷连续烧结炉,其特征在于,所述内壳(120)的内壁环绕设置有多个第一翅片(160),所述第一翅片(160)背离所述内壳(120)的外端边沿与所述内壳(120)之间的距离小于所述水冷腔室(130)的厚度,且所述外壳(110)的外壁设置有多个第二翅片(170)。

7.根据权利要求6所述的一种氮化铝陶瓷连续烧结炉,其特征在于,所述第一翅片(160)背离所述内壳(120)的外端边沿与所述内壳(120)之间的距离为第一距离,所述水冷腔室(130)的厚度大于2倍的所述第一距离。

8.根据权利要求1所述的一种氮化铝陶瓷连续烧结炉,其特征在于,所述进水管道(140)设置于所述外壳(110)底部,所述出水管道(150)设置于所述外壳(110)顶部。

9.根据权利要求8所述的一种氮化铝陶瓷连续烧结炉,其特征在于,所述出水管道(150)的管径大于所述进水管道(140)的管径。

10.根据权利要求9所述的一种氮化铝陶瓷连续烧结炉,其特征在于,所述进水管道(140)设置有高压水泵。

技术总结

本申请涉及一种氮化铝陶瓷连续烧结炉,炉壳由外向内依次为外壳和内壳,外壳与内壳之间的两端密封连接形成水冷腔室,高温段由外向内依次为陶瓷纤维板层、第一刚玉砖层和第一石墨毡层,内壳与陶瓷纤维板层之间填充有玻璃纤维层,陶瓷纤维板层与第一刚玉砖层之间填充有第一石棉毡层,第一石墨毡层围设形成高温炉膛。通过水冷和隔热两种方式降低外壳与内壳的温度避免外壳与内壳的温度较高,从而能够防止外壳与内壳容易出现烧损、变形、开裂等问题。同时,保温炉衬隔热保温性能好,能够无需增大连续烧结炉的功率便能够给使得其炉膛温度达到工作要求,从而避免热量损失更加严重,防止资源浪费,进而能够解决现有技术中的相关问题。

技术研发人员:李飞,石义,李钰

受保护的技术使用者:宁夏西谷六方机电设备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!