一种日用化工原料颗粒分级加工干燥装置的制作方法

本发明涉及化工干燥,特别是涉及一种日用化工原料颗粒分级加工干燥装置。

背景技术:

1、化工原料颗粒可分为有机化工原料颗粒和无机化工原料颗粒,有机化工原料颗粒可分为可以分为烷烃及其衍生物、烯烃及其衍生物、炔烃及衍生物、醌类、醛类、醇类、酮类、酚类、醚类、酐类、酯类、有机酸、羧酸盐、碳水化合物等。

2、在现有技术中,许多化工原料颗粒一般都要通过析晶、离心等工序得到湿品,再经过干燥、混料、冷却、包装后成为成品。

3、现有的干燥装置,烘干方式单一,通常采用高温气体直接烘干化学物质,容易使得化学物质受热变性,影响其化学性质,而不能根据化学物质当前干燥程度选择适宜的烘干温度,干燥效果差。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本发明的目的在于提供一种日用化工原料颗粒分级加工干燥装置,与现有技术相比,检测组件根据湿度数据调节若干个加热层温度,从而针对不同湿度时段的原料颗粒选择与该时段适应的加热温度,不容易使得化学物质受热变性,且分料流化板可根据不同的加热温度而发生形变,从而使原料颗粒下落速度逐步加快,提高原料颗粒排出的速度,减少化学物质受热变性的问题,且处于振动状态下的分料流化板,使原料颗粒在烘干的过程中不易粘附在分料流化板上,解决了分料流化板受原料颗粒堵塞的问题。

3、2.技术方案

4、为解决上述问题,本发明采用如下的技术方案。

5、一种日用化工原料颗粒分级加工干燥装置,包括烘干壳体,所述烘干壳体内部包括第一烘干部和第二烘干部;所述第一烘干部和第二烘干部中均开设有烘干腔,所述烘干腔中间隔设有分料流化板,且相邻分料流化板之间形成有分料腔,所述分料流化板由热形变部和拉伸层构成,且烘干腔中内嵌有与热形变部连接的振动组件,所述第一烘干部上设有多个垂直分布且温度不同的加热层;所述烘干壳体中设有两个旋转连接的环形输料件,且两个环形输料件分别与第一烘干部和第二烘干部对应,所述环形输料件内侧间隔设有定量输送槽,所述烘干壳体中还设有与定量输送槽相贴合的环形固定件,所述环形固定件上设有与第一烘干部和第二烘干部连通的分料口;所述环形固定件包括有与第一烘干部对应的第一环形件以及与第二烘干部对应的第二环形件,所述第一环形件上开设有进料口,所述进料口中设有检测组件,所述检测组件电连接加热层;所述烘干壳体中设有驱动组件,所述驱动组件包括有与两个环形输料件分别对应的齿轮,所述环形输料件外周设有与齿轮啮合的齿槽。

6、进一步的,所述分料流化板设置为扁平状,所述分料流化板截面形状设置为弯曲的波浪形,所述热形变部截面形状设置为“u”形,所述热形变部设置为多个且垂直排列,所述拉伸层将相邻的热形变部连接。

7、进一步的,位于顶部和底部的所述热形变部两端均设有向外延伸的凸块,且凸块与振动组件振动端固定连接。

8、进一步的,所述凸块分布在热形变部中部,当所述热形变部发生形变时,以凸块为轴心弯曲。

9、进一步的,所述第一环形件下侧开设有气体流槽,所述第一环形件中设有与气体流槽连通的余热管,所述第一环形件底部外侧设有冷凝管,所述余热管与冷凝管连通设置,所述烘干壳体底部设有与冷凝管排水端连通的排水口。

10、进一步的,所述第一烘干部和第二烘干部通过导料管连通设置,所述余热管出气端与第二烘干部下侧连通,所述第二烘干部上侧设有与外界连通的排气管,所述烘干壳体外侧设有风机组件,所述风机组件用于将气体输送到第一烘干部中。

11、进一步的,所述驱动组件还包括与齿轮传动连接的伺服电机。

12、进一步的,所述烘干壳体上对应伺服电机的位置设有铰接的门体。

13、进一步的,所述环形固定件与烘干壳体内壁固定连接,所述环形固定件外周设有光滑的贴合槽,所述贴合槽与定量输送槽相匹配,所述分料口位于环形固定件顶部,所述分料口设置为多个。

14、进一步的,所述第二烘干部底部设有与第二环形件连通的回流管,所述环形固定件上底部开设有开口,所述第二环形件底部一侧设有开合的取料板。

15、3.有益效果

16、相比于现有技术,本发明的优点在于:

17、(1)本方案,检测组件根据湿度数据调节若干个加热层温度,从而针对不同湿度时段的原料颗粒选择与该时段适应的加热温度,不容易使得化学物质受热变性。

18、(2)由于刚进入到烘干腔中的原料颗粒湿度最大,使最上层的加热层温度最高,从而对原料颗粒表面的湿度进行快速烘干蒸发,此时,大量蒸发的蒸汽在烘干腔底部风力的吹动下会向上流动,从而使大量的蒸汽不易进入到烘干腔中,使得后续在烘干腔中进行烘干的原料颗粒受蒸发的蒸汽影响小,从而缩短原料颗粒的烘干时间。

19、(3)通过多个分料流化板形成的分料腔,将原料颗粒进行分开隔离若干份,在进行烘干时原料颗粒不易堆积在一起,从而提高原料颗粒烘干速度与效率,且原料颗粒在下落的过程中会不断与分料流化板碰撞,从而使得原料颗粒位置不断变更,可充分的与外界热量接触,具备全方位干燥的优点。

20、(4)振动马达可将振动能传递给分料流化板,使分料流化板自身不断发生振动,处于振动状态下的分料流化板,使原料颗粒在烘干的过程中不易粘附在分料流化板上,解决了分料流化板受原料颗粒堵塞的问题。

21、(5)由于加热层加热温度从上至下加热温度依次降低,从而使各部分的热形变部弯曲幅度逐渐变小,使进入到分料腔中下落的原料颗粒下落速度逐步加快,进而使逐步烘干的原料颗粒加快排出的速度,进一步减少化学物质受热变性的问题。

22、(6)当环形输料件工作时,原料颗粒在重力作用下会自动落入到定量输送槽中,定量输送槽通过环形固定件会将多余的原料颗粒进行分离,使本装置每次均可定量烘干原料颗粒,使原料颗粒烘干的分量每次不会过多或过少,从而有效提高干燥的效率。

23、(7)通过导料管从而将第一烘干部烘干后的原料颗粒输送到第二烘干部中,余热管可将干燥后的气体输送到第二烘干部中,从而利用余热的气体对原料颗粒进行循环烘干,具有节能环保的效果。

技术特征:

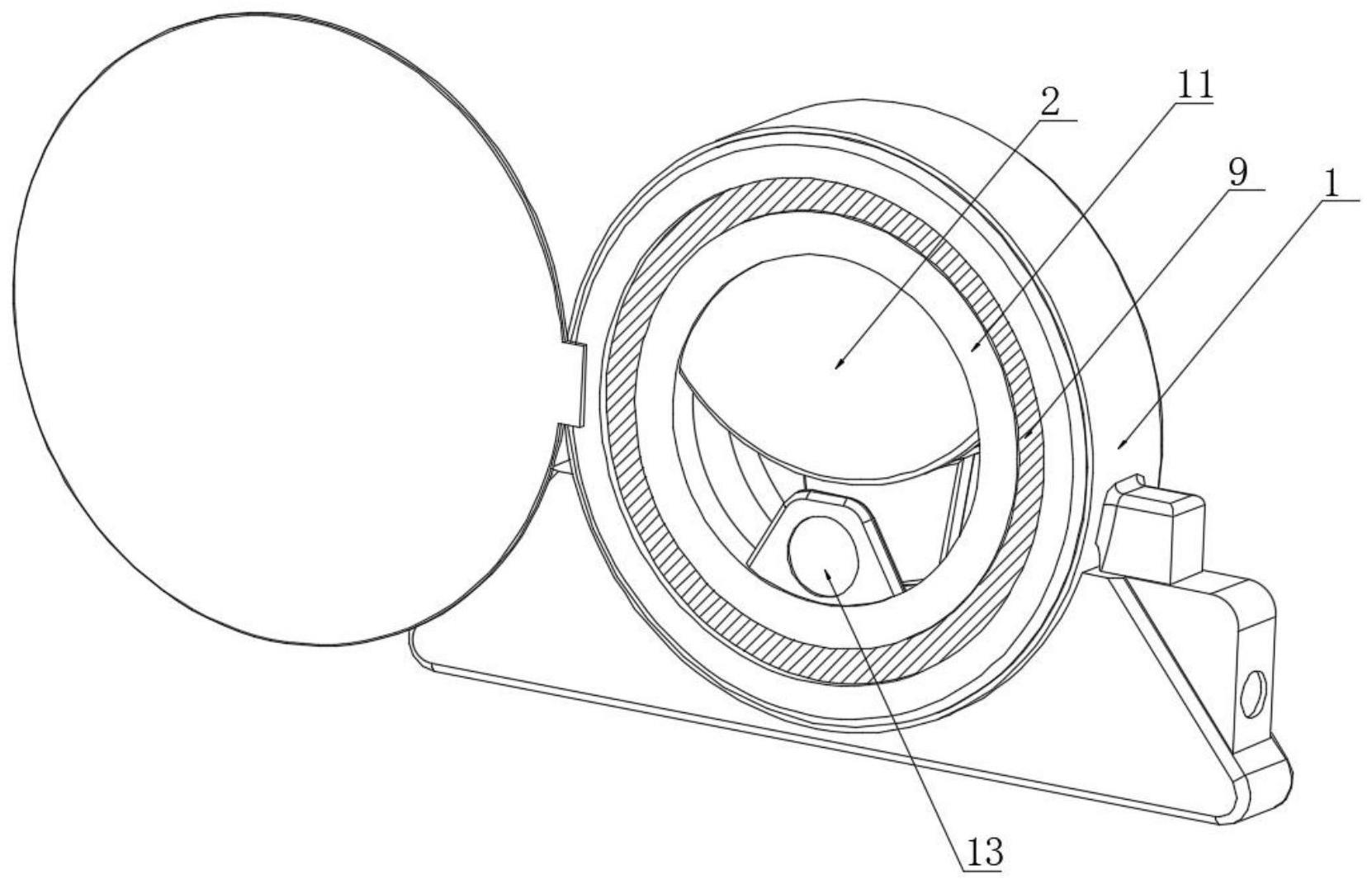

1.一种日用化工原料颗粒分级加工干燥装置,其特征在于:包括烘干壳体(1),所述烘干壳体(1)内部包括第一烘干部(2)和第二烘干部(3);

2.根据权利要求1所述的一种日用化工原料颗粒分级加工干燥装置,其特征在于:所述分料流化板(4)设置为扁平状,所述分料流化板(4)截面形状设置为弯曲的波浪形,所述热形变部(5)截面形状设置为“u”形,所述拉伸层(6)将相邻的热形变部(5)连接。

3.根据权利要求2所述的一种日用化工原料颗粒分级加工干燥装置,其特征在于:位于顶部和底部的所述热形变部(5)两端均设有向外延伸的凸块,且凸块与振动组件(7)振动端固定连接。

4.根据权利要求3所述的一种日用化工原料颗粒分级加工干燥装置,其特征在于:所述凸块分布在热形变部(5)中部,当所述热形变部(5)发生形变时,以凸块为轴心弯曲。

5.根据权利要求1所述的一种日用化工原料颗粒分级加工干燥装置,其特征在于:所述第一环形件下侧开设有气体流槽,所述第一环形件中设有与气体流槽连通的余热管(14),所述第一环形件底部外侧设有冷凝管,所述余热管(14)与冷凝管连通设置,所述烘干壳体(1)底部设有与冷凝管排水端连通的排水口。

6.根据权利要求5所述的一种日用化工原料颗粒分级加工干燥装置,其特征在于:所述第一烘干部(2)和第二烘干部(3)通过导料管连通设置,所述余热管(14)出气端与第二烘干部(3)下侧连通,所述第二烘干部(3)上侧设有与外界连通的排气管,所述烘干壳体(1)外侧设有风机组件,所述风机组件用于将气体输送到第一烘干部(2)中。

7.根据权利要求1所述的一种日用化工原料颗粒分级加工干燥装置,其特征在于:所述驱动组件还包括与齿轮传动连接的伺服电机(15)。

8.根据权利要求7所述的一种日用化工原料颗粒分级加工干燥装置,其特征在于:所述烘干壳体(1)上对应伺服电机(15)的位置设有铰接的门体。

9.根据权利要求1所述的一种日用化工原料颗粒分级加工干燥装置,其特征在于:所述环形固定件(11)与烘干壳体(1)内壁固定连接,所述环形固定件(11)外周设有光滑的贴合槽,所述贴合槽与定量输送槽(10)相匹配,所述分料口(12)位于环形固定件(11)顶部,所述分料口(12)设置为多个。

10.根据权利要求1所述的一种日用化工原料颗粒分级加工干燥装置,其特征在于:所述第二烘干部(3)底部设有与第二环形件连通的回流管(16),所述环形固定件(11)上底部开设有开口,所述第二环形件底部一侧设有开合的取料板。

技术总结

本发明公开了一种日用化工原料颗粒分级加工干燥装置,属于化工干燥技术领域,一种日用化工原料颗粒分级加工干燥装置,与现有技术相比,检测组件根据湿度数据调节若干个加热层温度,从而针对不同湿度时段的原料颗粒选择与该时段适应的加热温度,不容易使得化学物质受热变性,且分料流化板可根据不同的加热温度而发生形变,从而使原料颗粒下落速度逐步加快,提高原料颗粒排出的速度,减少化学物质受热变性的问题,且处于振动状态下的分料流化板,使原料颗粒在烘干的过程中不易粘附在分料流化板上,解决了分料流化板受原料颗粒堵塞的问题。

技术研发人员:韩大波,杨国进,赵立志

受保护的技术使用者:江苏福瑞达新材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!