一种200kg以上石灰质组合坩埚及制备方法与流程

1.本发明涉及坩埚,特别涉及一种200kg以上石灰质组合坩埚。

背景技术:

2.坩埚成型一般采用捣打料和等静压坩埚,捣打料由于采用人工捣打效率较低,烘炉时间较长,坩埚强度、密度都不高。等静压坩埚改善了捣打料的一些弊端,但是等静压成型的石灰质坩埚在使用过程中容易产生裂纹。且等静压成型设备受其直径限制无法制作大型坩埚。

3.目前国内200kg以下坩埚一般以等静压为主,型号规格较小生产起来相对容易,φ320mm以下的等静压基本都可以成型;200kg以上(含)就需要φ500mm或以上等静压机,石灰质等静压坩埚不同于其他材质成分等静压坩埚,成型过程中不适用任何的结合剂,对于大型石灰质等静压坩埚来讲脱模、搬运都存在一定的难度。

技术实现要素:

4.本发明所要解决的技术问题是提供一种200kg以上石灰质组合坩埚,解决等静压坩埚在使用过程中产生裂纹的问题及等静压坩埚对大型坩埚的不适应性。

5.为实现上述目的,本发明采用以下技术方案实现:

6.一种200kg以上石灰质组合坩埚,包括埚底、埚体,埚底为整体埚底或拼接结构,埚体为拼接结构,埚底顶部与埚体的底部采用圆弧面镶嵌连接,埚体由锅体砌块分层砌筑而成,层与层之间的埚体砌块及每层内的埚体砌块之间均为圆弧面镶嵌连接,相邻两层的埚体砌块为错缝布置。

7.当埚底为拼接结构时,埚底包括多个埚底砌块,埚底砌块包括底芯,底芯外周均布多个底瓣,底芯的外周设有阶梯台,底瓣通过阶梯台与底芯镶嵌连接。

8.一种200kg以上石灰质组合坩埚,成分按重量百分比包括天然石灰93%~98%,三聚磷酸钠0.5%~2%、六偏磷酸钠0.5%~2%、氟化钙0.5%~3%、硅微粉0.01%~2%。

9.所述的天然石灰中cao大于90%,sio2小于0.5%。

10.一种200kg以上石灰质组合坩埚的制作方法,包括:

11.一.制备熟料

12.1)天然石灰粉碎至0.5mm以下;

13.2)天然石灰加入聚磷酸钠、六偏磷酸钠、氟化钙、硅微粉混合均匀后制块;

14.3)煅烧:1350℃~1500℃烧结成熟料;

15.4)熟料粉碎至0~5mm;

16.二.制备整体埚底或埚底砌块及埚体砌块

17.1)熟料加热110~150℃,加入熟料重量的1.0%~2.5%的石蜡混匀,按组合坩埚结构分别制作整体埚底或埚底砌块及埚体砌块的坯块,并编号;

18.2)1350℃~1500℃烧结;

19.三.组装:

20.使用时,将整体埚底或拼装后的埚底砌块放置在冶炼炉的底部,按编号逐层砌筑锅体砌块形成坩埚,在坩埚外周捣压镁砂。

21.所述的熟料放置于空气中30天增重率<1%。

22.步骤二.1)中整体埚底或埚底砌块及埚体砌块的坯块采用液压压砖机或摩擦压砖机成型。

23.与现有的技术相比,本发明的有益效果是:

24.1.本发明三聚磷酸钠、六偏磷酸钠、氟化钙、硅微粉为添加剂,延缓材料水化,对材料高温性能影响较小。

25.2.组合坩埚每个部分间存在一定的间隙,可以释放坩埚在烘炉和使用过程中产生的热应力;防止裂纹产生。解决了大型坩埚在烘炉和使用过程中产生裂纹的问题。

26.3.烧结温度较低,1350℃~1500℃即可烧结,实现了低温烧结高温使用。

27.4.可以有效去除钢中或合金夹杂物提高材料纯净度。

附图说明

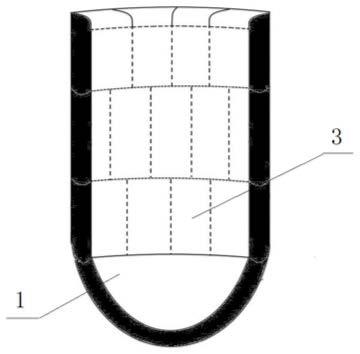

28.图1为实施例一的结构剖视图。

29.图2为实施例一的俯视图。

30.图3为埚体砌块示意图。

31.图4为实施例二埚底剖视图。

32.图5为实施例二埚底示意图。

33.图中:整体埚底1、埚底沿2、锅体砌块3、底芯4、底瓣5。

具体实施方式

34.下面结合附图对本发明的具体实施方式进一步说明:

35.如图1-图5,一种200kg以上石灰质组合坩埚,包括埚底、埚体,埚底为整体埚底1或拼接结构,埚体为拼接结构,埚底顶部与埚体的底部采用圆弧面镶嵌连接,埚体由锅体砌块3分层砌筑而成,层与层之间的埚体砌块3及每层内的埚体砌块3之间均为圆弧面镶嵌连接,相邻两层的埚体砌块3为错缝布置。

36.当埚底为拼接结构时,埚底包括多个埚底砌块,埚底砌块包括底芯4,底芯外周均布多个底瓣5,底芯4的外周设有阶梯台,底瓣5通过阶梯台与底芯4镶嵌连接。

37.一种200kg以上石灰质组合坩埚的制作方法,包括:

38.一.制备熟料

39.1)天然石灰粉碎至0.5mm以下;

40.2)天然石灰加入聚磷酸钠、六偏磷酸钠、氟化钙、硅微粉混合均匀后制块;按重量百分比包括天然石灰93%,三聚磷酸钠0.5%~2%、六偏磷酸钠0.5%~2%、氟化钙0.5%~3%、硅微粉0.05%~2%;

41.3)煅烧:1350℃~1500℃烧结成熟料;

42.4)熟料粉碎至0~5mm;

43.二.制备整体埚底或埚底砌块及埚体砌块

44.1)熟料加热110~150℃,加入熟料重量的1.0%~2.5%的石蜡混匀,按组合坩埚结构分别制作整体埚底或埚底砌块及埚体砌块的坯块,并编号;

45.2)1350℃~1500℃烧结;

46.三.组装:

47.使用时,将整体埚底或拼装后的埚底砌块放置在加热炉的底部,按编号逐层砌筑锅体砌块形成坩埚,在坩埚外周捣压镁砂;坩埚内加入冶炼物料进行冶炼。

48.所述的熟料放置于空气中30天增重率<1%。

49.步骤二.1)中整体埚底或埚底砌块及埚体砌块的坯块采用液压压砖机或摩擦压砖机成型。

50.实施例一

51.坩埚重220kg(容量220kg坩埚),坩埚底直径320mm。

52.石灰质组合坩埚,包括埚底、埚体,埚底为整体埚底1,埚体为拼接结构,埚底顶部与埚体的底部采用圆弧面镶嵌连接,埚体由锅体砌块3分层砌筑而成,层与层之间的埚体砌块3及每层内的埚体砌块3之间均为圆弧面镶嵌连接,相邻两层的埚体砌块3为错缝布置。坩埚上下保持1~3%的锥度。

53.石灰质组合坩埚的制作方法,包括:

54.一.制备熟料

55.1)天然石灰粉碎至0.5mm以下;

56.2)天然石灰加入聚磷酸钠、六偏磷酸钠、氟化钙、硅微粉混合均匀后制块;按重量百分比天然石灰95%,天然石灰中cao大于90%,sio2小于0.5%;三聚磷酸钠0.5%、六偏磷酸钠0.5%、氟化钙3.95%、硅微粉0.05%。

57.3)煅烧:1350℃~1500℃烧结成熟料;熟料放置于空气中30天增重率为0.9%。

58.4)熟料粉碎至0~5mm;

59.二.制备整体埚底或埚底砌块及埚体砌块

60.1)熟料加热110~150℃,加入熟料重量的2.0%的石蜡混匀,按组合坩埚结构分别制作整体埚底或埚底砌块及埚体砌块的坯块,并编号;埚体砌块高度在200~220mm;

61.2)1400℃~1500℃烧结;

62.三.组装

63.使用时,将整体埚底或拼装后的埚底砌块放置在冶炼炉的底部,按编号逐层砌筑锅体砌块形成坩埚,在坩埚外周捣压镁砂。

64.坩埚内加入冶炼物料进行冶炼。

65.实施例二

66.坩埚重220kg(容量220kg坩埚),坩埚底直径350mm。

67.石灰质组合坩埚,包括埚底、埚体,埚底为拼接结构,埚体为拼接结构,埚底包括底芯4,底芯外周均布3个底瓣5,底芯4的外周设有阶梯台,底瓣5通过阶梯台与底芯镶嵌连接。埚底上具有与埚底平面圆弧过渡的埚底沿2,埚底沿2与埚体圆弧面镶嵌连接,埚体由锅体砌块3分层砌筑而成,层与层之间的埚体砌块3及每层内的埚体砌块3之间均为圆弧面镶嵌连接,相邻两层的埚体砌块3为错缝布置。坩埚上下保持1~3%的锥度。

68.石灰质组合坩埚的制作方法,包括:

69.1)天然石灰粉碎至0.5mm以下;

70.2)天然石灰加入聚磷酸钠、六偏磷酸钠、氟化钙、硅微粉混合均匀;天然石灰96%,三聚磷酸钠0.5%、六偏磷酸钠0.5%、氟化钙2.98%、硅微粉0.02%。

71.3)煅烧:1350℃~1500℃烧结成熟料;熟料放置于空气中30天增重率为0.9%。

72.4)熟料粉碎至0~5mm;

73.二.制备整体埚底或埚底砌块及埚体砌块

74.1)熟料加热110~150℃,加入熟料重量的2.0%的石蜡混匀,按组合坩埚结构分别制作埚底砌块及埚体砌块的坯块,并编号;埚体砌块高度在200~220mm;

75.2)1400℃~1500℃烧结;

76.三.组装

77.使用时,将拼装后的埚底砌块放置在冶炼炉的底部,按编号逐层砌筑锅体砌块形成坩埚,在坩埚外周捣压镁砂。

78.坩埚内加入冶炼物料进行冶炼。

79.石灰质坩埚的烧结温度较低,1350℃~1500℃即可,实现了低温烧结高温使用。坩埚用于冶炼,可以有效去除钢中或合金夹杂物提高材料纯净度。

80.cao+fes

‑‑‑

cas+feo(可逆)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

81.cao+fes+c

‑‑‑

cas+fe+co(2)

82.4cao+3feo.p2o5‑‑‑

4cao.p2o5+3feo(3)

83.cao+al2o3‑‑‑

cao.al2o3(4)

84.石灰质坩埚对吸附钢中铝效果明显,在1500℃左右两者迅速反应生成熔点较低的铝酸钙(cao.al2o3);4cao.p2o5是稳定化合物牢固地保持在炉渣中;反应(1)是可逆反应,但是有渣中碳(c)参与反应即反应(2),cas不溶于钢水中而是形成炉渣浮于钢水表面,上述反应所生成的盐类其熔点远低于氧化物(cao、al2o3)本身,容易上浮进入炉渣中。

85.不论钢还是合金对石灰质耐火材料都不润湿。cao具有较高的高温化学稳定性,相同的温度下氧(o)分压较mgo低得多,这也是使用石灰耐火材料能冶炼出低氧(o)产品原因所在。

86.上面所述仅是本发明的基本原理,并非对本发明作任何限制,凡是依据本发明对其进行等同变化和修饰,均在本专利技术保护方案的范畴之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1