染纱机的外置型热交换器的制作方法

1.本实用新型涉及一种热交换器,更具体地说是涉及一种染纱机的外置型热交换器。

背景技术:

2.现有技术的染纱机,请参阅图1及图2所示,其主要结构包括一染缸90、一马达91、一主泵92及一热交换器93,染缸90与主泵92的一端相连接,马达 91与主泵92相连接且用以驱动主泵92,热交换器93的一端连接主泵92的另一端,热交换器93的另一端连接染缸90,整体构成一外置型热交换器93的染纱机,其中,热交换器93包括一腔体94,腔体94具有一染液入口941、一染液出口942、二孔板943、多个染液管944、多个隔板945、一导入口946、一含逆止阀的常闭式冷却水出口947及一蒸气管出口948,二孔板943分别贯穿有多个穿孔,且二孔板943设置于腔体94内相对的两端部,各染液管944的两端分别设置于二孔板943且对齐于各穿孔,各隔板945间隔交错地设置于二孔板943之间,各隔板945之间分隔形成有一流道,导入口946、含逆止阀的常闭式冷却水出口947及蒸气管出口948皆位于二孔板943之间,染液自染液入口941进入,流经各染液管944后自染液出口942流出,当想要对流经各染液管944的染液进行加温时,由导入口946导入蒸气,蒸气流经各格板之间所形成的流道后,于蒸气管出口948排出,而位于二孔板943之间的流道因为充斥着蒸气,借此达到对各染液管944进行加温的目的;当想要对流经各染液管944的染液进行降温时,则改为将冷却水由导入口946导入,同样地冷却水流经各隔板945之间所形成的流道后,于含逆止阀的常闭式冷却水出口947排出,借此达到对各染液管944进行降温的目的。

3.然而,纱布染色质量的优劣,与染液的温度是否均匀呈正相关,而现有技术的热交换器因为加热及冷却染液皆是利用同一流道进行,因此在进行加热作业时,需导入大量的蒸气填满流道才能对穿设于各隔板间的染液管进行均匀的加热,如此将耗费大量的能源及成本;而在进行降温作业时,大量的冷却水充满了流道反而会造成染液管中的染液降温速度过快,导致染液温度呈现不均匀的现象,使得染纱的质量降低,且冷却水与蒸气采用相同的输送路径易产生积水现象进而影响整体效能,甚至当操作失误使得冷却水及蒸汽同时存在于输送路径中时,更会产生水锤现象而影响运作。因此,现有技术的热交换器,其整体构造存在有如前述的问题及缺点,有待加以改良。

技术实现要素:

4.有鉴于此,本实用新型提供了一种染纱机的外置型热交换器,其通过将加热区及冷却区分隔使用,达到使染液缓慢降温的目的。

5.为解决上述技术问题,本实用新型采取了如下技术方案:

6.一种染纱机的外置型热交换器,包括:

7.一腔体;所述腔体围绕形成一内部空间及与所述内部空间连通的一染液入口、一染液出口、一含自动阀的常闭式冷却水入口、一含逆止阀的常闭式冷却水出口、一蒸气入口

及一蒸气冷凝水出口;

8.四个隔板;四个所述隔板间隔设置于所述内部空间内,并将所述内部空间分隔成一染液区、一冷却区、一加热区、一入气区及一排气区;所述染液区与所述染液入口相连通;所述冷却区与所述含自动阀的常闭式冷却水入口及所述含逆止阀的常闭式冷却水出口相连通;所述加热区与所述染液出口相连通;所述入气区与所述蒸气入口相连通;所述排气区与所述蒸气冷凝水出口相连通;

9.多个导液管;每个所述导液管的两端分别穿设固定于所述冷却区内的各所述隔板上;各所述导液管连通所述染液区与所述加热区;

10.多个导流板;多个所述导流板间隔固设于所述冷却区内并形成一冷导流通道;所述冷导流通道的两端分别连通所述含自动阀的常闭式冷却水入口及所述含逆止阀的常闭式冷却水出口;

11.多个导气管;每个所述导气管的一端与所述入气区相连通,且其另一端与所述排气区相连通;

12.多个导液板;多个所述导液板间隔固设于所述加热区内并形成一热导液通道;所述热导液通道的一端连通各所述导液管,且其另一端连通所述染液出口。

13.优选地,四个所述隔板包括一第一隔板、一第二隔板、一第三隔板及一第四隔板;所述第一隔板与所述腔体的壁面之间围绕形成所述染液区;所述第一隔板与所述第二隔板之间围绕形成所述冷却区;所述第二隔板与所述第三隔板之间围绕形成所述加热区;所述第三隔板与所述第四隔板相互连接;所述第三隔板及所述第四隔板的外缘与所述腔体的壁面连接以围绕区隔形成所述入气区及所述排气区。

14.优选地,每个所述导液管的一端贯穿固定于所述第一隔板上并与所述染液区相连通,且其另一端均贯穿固定于所述第二隔板上并与所述加热区相连通。

15.优选地,每个所述导气管的一端贯穿固定于所述第三隔板上并与所述入气区相连通,且其另一端贯穿固定于所述第三隔板上并与所述排气区相连通。

16.优选地,各所述导气管为u型管。

17.优选地,所述腔体形成有一含自动阀的常开式冷却水排水口;所述含自动阀的常开式冷却水排水口与所述冷却区相连通。

18.本实用新型相对于现有技术取得了以下技术效果:本实用新型通过隔板将腔体内的冷却区与加热区分隔设置,相较于现有技术的共享结构,更能够达到节省冷却水、精准调整冷却速率、减少传热面积、缓慢降温、节省蒸气用量及使染液均温提升被染物染色质量的功效,同时具有避免如现有技术中当加热及冷却运行有误,发生冷却水与蒸气同时输入,导致相互冲击产生巨大水锤现象的功效。

附图说明

19.图1为现有技术热交换器的使用示意图;

20.图2为现有技术热交换器的结构示意图;

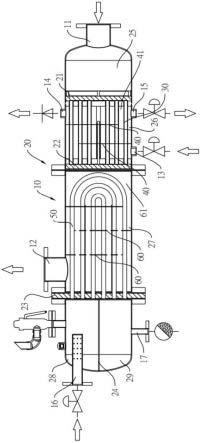

21.图3为本实用新型一实施例的结构示意图;

22.图4为本实用新型一实施例的使用示意图;

23.图5为本实用新型另一实施例的使用示意图;

24.图中:10、腔体;11、染液入口;12、染液出口;13、含自动阀的常闭式冷却水入口;14、含逆止阀的常闭式冷却水出口;15、含自动阀的常开式冷却水排水口;16、蒸气入口;17、蒸气冷凝水出口;20、隔板;21、第一隔板;22、第二隔板;23、第三隔板;24、第四隔板;25、染液区;26、冷却区;27、加热区;28、入气区;29、排气区;30、导液管;40、冷导流板; 41、冷导流通道;50、导气管;60、导液板;61、热导液通道;70、染缸; 71、入液管;72、出液管;80、主泵。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.请参阅图3所示,本实用新型公开了一种染纱机的外置型热交换器,包括一腔体10、四个隔板20、多个导液管30、多个冷导流板40、多个导气管 50及多个导液板60。

27.腔体10围绕形成一内部空间及与内部空间连通的一染液入口11、一染液出口12、一含自动阀的常闭式冷却水入口13、一含逆止阀的常闭式冷却水出口14、一含自动阀的常开式冷却水排水口15、一蒸气入口16及一蒸气冷凝水出口17,染液入口11位于腔体10的一端,染液出口12、含自动阀的常闭式冷却水入口13、含逆止阀的常闭式冷却水出口14、含自动阀的常开式冷却水排水口15及蒸气冷凝水出口17位于腔体10的侧面,蒸气入口16位于腔体10的另一端。

28.四个隔板20包括一第一隔板21、一第二隔板22、一第三隔板23及一第四隔板24,其中第一隔板21、第二隔板22及第三隔板23的板体贯穿设有多个通孔,第一隔板21、第二隔板22、第三隔板23及第四隔板24设置于腔体 10的内部空间内,且将内部空间分隔成一染液区25、一冷却区26、一加热区 27、一入气区28及一排气区29,第一隔板21与腔体10的壁面围绕形成染液区25,染液区25与染液入口11相连通,第一隔板21与第二隔板22之间围绕形成冷却区26,冷却区26与含自动阀的常闭式冷却水入口13、含逆止阀的常闭式冷却水出口14及含自动阀的常开式冷却水排水口15相连通,第二隔板22与第三隔板23之间围绕形成加热区27,加热区27与染液出口12相连通,第三隔板23与第四隔板24相互连接,第三隔板23及第四隔板24的外缘与腔体10的壁面连接以围绕区隔形成有入气区28及排气区29,入气区 28与蒸气入口16相连通,排气区29与蒸气冷凝水出口17相连通,具体而言,入气区28与排气区29并列于腔体10的另一端。

29.每个导液管30的一端贯穿固定于第一隔板21的通孔,每个导液管30的另一端贯穿固定于第二隔板22的通孔,每个导液管30均连通染液区25与加热区27,在本实施例中,各导液管30间隔环绕排列于冷却区26,但不以此为限,各导液管30的排列方式可依使用者需求作改变。

30.各冷导流板40间隔固设于冷却区26的腔体10内,具体而言为交错设置,各冷导流板40围绕形成一冷导流通道41,冷导流通道41的两端分别连通含自动阀的常闭式冷却水入口13及含逆止阀的常闭式冷却水出口14,含自动阀的常开式冷却水排水口15与冷导流通道41相连通,但不以此为限,各冷导流板40的排列方式可依使用者需求作改变。

31.每个导气管50的一端贯穿固定于第三隔板23的通孔且与入气区28相连通,另一端

贯穿固定于第三隔板23的另一通孔且与排气区29相连通,在本实施例中,各导气管50为u型管体,但不以此为限,各导气管50的形式可依使用者需求作改变。

32.各导液板60间隔固设于加热区27的腔体10内,以围绕形成一热导液通道61,热导液通道61的一端连通各导液管30,热导液通道61的另一端连通染液出口12,具体而言各导液板60为交错设置,但不以此为限,各冷导液板 60的排列方式可依使用者需求作改变。

33.本实用新型使用时,请参阅图3及图4所示,其连接组装于一染缸70及一主泵80使用,染缸70具有一入液管71及一出液管72,入液管71与本实用新型的染液出口12相连接,出液管72连接于主泵80的一端,主泵80的另一端连接染液入口11;当主泵80启动后,染液由染缸70输送至染液入口 11并进入染液区25,再经由各导液管30移动至加热区27的热导液通道61,由热导液通道61流动至染液出口12排出并回到染缸70中型成一流动循环路径。

34.在加热程序中,含自动阀的常闭式冷却水入口13封闭(如设置控制阀体控制启闭),当染液流经加热区27时,蒸气自蒸气入口16输入至入气区28,再由入气区28进入各导气管50中,输送至排气区29后自蒸气冷凝水出口17 排出,使得流经加热区27的染液与高温的导气管50进行热交换使染液缓慢升温。

35.在冷却程序中,蒸气入口16封闭(如设置控制阀体控制启闭),当染液流经冷却区26时,冷却水自含自动阀的常闭式冷却水入口13输入至冷却区26,再由冷导流通道41输送至含逆止阀的常闭式冷却水出口14排出,使得流经冷却区26各导液管30的染液与低温的冷却水进行热交换使染液缓慢降温。

36.上述过程中,由于冷却区26与加热区27为分隔设置,相较于现有技术的共享结构,更能够达到节省冷却水及精准的调整冷却速率的功效,而导气管50呈u型设置,当蒸气流通于导气管50中时,更能够符合热往外扩散的特性,达到减少传热面积、缓慢降温及节省蒸气用量的功效,整体不论是加热或是降温,都能够达到使染液具有均温且提升被染物染色质量的功效。

37.上述过程中,由于加热程序与冷却程序为空间上的分隔进行,故可避免如现有技术当加热及冷却运行有误时,发生冷却水与蒸气同时输入相互冲击产生巨大水锤现象的功效。

38.请参阅图5所示,为本实用新型的另一实施例,其中四个隔板20、多个导液管30、多个冷导流板40、多个导气管50及多个导液板60均与上述实施例相同,主要差异在于染液入口11及染液出口12的数量为多个,即本实用新型可同时配合多个染缸70及多个主泵80使用,亦可达到相同的功效。

39.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1