一种基于退火炉的模具烤箱的制作方法

1.本技术涉及加热设备的技术领域,尤其是涉及一种基于退火炉的模具烤箱。

背景技术:

2.在使用模具时,模具的温度通常会影响模具生产出来的产品质量。当模具未进行加热时,如果把热溶解的原材料注入到模具里,可能造成在模具中成型产品的表面存在花丝、尺寸公差大等缺陷,也可能造成模具表面急剧升温而产生交变热应力,出现模具过早老化的问题。

3.在相关技术中,为了对模具进行加热,在使用模具前,工作人员通常使用以天然气、煤等燃料为加热原料的模具烤箱对模具进行加热。

4.针对上述相关技术,发明人发现:模具烤箱直接用燃料对模具进行加热,对燃料的消耗较大。

技术实现要素:

5.为了降低模具烤箱对燃料的消耗,本技术提供一种基于退火炉的模具烤箱。

6.一种基于退火炉的模具烤箱,包括箱体;所述退火炉内部开设有炉腔,所述退火炉的侧壁开设有通孔,所述炉腔与所述通孔相连通;所述箱体设置于所述通孔和/或所述炉腔内。

7.通过采用上述技术方案,在退火炉工作时,退火炉的炉腔中的一部分热量通过箱体传递到放置于箱体内的待加热模具中,从而对待加热模具进行加热;在整个加热过程中,模具烤箱不用单独使用天然气、煤等燃料对模具进行加热,从而降低了模具烤箱对燃料的消耗。

8.可选的,所述箱体内设置有若干个隔板。

9.通过采用上述技术方案,隔板上也能放置待加热模具,更加充分利用了箱体内的空间。

10.可选的,所述箱体的内壁开设有滑槽,所述隔板通过所述滑槽设置于所述箱体内。

11.通过采用上述技术方案,工作人员能够对隔板进行拆卸,从而更换、减少或增加隔板。

12.可选的,所述箱体设置有箱门。

13.通过采用上述技术方案,箱门的设置,减小了箱体内热量的散失,提高了加热效果。

14.可选的,所述箱门靠近所述箱体的一面设置有热密封结构,所述热密封结构包括密封板;当所述箱门关闭时,所述密封板的侧壁与所述箱体的内壁相贴合。

15.通过采用上述技术方案,密封板减少了从箱门与箱体的缝隙之间散发的热量。

16.可选的,所述箱门靠近所述箱体的一面设置有缓冲条。

17.通过采用上述技术方案,缓冲条的设置,减小了关闭箱门时箱门与箱体之间的碰

撞作用。

18.可选的,所述箱门的外侧设置有把手。

19.通过采用上述技术方案,把手的设置,便于工作人员打开箱门。

20.可选的,所述箱体设置有用于将所述箱门锁住的锁紧组件。

21.通过采用上述技术方案,工作人员能够在箱门关闭时将箱门锁住,使得箱门与箱体相贴合,从而提高加热效果。

22.所述锁紧组件包括:

23.固定块,至少设置两个,与所述箱体相固定连接;

24.限位杆,滑动且转动连接于所述固定块;所述箱门的侧壁开设有限位孔,所述限位杆能够伸入所述限位孔中,使得所述箱门保持关闭状态;以及,

25.移动杆,与所述限位杆相固定连接。

26.通过采用上述技术方案,工作人员将箱门关闭时,工作人员向远离箱体的方向移动移动条,使得限位条向靠近限位孔的方向滑动,进而使得限位条伸入限位孔中,从而使得箱门保持关闭状态。

27.综上所述,本技术至少包括以下有益技术效果:

28.1.在退火炉工作的过程中,当工作人员需要对模具进行加热时,工作人员将待加热模具放入箱体中,炉腔的部分热量通过箱体传递到待加热模具中,从而对放置于箱体中的待加热模具进行加热;在模具的加热过程中,模具烤箱不需要单独以天然气、煤等燃料对模具进行加热,从而降低了模具烤箱对天然气、煤等燃料的消耗;

29.2.隔板的设置,提高了箱体内的空间利用率,从而使得模具烤箱能够同时对更多的模具进行加热。

附图说明

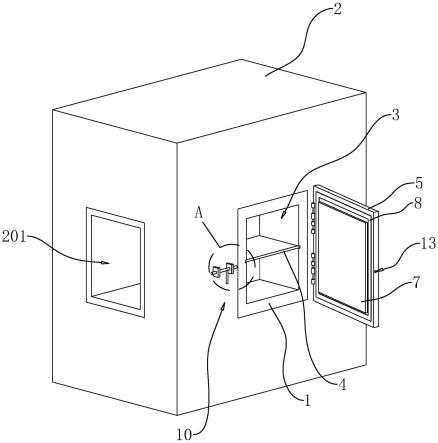

30.图1是本技术实施例的一种基于退火炉的模具烤箱为展示模具烤箱安装于退火炉的整体结构示意图。

31.图2是本技术实施例的一种基于退火炉的模具烤箱的正视图。

32.图3是本技术实施例的一种基于退火炉的模具烤箱的整体结构示意图。

33.图4是图1中a部的放大图。

34.附图标记说明:1、箱体;2、退火炉;201、炉腔;3、通孔;4、隔板;5、箱门;6、滑槽;7、密封板;8、缓冲条;9、把手;10、锁紧组件;11、固定块;1101、滑动孔;12、限位杆;13、限位孔;14、移动杆。

具体实施方式

35.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图1-4及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

36.退火炉是一种对模具进行退火处理的设备。退火通常指的是将金属缓慢加热到一定温度,在该温度下保持一定时间后,以适宜速度冷却,从而释放金属内部的应力,减小工件变形、开裂的可能性。

37.本技术实施例公开了一种基于退火炉的模具烤箱。

38.参照图1和图2,一种基于退火炉的模具烤箱,包括箱体1。退火炉2的内部开设有炉腔201,退火炉2的侧壁开设有通孔3,炉腔201与通孔3相连通;箱体1设置于通孔3和/或炉腔201内。在本技术中,通孔3呈矩形,通孔3的形状与箱体1的形状相契合,通孔3的形状也可以是圆形等其他形状;箱体1位于通孔3和/或炉腔201中。同时,箱体1远离炉腔201的一面与退火炉2开设通孔3的外侧面相齐平。在退火炉2工作过程中,炉腔201内产生大量用于进行退火处理的热量;当工作人员需要对模具进行加热时,工作人员将待加热模具放入箱体1内,炉腔201中的一部分热量通过箱体1传递到箱体1内的待加热模具中,从而对模具进行加热;整个加热过程不需要单独使用天然气、煤等燃料对模具进行加热,从而降低了模具烤箱对天然气、煤等燃料的消耗,节省了资源。

39.参照图1和图3,为了更加充分利用箱体1内的空间,箱体1内设置有若干个隔板4。隔板4的数量可以根据实际情况设置,隔板4与箱体1的底面相平行。在本技术中,箱体1内设置有一个隔板4,将箱体1内的空间分为上下两部分;箱体1内的上下两部分空间都能够用于放置模具。

40.参考图1和图4,为了便于更换、减小或增加隔板4,箱体1的内壁开设有滑槽6,隔板4通过滑槽6设置于箱体1内。在本技术中,隔板4设置有一个,因此滑槽6开设有两个,两个滑槽6分别开设于箱体1呈相对设置的两个侧面;隔板4呈相对设置的两侧壁能够伸入滑槽6中并在滑槽6内滑动。当需要对隔板4进行更换时,工作人员向远离箱体1的位置移动隔板4,使得隔板4在滑槽6中向远离箱体1的位置滑动,从而将隔板4从箱体1的内壁上取下;接着工作人员移动待安装隔板4,使得待安装隔板4呈相对设置的两侧壁与滑槽6相对齐,然后工作人员向靠近箱体1的方向移动待安装隔板4,使得待安装隔板4呈相对设置的两侧壁伸入滑槽6中并在滑槽6中滑动,从而将待安装隔板4安装于箱体1。

41.参照图3,箱体1设置有箱门5。箱门5与箱体1相铰接,箱门5用于减少热量的散失,提高加热效果。为了进一步提高加热效果,箱门5靠近箱体1的一面设置有热密封结构,热密封结构包括密封板7。具体的,密封板7的其中一面与箱门5靠近箱体1的一面相固定连接,密封板7的形状与箱体1的形状相适应,即当箱门5关闭后,密封板7的侧壁与箱体1的内壁相贴合,进而减少了从箱体1与箱门5的缝隙之间散发的热量;同时,也减少了由于箱门5导热而散发的热量。

42.参照图3,为了减小箱门5关闭时箱门5与箱体1之间的碰撞作用,箱门5靠近箱体1的一面设置有缓冲条8。缓冲条8与箱门5靠近箱体1的一面相固定连接,缓冲条8设置于密封板7的四周且围成一个矩形。在工作人员关闭箱门5的过程中,箱体1先与缓冲条8接触,缓冲条8在与箱体1的接触过程中将箱门5的动能转化为自身的弹性势能,从而减弱了在箱门5关闭时箱门5与箱体1的碰撞作用。同时,为了便于打开箱门5,箱门5的外侧设置有把手9。

43.参照图3和图4,为了保持箱门5处于关闭状态,箱体1设置有用于将箱门5锁住的锁紧组件10,锁紧组件10包括固定块11、限位杆12和移动杆14。固定块11至少设置两个,在本技术中,固定块11设置有两个,两个固定块11均与箱体1相固定连接。两个固定块11上分别设置有相对应的滑动孔1101,限位杆12通过滑动孔1101穿设两个固定块11,限位杆12滑动连接于固定块11,限位杆12转动连接于固定块11。箱门5的侧壁开设有与限位杆12相对应的限位孔13,限位杆12能够伸入限位孔13中,使得箱门5保持关闭状态,关闭状态为处于箱门5

关闭的状态。移动杆14的其中一端与限位杆12相固定连接,移动杆14设置于两个固定块11之间。在工作人员关闭箱门5后,工作人员向靠近箱门5的方向移动移动杆14,移动杆14移动带动限位杆12滑动,进而使得限位杆12伸入限位孔13中,从而使得箱门5保持关闭状态。当需要打开箱门5时,工作人员向远离箱体1的方向移动移动杆14,移动杆14移动带动限位杆12向远离限位孔13的方向移动,从而使得箱门5从关闭状态转换为转动状态(转动状态为箱门5能够转动的状态);接着工作人员通过把手转动箱门5,从而打开箱门5。

44.本技术实施例的一种基于退火炉的模具烤箱的基本原理为:在退火炉2的工作过程中,工作人员需要对模具进行加热时,工作人员向远离箱体1的方向移动移动杆14,使得限位杆12向远离箱体1的方向移动,从而使得限位杆12离开限位孔13;接着工作人员向远离箱体1的方向移动把手9,使得箱门5打开;然后工作人员将待加热模具放入箱体1中,并将箱门5合上;接着工作人员向靠近箱体1的方向移动移动条,移动条移动带动限位杆12滑动,进而使得限位杆12的其中一端伸入限位孔13中,从而使得箱门5保持关闭状态;

45.在加热过程中,炉腔201的一部分热量通过箱体1传递到箱体1内的待加热模具中,从而对待加热模具进行加热。整个加热过程不需要单独使用天然气、煤等燃料对模具进行加热,从而降低了模具烤箱对天然气、煤等燃料的消耗。加热结束后,工作人员向远离箱体1的方向移动移动杆14,使得限位杆12向远离箱体1的方向移动,进而使得限位杆12离开限位孔13;接着工作人员通过把手9打开箱门5,使用专业工具将模具取出即可。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,本说明书(包括摘要和附图)中公开的任一特征,除非特别叙述,均可被其它等效或者具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1