一种高换热效率的热交换器内盘管及热交换器的制作方法

1.本实用新型涉及热交换器技术领域,更具体地说,涉及一种高换热效率的热交换器内盘管及热交换器。

背景技术:

2.换热器(亦称为热交换器或热交换设备)是用来使热量从热流体传递到冷流体,以满足规定的工艺要求的装置,是对流传热及热传导的一种工业应用。换热器可以按不同的方式分类。按其操作过程可分为间壁式、混合式、蓄热式(或称回热式)三大类;按其表面的紧凑程度可分为紧凑式和非紧凑式两类。

3.盘管是安装在冷凝热交换器的一个部件,通常而言,为了增大换热效率,往往将盘管整体制成螺旋状,并且安装在冷凝热交换器中。

4.将盘管整体制成螺旋状,目的是增加热交换面积,以在有限的空间内充分的进行热交换。目前常用的是螺旋形和往复形。空心螺旋形的内部是空的,空间利用率比较低。往复形的容易达到比较高的空间利用率,但是管内介质在高温区和低温区反复流动,影响热交换,还可能由于冷热交替变化产生额外的流阻。

5.其他方式的盘管,没有合适的制造模具,很难规则的简便的实现。

6.前面的叙述在于提供一般的背景信息,并不一定构成现有技术。

技术实现要素:

7.本实用新型的目的在于提供一种高换热效率的热交换器内盘管及热交换器,该高换热效率的热交换器内盘管,有效提高热交换器的热交换面积,提高了换热效率,盘管整齐美观,不影响管内介质流动。

8.本实用新型提供一种热交换器内盘管制造模具,包括第一模具及第二模具;所述第一模具和所述第二模具之间可拆卸连接,所述第一模具的表面上设有第一变径螺旋凹槽,所述第一变径螺旋凹槽沿指向所述第二模具方向上所述第一变径螺旋凹槽的内径逐渐减小;所述第二模具的表面上设有第二变径螺旋凹槽,所述第二变径螺旋凹槽和所述第一变径螺旋凹槽呈中心对称;当所述第一模具和所述第二模具连接时,所述第一变径螺旋凹槽和所述第二变径螺旋凹槽平滑连接;所述第一变径螺旋凹槽和所述第二变径螺旋凹槽上相邻圈的小内径螺旋凹槽可以套设在大内径螺旋凹槽中。

9.进一步地,所述第一模具和所述第二模具均呈圆台型,所述圆台型第一模具的上底面和所述圆台型第二模具的上底面之间可拆卸连接。

10.进一步地,所述第一模具的上底面上设有引导孔和螺纹孔;所述第二模具内部中空下底面开口,所述第二模具的上底面上设有和所述引导孔相配合的引导柱以及和所述螺纹孔相对应的通孔,所述通孔和所述第二模具内部内部连通;当所述第一模具和所述第二模具连接时,所述引导柱插在所述引导孔中,通过螺栓穿过所述通孔和所述螺纹孔连接,将所述第一模具和所述第二模具之间固定。

11.进一步地,所述第一模具的上底面上设有定位凹槽,所述第二模具的上底面上设有和所述定位凹槽相配合的定位凸起;当所述第一模具和所述第二模具连接时,所述定位凸起插在所述定位凹槽中。

12.进一步地,所述定位凸起上设有固定缺口,所述定位凹槽的内壁上设有固定块,当所述第一模具和所述第二模具连接时,所述固定块插在所述固定缺口中,以使所述第一模具和所述第二模具之间无法相对旋转。

13.本实用新型还提供一种高换热效率的热交换器内盘管,通过上述的热交换器内盘管制造模具制成,所述高换热效率的热交换器内盘管整体呈圆柱螺旋弹簧状,所述高换热效率的热交换器内盘管由多个平面大盘管首尾连接分层叠加组成;所述平面大盘管呈平面涡卷弹簧状,所述平面大盘管沿指向圆心方向所述所述平面大盘管的内径逐渐减小,使得所述平面大盘管布满所述平面大盘管所在平面。

14.进一步地,所述平面大盘管由多个螺旋管组成,多个螺旋管内径逐渐减小,相邻大内径螺旋管套设在小内径螺旋管外,相邻螺旋管之间平滑连接,形成所述平面大盘管。

15.进一步地,所述多个所述平面大盘管通过内径最小的螺旋管相互连接,形成所述高换热效率的热交换器内盘管。

16.进一步地,多个所述螺旋管位于同一平面内。

17.进一步地,相邻所述螺旋管之间设有间隙。

18.进一步地,多个所述平面大盘管首尾平滑连接。

19.进一步地,相邻所述平面大盘管之间具有间隙。

20.本实用新型还提供一种热交换器内盘管制备方法,通过上述的热交换器内盘管制造模具制造上述的高换热效率的热交换器内盘管的方法,包括以下步骤:

21.将内盘管制备工具连接;

22.将长条形的热交换器内盘管按照预设轨迹绕设在所述内盘管制备工具上,形成一个中凹形螺旋内盘管;

23.将内盘管制备工具拆开,从中凹形螺旋内盘管上拆下;

24.压缩中凹形螺旋内盘管,形成两个分层平滑连接的平面大盘管;

25.将剩余的长条形的热交换器内盘管重复上述步骤,形成高换热效率的热交换器内盘管。

26.进一步地,所述内盘管制备工具包括第一模具和第二模具。

27.进一步地,所述预设轨迹包括第一变径螺旋凹槽和第二变径螺旋凹槽,所述第一变径螺旋凹槽位于所述第一模具表面,所述第二变径螺旋凹槽位于所述第二模具表面。

28.进一步地,热交换器内盘管制备方法还包括:

29.s1:将第一模具和第二模具连接,并进入s2步骤;

30.s2:将长条形的热交换器内盘管一端置于第一模具靠近底面的第一变径螺旋凹槽中,并进入s3步骤;

31.s3:将长条形的热交换器内盘管沿第一变径螺旋凹槽的槽内绕行,直至从第二模具上的第二变径螺旋凹槽绕出,形成一个中凹形螺旋内盘管,并进入s4步骤;

32.s4:将第一模具和第二模具之间拆开,从中凹形螺旋内盘管上拆下,并进入s5步骤;

33.s5:压缩中凹形螺旋内盘管,形成两个分层平滑连接的平面大盘管,并进入s6步骤;

34.s6:将剩余的长条形的热交换器内盘管重复步骤s1-s5,形成高换热效率的热交换器内盘管。

35.本实用新型还提供一种热交换器,包括上述的高换热效率的热交换器内盘管。

36.本实用新型提供的高换热效率的热交换器内盘管,每一层内盘管都会布满内盘管所在的平面,进而使得在相同的空间中可以绕制更多的内盘管,有效提高热交换器的热交换面积,提高了换热效率,盘管整齐美观,不影响管内介质流动。

附图说明

37.图1为本实用新型实施例1提供的热交换器内盘管制造模具的结构示意图。

38.图2为图1中热交换器内盘管制造模具的第一模具的结构示意图。

39.图3为图1中热交换器内盘管制造模具的第二模具的结构示意图。

40.图4为本实用新型实施例2提供的热交换器内盘管制造模具的结构示意图。

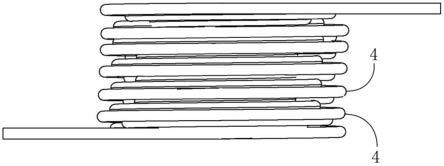

41.图5为本实用新型实施例1提供的高换热效率的热交换器内盘管的平面示意图。

42.图6为本实用新型实施例1提供的高换热效率的热交换器内盘管的结构示意图。

43.图7为图1中热交换器内盘管制造模具的另一结构示意图。

44.图8为本实用新型实施例1提供的热交换器内盘管制造模具和中凹形螺旋内盘管结合的结构示意图。

45.图9为本实用新型实施例1提供的热交换器内盘管制造模具和中凹形螺旋内盘管结合的另一结构示意图。

46.图10为本实用新型实施例1提供的中凹形螺旋内盘管的结构示意图。

47.图11为本实用新型实施例1提供的中凹形螺旋内盘管压缩平面大盘管的结构示意图。

48.图12为本实用新型实施例1提供的热交换器内盘管制备方法流程图。

49.附图中涉及的附图标记和组成部分如下所示:

50.1、第一模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、第一变径螺旋凹槽

ꢀꢀ

12、定位凹槽

51.13、固定块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、引导孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15、螺纹孔

52.2、第二模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、第二变径螺旋凹槽

ꢀꢀ

22、定位凸起

53.23、固定缺口

ꢀꢀꢀꢀꢀꢀꢀꢀ

24、引导柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25、通孔

54.3、螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、平面大盘管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、螺旋管

55.5、中凹形螺旋内盘管

具体实施方式

56.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

57.本实用新型的说明书和权利要求书中的术语“第一”、“第二”、“第三”、“第四”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

58.实施例1

59.图1为本实用新型实施例1提供的热交换器内盘管制造模具的结构示意图,图2为图1中热交换器内盘管制造模具的第一模具的结构示意图,图3为图1中热交换器内盘管制造模具的第二模具的结构示意图。请参照图1-图3,本实用新型实施例提供的热交换器内盘管制造模具,包括第一模具1及第二模具2;第一模具1和第二模具2之间可拆卸连接,第一模具1的表面上设有第一变径螺旋凹槽11,沿指向第二模具2方向上第一变径螺旋凹槽11的内径逐渐减小;第二模具2的表面上设有第二变径螺旋凹槽21,第二变径螺旋凹槽21和第一变径螺旋凹槽11呈中心对称;当第一模具1和第二模具2连接时,第一变径螺旋凹槽11和第二变径螺旋凹槽21平滑连接;第一变径螺旋凹槽11和第二变径螺旋凹槽21上相邻圈的小内径螺旋凹槽可以套设在大内径螺旋凹槽中。

60.需要说明的是,本实用新型提供的热交换器内盘管制造模具,在第一模具1的表面上设有第一变径螺旋凹槽11,在第二模具2的表面上设有第二变径螺旋凹槽21,第二变径螺旋凹槽21和第一变径螺旋凹槽11呈中心对称,第一变径螺旋凹槽11和第二变径螺旋凹槽21沿指向第一模具1和第二模具2连接处方向上内径逐渐减小,第一变径螺旋凹槽11和第二变径螺旋凹槽21上相邻圈的小内径螺旋凹槽可以套设在大内径螺旋凹槽中;从而使得通过本热交换器内盘管制造模具制造出的内盘管在压缩后每一层内盘管都会布满内盘管所在的平面,进而使得在相同的空间中可以绕制更多的内盘管,有效提高热交换器的热交换面积,提高了换热效率,绕制的盘管整齐美观,不影响管内介质流动。

61.进一步参照图1-图3,本实用新型提供的第一模具1和第二模具2均呈圆台型,圆台型第一模具1的上底面和圆台型第二模具2的上底面之间可拆卸连接。具体地,第一模具1的上底面上设有引导孔14和螺纹孔15;第二模具2内部中空下底面开口,第二模具2的上底面上设有和引导孔14相配合的引导柱24以及和螺纹孔15相对应的通孔25,通孔25和第二模具2内部连通;当第一模具1和第二模具2连接时,引导柱24插在引导孔14中,通过螺栓3穿过通孔25和螺纹孔15连接,将第一模具1和第二模具2之间固定;当需要将第一模具1和第二模具2之间拆开时,只需将连接在螺纹孔15中的螺栓3旋转取下。

62.图5为本实用新型实施例1提供的高换热效率的热交换器内盘管的平面示意图,图6为本实用新型实施例1提供的高换热效率的热交换器内盘管的结构示意图。请参照图5、图6,本实用新型还提供一种高换热效率的热交换器内盘管,通过上述的热交换器内盘管制造模具制成,高换热效率的热交换器内盘管整体呈圆柱螺旋弹簧状,热交换器内盘管由多个平面大盘管4首尾连接分层叠加组成;平面大盘管4呈平面涡卷弹簧状,平面大盘管4沿指向圆心方向平面大盘管的内径逐渐减小,使得平面大盘管4布满平面大盘管4所在平面。

63.需要说明的是,通过本技术热交换器内盘管制造模具制造出的高换热效率的热交换器内盘管,每一层平面大盘管4都会布满平面大盘管4所在的平面,进而使得在相同的空间中可以绕制更多的内盘管,有效提高热交换器的热交换面积,提高了换热效率。

64.进一步地,平面大盘管4由多个螺旋管41组成,多个螺旋管41内径逐渐减小,相邻大内径螺旋管41套设在小内径螺旋管41外,相邻螺旋管41之间平滑连接,形成所述平面大盘管4。多个平面大盘管4通过内径最小的螺旋管41相互连接,形成高换热效率的热交换器内盘管。

65.多个螺旋管41位于同一平面内;相邻螺旋管41之间设有间隙,保证了螺旋管41之间不会相互干扰。相邻平面大盘管4之间具有间隙,保证了平面大盘管4之间不会相互干扰。

66.进一步地,多个平面大盘管4首尾平滑连接。平滑连接使得本技术的高换热效率的热交换器内盘管,整齐美观,不影响管内介质流动。

67.图7为图1中热交换器内盘管制造模具的另一结构示意图,图8为本实用新型实施例1提供的热交换器内盘管制造模具和中凹形螺旋内盘管结合的结构示意图,图9为本实用新型实施例1提供的热交换器内盘管制造模具和中凹形螺旋内盘管结合的另一结构示意图,图10为本实用新型实施例1提供的中凹形螺旋内盘管的结构示意图,图11为本实用新型实施例1提供的中凹形螺旋内盘管压缩平面大盘管的结构示意图,图12为本实用新型实施例1提供的热交换器内盘管制备方法流程图。请参照图7-图12,本实用新型还提供一种热交换器内盘管制备方法,通过上述的热交换器内盘管制造模具制造上述的高换热效率的热交换器内盘管的方法,包括以下步骤:

68.将内盘管制备工具连接;

69.将长条形的热交换器内盘管按照预设轨迹绕设在所述内盘管制备工具上,形成一个中凹形螺旋内盘管5;

70.将内盘管制备工具拆开,从中凹形螺旋内盘管5上拆下;

71.压缩中凹形螺旋内盘管5,形成两个分层平滑连接的平面大盘管4;

72.将剩余的长条形的热交换器内盘管重复上述步骤,形成高换热效率的热交换器内盘管。

73.需要说明的是,内盘管制备工具包括第一模具1和第二模具2。预设轨迹包括第一变径螺旋凹槽11和第二变径螺旋凹槽21,第一变径螺旋凹槽11位于第一模具1表面,第二变径螺旋凹槽21位于第二模具2表面。

74.热交换器内盘管制备方法具体包括以下步骤:

75.s1:将第一模具1和第二模具2连接(如图7所示),并进入s2步骤;

76.具体地,将引导柱24插在引导孔14中,通过螺栓3穿过通孔25和螺纹孔15连接,将第一模具1和第二模具2之间固定;

77.s2:将长条形的热交换器内盘管一端置于第一模具1靠近底面的第一变径螺旋凹槽11中(如图8所示),并进入s3步骤;

78.s3:将长条形的热交换器内盘管沿第一变径螺旋凹槽11的槽内绕行,直至从第二模具2上的第二变径螺旋凹槽21绕出,形成一个中凹形螺旋内盘管5(如图8所示),并进入s4步骤;

79.s4:将第一模具和第二模具之间拆开,从中凹形螺旋内盘管5上拆下(如图9、图10所示),并进入s5步骤;

80.具体地,将连接在螺纹孔15中的螺栓3旋转取下,拔出第二模具2;

81.s5:压缩中凹形螺旋内盘管5,形成两个分层平滑连接的平面大盘管4(如图11所示),并进入s6步骤;

82.s6:将剩余的长条形的热交换器内盘管重复步骤s1-s5,形成高换热效率的热交换器内盘管。

83.本实用新型还提供一种热交换器,包括上述的高换热效率的热交换器内盘管。

84.实施例2

85.本实施例提供的热交换器内盘管制造模具和实施例1提供的热交换器内盘管制造

模具基本相同,不同之处在于第一模具1和第二模具2之间的连接方式。

86.图4为本实用新型实施例2提供的热交换器内盘管制造模具的结构示意图。请参照图4,本实用新型实施例提供的第一模具1的上底面上设有定位凹槽12,第二模具2的上底面上设有和定位凹槽12相配合的定位凸起22;当第一模具1和第二模具2连接时,定位凸起22插在定位凹槽12中。定位凸起22上设有固定缺口23,定位凹槽12的内壁上设有固定块13,当第一模具1和第二模具2连接时,固定块13插在固定缺口23中,以使第一模具1和第二模具2之间无法相对旋转。

87.基于上文的描述可知,本实用新型优点在于:

88.1、本实用新型提供的热交换器内盘管制造模具,在第一模具1的表面上设有第一变径螺旋凹槽11,在第二模具2的表面上设有第二变径螺旋凹槽21,第二变径螺旋凹槽21和第一变径螺旋凹槽11呈中心对称,第一变径螺旋凹槽11和第二变径螺旋凹槽21沿指向第一模具1和第二模具2连接处方向上内径逐渐减小,第一变径螺旋凹槽11和第二变径螺旋凹槽21上相邻圈的小内径螺旋凹槽可以套设在大内径螺旋凹槽中;从而使得通过本热交换器内盘管制造模具制造出的内盘管在压缩后每一层内盘管都会布满内盘管所在的平面,进而使得在相同的空间中可以绕制更多的内盘管,有效提高热交换器的热交换面积,提高了换热效率,绕制的盘管整齐美观,不影响管内介质流动。

89.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1