一种电炉烟气超净处理系统的制作方法

1.本实用新型涉及电炉烟气净化的领域,尤其涉及一种电炉烟气超净处理系统。

背景技术:

2.目前在炼钢过程中广泛采用的电炉烟气净化处理工艺是:首先从电炉的炉盖抽取高温烟气经过废钢预热装置对废钢进行预热处理,得到温度为800~

3.1000℃的预处理烟气;然后引导预处理烟气经过燃烧沉降筒,以燃烧的方式除去烟气中的二噁英,或利用二噁英催化分解装置将预处理烟气中的二噁英催化分解。随后再将烟气送入喷水的急冷塔内进行急冷;再将急冷后的烟气与电炉密闭罩中捕集的烟气混合,送入布袋除尘器,除去烟气中的炉灰,最后将烟气排入大气中,为了避免高温烟气损坏布袋除尘器内的结构,需要保证急冷后的烟气温度小于250℃。

4.该工艺的核心点在于:需要大量喷水对高温烟气进行快速急冷,以尽量避开二噁英的快速合成温度区间(即250~450℃温度区间)。但是该工艺具有以下不足:

5.1、烟气由800℃降低至250℃的过程中,未能有效利用烟气的余热,造成了电炉烟气热量的浪费;

6.2、需要大量喷水降温,会浪费大量冷却水;

7.3、在急冷的过程中,烟气中会重新合成一部分二噁英(重新合成二噁英的温度范围为300~500℃);

8.4、在处理烟气的过程中,一般还利用携流式喷射活性炭细粉末作为吸附剂,吸附烟气中的二噁英,使得收集的炉灰中含有大量的二噁英,这些炉灰只能以危险废弃物处理,造成了资源浪费;

9.5、冷却水在降温过程中会变成水蒸气,显著增加烟气流量,提高风机负荷。另外,烟气中的水蒸气还会造成布袋除尘器糊袋的问题发生。

技术实现要素:

10.针对上述现有技术的缺点,本实用新型的目的是提供一种电炉烟气超净处理系统,以解决现有技术中的一个或多个问题。

11.为实现上述目的,本实用新型的技术方案如下:

12.一种电炉烟气超净处理系统,包括废钢预热装置、燃烧沉降筒、急冷塔以及布袋除尘器,还包括二噁英催化分解装置,所述二噁英催化分解装置的进风口与所述布袋除尘器的出风口连通,所述二噁英催化分解装置还具有加热部,所述加热部具有第一开口与第二开口,所述第一开口与炉盖连通,所述第二开口与所述燃烧沉降筒的进风口连通。

13.进一步的,所述燃烧沉降筒与所述炉盖之间连通。

14.进一步的,在电炉烟气的流动方向上,所述废钢预热装置与所述燃烧沉降筒之间设有第一调节阀,所述炉盖与所述第一开口之间设有第二调节阀,所述废钢预热装置与所述燃烧沉降筒之间设有第三调节阀。

15.进一步的,还包括第一温度传感器、第二温度传感器以及控制器,其中:

16.第一温度传感器,用于测量流入所述布袋除尘器的烟气温度;

17.第二温度传感器,用于测量所述二噁英催化分解装置出风口流出的烟气温度;

18.控制器,外接有报警装置,所述控制器根据流入所述布袋除尘器的烟气温度控制所述报警装置运行,以及根据所述二噁英催化分解装置出风口流出的烟气温度控制所述第二调节阀运行。

19.进一步的,所述布袋除尘器的进风口与出风口之间设有压差检测装置,所述压差检测装置用于测量烟气流经所述布袋除尘器前后的压差数据,所述控制器根据所述压差数据控制所述报警装置运行。

20.进一步的,所述燃烧沉降筒内设有相互连通的第一腔室与第二腔室,所述燃烧沉降筒的进风口与出风口分别开设在所述第一腔室与所述第二腔室的顶壁,所述燃烧沉降筒的进风口高于所述燃烧沉降筒的出风口。

21.进一步的,所述急冷塔包括多个急冷余热锅炉,多个所述急冷余热锅炉互相并联。

22.进一步的,所述加热部的底端连通有第一气力输送装置,所述燃烧沉降塔连通有第二气力输送装置。

23.进一步的,所述第一开口设置在所述加热部顶端,所述第二开口设置在所述加热部的侧面底端。

24.进一步的,所述布袋除尘器的灰斗连通有第三气力输送装置,所述第一气力输送装置、所述第二气力输送装置以及所述第三气力输送装置均连通有灰库。

25.与现有技术相比,本实用新型的有益技术效果如下:

26.(一)炉盖流向废钢预热装置以及加热部的烟气分别为第一烟气和第二烟气,第二烟气经过加热部流出,与第一烟气在燃烧沉降筒内混合为混合烟气,并以燃烧的方式除去混合烟气中的二噁英。随后混合烟气接受急冷塔的急冷处理,再进入布袋除尘器接受过滤处理,最后混合烟气进入二噁英催化分解装置。第二烟气加热二噁英催化分解装置,使得混合烟气加热至300~400℃范围内,适于二噁英催化分解装置催化混合烟气中残留的二噁英分解,可以在混合烟气排放前,除去混合烟气中的二噁英。本方案中,利用第一烟气对废钢进行预热处理,利用第二烟气的热量加热混合烟气,使混合烟气升温至适于二噁英催化分解装置催化二噁英分解的温度区间,充分利用了第一烟气与第二烟气的热量,并利用二噁英催化分解装置充分分解混合烟气中的二噁英,避免混合烟气排放后污染环境。

27.(二)燃烧沉降筒与炉盖之间直接连通,炉盖流向燃烧沉降筒的烟气为第三烟气,第三烟气混入混合烟气中,可以提高混合烟气的温度,便于混合烟气引燃。

28.(三)第一调节阀、第二调节阀以及第三调节阀分别用于控制第一烟气、第二烟气以及第三烟气的流速,从而调节二噁英催化分解装置中的混合烟气温度以及燃烧沉降筒中的混合烟气温度。

29.(四)混合烟气在第一腔室中燃烧,随后混合烟气向第二腔室流动,产生的杂物以及混合烟气中的杂物直接落至燃烧沉降筒的底端,可以初步除去烟气中的杂物,从而减少急冷过程中二噁英重新生成的量。

30.(五)急冷余热锅炉可以吸收利用混合烟气中的热量,促进混合烟气降温,避免混合烟气的温度过高而损坏布袋除尘器的内部结构。利用急冷余热锅炉既节约了水资源,也

不会在混合烟气中混入水蒸气,从而避免布袋除尘器发生糊袋的问题。此外,多个急冷余热锅炉以并联的方式连接,可以同时处理大量混合烟气,降低每个急冷余热锅炉的工作负荷,加速混合烟气降温。

附图说明

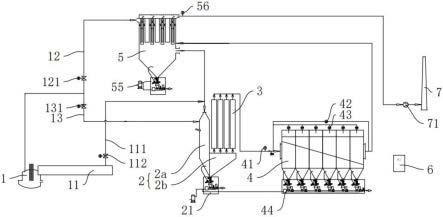

31.图1示出了本实用新型实施例中电炉烟气超净处理系统的结构示意图;

32.图2示出了本实用新型实施例中二噁英催化分解装置的结构示意图。

33.附图中标记:

34.1、炉盖;11、废钢预热装置;111、第一管道;112、第一调节阀;12、第二管道;121、第二调节阀;13、第三管道;131、第三调节阀;2、燃烧沉降筒;2a、第一腔室;2b、第二腔室;21、第二气力输送装置;3、急冷余热锅炉;4、布袋除尘器;41、第一温度传感器;42、压差检测装置;43、压差检测组件;44、第三气力输送装置;5、筒体;51、引导部;52、第一筒;521、第二筒;53、排气部;54、锥形部;55、第一气力输送装置;56、第二温度传感器;6、控制器;7、烟囱;71、风机。

具体实施方式

35.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图和具体实施方式对本实用新型提出的一种电炉烟气超净处理系统作进一步详细说明。根据下面说明,本实用新型的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施方式的目的。为了使本实用新型的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。

36.实施例

37.请参考图1与图2,本技术提供了一种电炉烟气超净处理系统,其包括二噁英催化分解装置以及依次连通的废钢预热装置11、燃烧沉降筒2、急冷塔、布袋除尘器4。废钢预热装置11一端与炉盖1连通,另一端与燃烧沉降筒2 之间设有第一管道111连通。二噁英催化分解装置的进风口与布袋除尘器4的出风口连通,二噁英催化分解装置的出风口连通有风机71与烟囱7。二噁英催化分解装置具有加热部,加热部具有第一开口与第二开口,第一开口与炉盖 1之间设有第二管道12连通,第二开口与燃烧沉降筒2的进风口连通。此外,燃烧沉降筒2与炉盖1之间还设有第三管道13连通。本实施例中,炉盖1上连通有出气管,第二管道12与第三管道13之间以并联的方式与出气管连通。

38.电炉运行时,由缸盖抽出的烟气分为三路,分别为第一管道111中的第一烟气、第二管道12中的第二烟气以及第三管道13中的第三烟气。第一烟气在废钢预热装置11中对废钢进行预热处理;第二烟气流经加热部,加热二噁英催化分解装置,上述过程中,第一烟气与第二烟气的温度均降低。随后第一烟气与第二烟气汇入燃烧沉降筒2中,第三烟气直接流入至燃烧沉降筒2中,与第一烟气、第二烟气混合形成混合烟气,第三烟气可以提高混合烟

气的温度,从而便于混合烟气引燃,除去烟气中的二噁英。然后混合烟气流至急冷塔接受急冷处理,混合烟气中的杂物以及燃烧形成的杂物直接落至燃烧沉降筒2的底部。急冷过程中,杂物中的重金属粉尘会催化混合烟气中的物质重新生成一部分二噁英。本实施例中,混合烟气在燃烧沉降筒2中燃烧,混合烟气中的杂物 (含有重金属粉尘的炉灰)以及燃烧产生的杂物直接落至燃烧沉降筒2的底端,可以初步除去烟气中的杂物,减少急冷过程中混合烟气中的重金属粉尘,从而减少急冷过程中二噁英重新生成的量。

39.急冷处理后的混合烟气进入布袋除尘器4,利用布袋除尘器4滤去混合烟气中的杂物。随后混合烟气进入二噁英催化分解装置,与第二烟气交换热量而被加热,将混合烟气加热至适于二噁英催化分解装置催化二噁英分解的温度范围内,并由二噁英催化分解装置将混合烟气中残留的二噁英充分分解处理,随后混合烟气从二噁英催化分解装置的出风口流出,即可直接排放,由于混合烟气中的杂物已经被滤下,混合烟气在二噁英催化分解装置中难以重新生成二噁英。

40.请参考图1与图2,具体的,二噁英催化分解装置包括中空的筒体5,筒体5内安装有中空的引导部51,引导部51与筒体5的外侧壁连通,形成二噁英催化分解装置的进风口。筒体5的顶壁沿竖直方向焊接有四个第一筒52,第一筒52的顶端封闭设置,第一筒52的底端与引导部51的内壁连通。第一筒52内安装有第二筒521,第一筒52与第二筒521的轴线重合,第二筒521 中填充有用于催化二噁英分解的催化剂填料,本实施例中,催化剂填料的主要由tio2、v2o5、wo3等氧化物组成。第二筒521的顶端与筒体5的顶面连通,筒体5的顶面栓接有排气部53,第二筒521的顶端均与排气部53内腔连通,排气部53一侧的侧壁设有缺口,缺口即为二噁英催化分解装置的出风口。

41.此外,将二噁英催化分解装置安装在布袋除尘器4之后,混合烟气进入二噁英催化分解装置前被滤去了杂物,可以避免混合烟气中的杂物堵塞催催化剂填料的空隙,避免催化剂填料中毒,提高催化剂填料的使用寿命以及脱除二噁英的效率。

42.请参考图1与图2,本实施例中,筒体5的内壁与第一筒52的外侧面以及引导部51的外侧面之间构成的空间即为加热部,第一开口与第二开口均开设在筒体5的侧面,第一开口设置在筒体5的侧面顶端,第二开口设置在筒体 5的侧面底端。筒体5的底部向下凹陷,形成锥形部54,第二烟气在筒体5内流动时,一部分杂物直接落至锥形部54中。

43.请参考图1,具体的,还包括安装在第一管道111上的第一调节阀112、安装在第二管道12上的第二调节阀121以及安装在第三管道13上的第三调节阀131,第一调节阀112、第二调节阀121以及第三调节阀131分别用于调节第一烟气、第二烟气、第三烟气的流速,通过调节烟气的流速,可以改变此处理系统的运行方式,比如提高第三烟气的流速,可以增加混合气体中第三烟气的占比,可以调整燃烧沉降筒2中混合气体的温度,使得混合气体适于引燃。另外,控制第二烟气的流速,可以调整二噁英分解装置中第二烟气对混合烟气的加热效果,从而改变混合烟气在二噁英分解装置中的温度,适于二噁英催化分解装置催化二噁英分解,增大第二烟气的流速,可以提高二噁英分解装置中混合烟气的温度,而降低第二烟气的流速,则可以降低二噁英分解装置中混合烟气的温度。

44.请参考图1,进一步的,混合烟气进入布袋除尘器4时若温度过高,则会损坏布袋除尘器4的内部构件。混合烟气在二噁英催化分解装置内,若混合烟气温度脱离二噁英重新生成的范围,则不便于将混合气体中残留的二噁英充分清理。为了解决以上问题,电炉烟气超

净处理系统还包括安装在布袋除尘器4 进风口的第一温度传感器41、安装在二噁英催化分解装置出风口的第二温度传感器56以及控制器6,其中:

45.第一温度传感器41用于测量流入布袋除尘器4的烟气温度,记录为第一温度数据;

46.第二温度传感器56用于测量二噁英催化分解装置出风口流出的烟气温度,记录为第二温度数据;

47.控制器6外接有报警装置(图中未示出),控制器6根据第一温度数据控制报警装置运行,以及根据第二温度数据控制第二调节阀121运行。若第一温度数据过高,则需要工作人员对急冷塔进行调整维护,以保证急冷塔流出的混合烟气被充分降温。若第二温度数据脱离了适于二噁英催化分解装置催化二噁英分解的温度范围(300~400℃),则难以保证混合烟气中的二噁英被充分分解,因此需要调节第二调节阀121,改变二噁英催化分解装置中混合烟气与第二烟气进行热量交换后的温度。本实施例中,报警装置为报警灯。

48.请参考图1,进一步的,布袋除尘器4的进风口与出风口之间还安装有压差检测装置42,布袋除尘器4的各个仓室两端之间也安装有压差检测组件43,本实施例中,压差检测装置42以及压差检测组件43均为压差计,压差检测装置42以及压差检测组件43均与控制器6电性连接。利用压差检测装置42以及压差检测组件43可以检测烟气流经布袋除尘器4以及布袋除尘器4各个仓室前后的压差数据,若烟气流经布袋除尘器4或布袋除尘器4某个仓室前后的压差数据过大,则说明布袋除尘器4内部结构如某个仓室内发生堵塞,控制器 6则控制报警装置运行,提醒工作人员对布袋除尘器4进行维护。

49.请参考图1,具体的,燃烧沉降筒2具有第一腔室2a与第二腔室2b,第一腔室2a与第二腔室2b之间连通,第三管道13与第一腔室2a的内壁顶端连通。燃烧沉降筒2的进风口开设在第一腔室2a的顶壁,燃烧沉降筒2的出风口开设在第二腔室2b的顶壁,本实施例中,燃烧沉降筒2的进风口高于燃烧沉降筒2的出风口。第一烟气、第二烟气以及第三烟气在第一腔室2a内混合形成混合烟气,并在第一腔室2a内引燃,以燃烧的方式除去混合烟气中的二噁英,随后混合烟气中的杂物以及燃烧形成的杂物直接落至燃烧沉降筒2的底部。

50.请参考图1,急冷塔包括四个沿竖直方向安装的急冷余热锅炉3,四个急冷余热锅炉3以并联的方式安装在燃烧沉降筒2的出风口。急冷余热锅炉3可以吸收利用混合烟气中的热量,促进混合烟气降温,避免混合烟气的温度过高而损坏布袋除尘器4的内部结构。利用急冷余热锅炉3既节约了水资源,也不会在混合烟气中混入水蒸气,从而避免布袋除尘器4发生糊袋的问题。此外,四个急冷余热锅炉3以并联的方式连接,可以同时处理大量混合烟气,降低每个急冷余热锅炉3的工作负荷,加速混合烟气降温。

51.请参考图1,具体的,还包括灰库(图中未示出),锥形部54的底端连通有第一气力输送装置55,燃烧沉降塔连通有第二气力输送装置21,布袋除尘器4的灰斗连通有第三气力输送装置44。第一气力输送装置55、第二气力输送装置21以及第三气力输送装置44均与灰库连通,从而将电炉烟气处理过程中收集的杂物(主要成分为炉灰)集中处理,本实施例中并未使用活性炭粉末吸附二噁英,收集的杂物中二噁英含量低,炉灰可以可以作为普通的灰渣,应用于建筑行业。

52.请参考图1,本实施例中,由风机71将混合气体不断抽吸至烟囱7排出。

53.工作原理:

54.电炉运行时,由缸盖流出的烟气一共有三股,分别为第一管道111中的第一烟气、

第二管道12中的第二烟气以及第三管道13中的第三烟气。第一烟气对废钢进行预热处理;第二烟气流经加热部,对二噁英催化分解装置加热,此过程中,第一烟气与第二烟气的温度均降低。随后第一烟气、第二烟气与第三烟气一同汇入燃烧沉降筒2中,并混合形成混合烟气,混合烟气在燃烧沉降筒 2中燃烧,从而除去混合烟气中的二噁英。随后混合烟气流至急冷塔接受急冷处理,再进入布袋除尘器4,利用布袋除尘器4滤去混合烟气中的杂物。最终混合烟气进入二噁英催化分解装置,与第二烟气交换热量而升温,并由二噁英催化分解装置将二噁英分解处理,随后混合烟气从二噁英催化分解装置的出风口流出,即可直接排放。

55.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

56.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1