用于铸造铝合金的高效熔炼炉的制作方法

1.本实用新型涉及熔炼炉领域,具体涉及用于铸造铝合金的高效熔炼炉。

背景技术:

2.铝熔炉是根据铝熔炼工艺而开发的一种新型高效节能炉,它能很好地满足铝熔炼工艺中:合金成分要求严,生产不连续,单炉容量较大等要求,达到了降低消耗,减小烧损,提高产品质量,降低劳动强度,改善劳动条件和提高生产效率之功效,适用于间歇作业,配合金及回炉料多的熔炼。

3.公开号为cn209672826u的中国专利公开了种高效熔炼炉,涉及铝、铜、镁、钛合金清洁生产与深加工技术领域,它包括至少两个炉体、热能收集室、具有支管的热能管组以及阀门,炉体与热能收集室通过热能管组连通,炉体的顶部设有废气排出口,阀门安装在热能管组的支管上,且控制炉体与热能收集室之间热能的单向流动。本实用新型的有益效果为:热能收集室通过第一热能管将炉体熔炼废气中的热能收集,第二热能管将热能收集室内的热能输送至炉体内用于物料熔炼前的预热,缩短了物料的融化时间,提高了熔炼效率;由此可看出其不能合理利用烟气的热能,不能定量进料,不具备过滤烟尘的效果,不能高效的进行加热熔炼。

技术实现要素:

4.本实用新型的目的是解决以上缺陷,提供用于铸造铝合金的高效熔炼炉,其可合理利用烟气的热能,可进行定量进料,可进行过滤烟尘的效果,可高效的进行加热熔炼。

5.本实用新型的目的是通过以下方式实现的:

6.用于铸造铝合金的高效熔炼炉,包括送料装置、过滤装置、熔炼锅炉和固定座体,固定座体内设有加热腔室,熔炼锅炉安装在加热腔室内,熔炼锅炉的下方安装有网格承载板,加热腔室的两侧边分别设有进气口和进煤口,进煤口通过进煤通道连接有方形漏斗,进煤通道上安装有气动密封门,进气口连接有电控鼓风机,熔炼锅炉内安装有若干个凸出于熔炼锅炉外表面的导热铜棒,熔炼锅炉的上端通过进料通道与送料装置进行连接,熔炼锅炉的下端通过出料管道与外部进行连接,加热腔室通过排气通道与外部进行连接,过滤装置安装在排气通道内。

7.上述说明中进一步的,送料装置包括丝杆、驱动电机和圆形漏斗,丝杆可旋转地安装在进料通道内,驱动电机安装在丝杆的一端,圆形漏斗安装在进料通道远离熔炼锅炉的一端,在使用时,将需溶解的外部金属块放置在圆形漏斗内,通过驱动电机带动丝杆旋转,使之将外部金属块带动至熔炼锅炉内,由控制驱动电机的旋转速度以控制定量进料的速度。

8.上述说明中进一步的,网格承载板的下端设有向下延伸的积灰倾斜面,倾斜面的末端安装有可拆卸的积灰盒体,积灰盒体用于收集煤炭燃烧后产生的残渣。

9.上述说明中进一步的,过滤装置包括雾化喷洒器和过滤网,排气通道的中部设有

向下倾斜的流水倾斜面,流水倾斜面的末端设有集水槽,集水槽通过出水口与外部进行连接,雾化喷洒器安装在流水倾斜面的上端,过滤网安装在排气通道远离加热腔室的一端,煤炭燃烧时产生的废气通过排气通道排出,废气首先途经雾化喷洒器,通过雾化喷洒器将外部的水雾化喷出,使之将废气中的部分尘埃带走,同时降低废气的温度,而废水则沿着流水倾斜面流至集水槽,通过出水口排出,经过降温过滤的废气通过过滤网进行深度过滤后排出,以保证排出空气的质量。

10.上述说明中进一步的,排气通道远离加热腔室的一端安装有出气隔板,出气隔板上倾斜设有出气孔,倾斜设计的出气孔用于控制出气方向。

11.上述说明中进一步的,出料管道靠近熔炼锅炉的一端安装有过滤隔板,过滤隔板用防止部分未溶解的小外部金属块流失。

12.上述说明中进一步的,出料管道的中部位于排气通道内,利用排气通道内废气的余温进行保温,以减少能源的浪费。

13.上述说明中进一步的,导热铜棒设有四个。

14.上述说明中进一步的,四个导热铜棒以熔炼锅炉为圆心呈环形阵列分布。

15.上述说明中进一步的,排气通道与进料通道之间安装有导热板,排气通道内废气的温度通过导热板传递至进料通道内,使之对进料通道内的外部金属块进行初步预热。

16.本实用新型的有益效果:在使用时,需先将外部已点燃的煤炭放置在方形漏斗内,后通过进煤通道通往加热腔室,直至滑落至网格承载板上,后即可开启电控鼓风机以对加热腔体内提供燃烧时必要的氧气,当开始加热时,后续可直接加注未点燃的煤炭至方形漏斗内,通过气动密封门的开关实现加注煤炭,外部需要熔炼的铝材金属,通过送料装置输入熔炼锅炉内进行熔炼,加热过程中,导热铜棒可将热量直接传递至熔炼锅炉内,增加与铝材金属的接触面积,保证高效的熔炼效率,过滤装置用于过滤燃烧时产生的废气。

附图说明

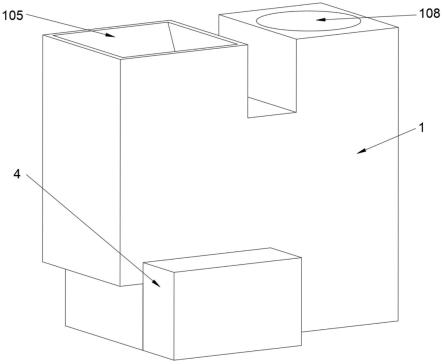

17.图1为本实用新型用于铸造铝合金的高效熔炼炉的立体图;

18.图2为本实用新型用于铸造铝合金的高效熔炼炉的主视图;

19.图3为本实用新型用于铸造铝合金的高效熔炼炉的俯视图;

20.图4为图3中沿a-a线的剖视图;

21.图5为图4中b的放大示意图;

22.图中附图标记分别为:1-固定座体,101-加热腔室,102-进气口,103-进煤口,104-进煤通道,105-方形漏斗,106-进料通道,107-排气通道,108-圆形漏斗,109-积灰倾斜面,110-流水倾斜面,111-集水槽,112-出水口,2-网格承载板,3-气动密封门,4-电控鼓风机,5-导热铜棒,6-出料管道,7-导热板,8-丝杆,9-驱动电机,10-积灰盒体,11-雾化喷洒器,12-过滤网,13-出气隔板,1301-出气孔,14-过滤隔板,15-熔炼锅炉。

具体实施方式

23.下面结合附图与具体实施方式对本实用新型作进一步详细描述。

24.本实施例,参照图1-图5,其具体实施的用于铸造铝合金的高效熔炼炉,包括送料装置、过滤装置、熔炼锅炉15和固定座体1,固定座体1内设有加热腔室101,熔炼锅炉15安装

在加热腔室101内,熔炼锅炉15的下方安装有网格承载板2,加热腔室101的两侧边分别设有进气口102和进煤口103,进煤口103通过进煤通道104连接有方形漏斗105,进煤通道104上安装有气动密封门3,进气口102连接有电控鼓风机4,熔炼锅炉15内安装有四个凸出于熔炼锅炉15外表面的导热铜棒5,四个导热铜棒5以熔炼锅炉15为圆心呈环形阵列分布,熔炼锅炉15的上端通过进料通道106与送料装置进行连接,熔炼锅炉15的下端通过出料管道6与外部进行连接,加热腔室101通过排气通道107与外部进行连接,过滤装置安装在排气通道107内,排气通道107与进料通道106之间安装有导热板7,排气通道107内废气的温度通过导热板7传递至进料通道106内,使之对进料通道106内的外部金属块进行初步预热,在使用时,需先将外部已点燃的煤炭放置在方形漏斗105内,后通过进煤通道104通往加热腔室101,直至滑落至网格承载板2上,后即可开启电控鼓风机4以对加热腔体内提供燃烧时必要的氧气,当开始加热时,后续可直接加注未点燃的煤炭至方形漏斗105内,通过气动密封门3的开关实现加注煤炭,外部需要熔炼的铝材金属,通过送料装置输入熔炼锅炉15内进行熔炼,加热过程中,导热铜棒5可将热量直接传递至熔炼锅炉15内,增加与铝材金属的接触面积,保证高效的熔炼效率,过滤装置用于过滤燃烧时产生的废气。

25.本实施例,送料装置包括丝杆8、驱动电机9和圆形漏斗108,丝杆8可旋转地安装在进料通道106内,驱动电机9安装在丝杆8的一端,圆形漏斗108安装在进料通道106远离熔炼锅炉15的一端,在使用时,将需溶解的外部金属块放置在圆形漏斗108内,通过驱动电机9带动丝杆8旋转,使之将外部金属块带动至熔炼锅炉15内,由控制驱动电机9的旋转速度以控制定量进料的速度,网格承载板2的下端设有向下延伸的积灰倾斜面109,倾斜面的末端安装有可拆卸的积灰盒体10,积灰盒体10用于收集煤炭燃烧后产生的残渣。

26.本实施例,过滤装置包括雾化喷洒器11和过滤网12,排气通道107的中部设有向下倾斜的流水倾斜面110,流水倾斜面110的末端设有集水槽111,集水槽111通过出水口112与外部进行连接,雾化喷洒器11安装在流水倾斜面110的上端,过滤网12安装在排气通道107远离加热腔室101的一端,煤炭燃烧时产生的废气通过排气通道107排出,废气首先途经雾化喷洒器11,通过雾化喷洒器11将外部的水雾化喷出,使之将废气中的部分尘埃带走,同时降低废气的温度,而废水则沿着流水倾斜面110流至集水槽111,通过出水口112排出,经过降温过滤的废气通过过滤网12进行深度过滤后排出,以保证排出空气的质量,排气通道107远离加热腔室101的一端安装有出气隔板13,出气隔板13上倾斜设有出气孔1301,倾斜设计的出气孔1301用于控制出气方向,出料管道6靠近熔炼锅炉15的一端安装有过滤隔板14,过滤隔板14用防止部分未溶解的小外部金属块流失,出料管道6的中部位于排气通道107内,利用排气通道107内废气的余温进行保温,以减少能源的浪费。

27.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型以较佳实施例公开如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1