一种铝液熔炼炉自潜流入料装置的制作方法

1.本实用新型涉及电解铝水熔炼熔铸设备领域,尤其涉及一种铝液熔炼炉自潜流入料装置。

背景技术:

2.在通常的采用电解铝水的熔炼熔铸生产中,电解铝水入炉的方式主要分为两种,一种是铝水包通过入料口直接倒入,一种是采用虹吸法通过虹吸管转入熔炉内。两种方法各有利弊,直接倒入法操作简便,转入速度快,但是容易造成铝液飞溅伤人、造渣,存在安全和质量隐患,同时在加热时入料口蹿火、散热造成能耗浪费;虹吸法可以有效解决铝液飞溅伤人、造渣,有利于熔体质量的提升,但是转注效率低,而且潜流时必须要有一个满足铝液形成真空的前路,前炉内铝液要始终保持高温状态,同时同样存在在加热时入料口蹿火、散热造成能耗浪费,潜流的能耗会更高,而且潜流管间歇使用时还需要预热,否则将会造成堵管无法工作,因此生产中潜流转注很少被采纳。

技术实现要素:

3.本实用新型的目的是提供一种铝液熔炼炉自潜流入料装置,解决背景技术中所列的电解铝水入炉的方式,采用直接倒入法和虹吸法存在入料口蹿火、散热造成能耗浪费的问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型一种铝液熔炼炉自潜流入料装置,包括相互连通的入料斗和熔池,所述入料斗的内腔设置为漏斗形状,入料斗的内腔的底部设置有入料口,所述入料斗的侧壁底部开设有侧面开口,入料口与侧面开口之间通过出料通道连通;所述熔池通过熔池墙体和炉底围成中空结构,所述熔池墙体靠近所述入料斗的一侧设置有炉内口,所述炉内口通过进料通道与所述侧面开口连通;所述入料斗的顶面上设置有盖板,所述盖板的底面上连接有挡板,所述挡板上下移动时打开或封堵所述入料口。

6.进一步的,所述盖板的一端底面铰接在所述入料斗的顶部边缘上,所述盖板延伸至入料斗外侧的底面上连接有气缸,所述气缸的伸缩杆端面铰接在所述盖板上,气缸的底部通过螺栓组件安装在气缸支架上,所述气缸支架连接在所述入料斗的外侧壁上。

7.进一步的,所述气缸支架通过水平板和倾斜板组成,所述水平板和倾斜板的一端定位连接在所述入料斗的外侧壁上,所述倾斜板的另一端焊接连接在所述水平板的底面上,所述气缸连接在所述水平板的顶面上。

8.进一步的,所述炉内口的底部边缘距离所述炉底的高度控制在150~200mm,所述进料通道的外开口上沿与入料口的顶部平齐,所述入料通道的底面与炉底水平线的夹角α设置为45

°

~60

°

。

9.进一步的,所述出料通道的倾斜底面与炉底水平线的夹角β设置为10

°

~15

°

,所述出料通道的底面与所述入料斗的内腔底面位于同一个平面内。

10.进一步的,所述入料斗、所述熔池墙体和炉底均采用耐高温耐火材料砌筑

11.进一步的,所述耐高温耐火材料包括耐高温高铝砖、保温砖或低水泥浇注料。

12.进一步的,所述挡板通过连接钢链连接在所述盖板的底面上。

13.与现有技术相比,本实用新型的有益技术效果:

14.1)入料斗的内腔设置为漏斗形状,漏斗形状的容器可以降低铝液飞溅,消除安全隐患,降低铝液烧损;同时漏斗式容器口大底小容易清理,从而降低工人劳动强度,而且可以延长使用寿命;

15.2)出料通道和入料通到均设计为倾斜式,该倾斜式的铝液通道可以降低结渣、挂铝,通道比较顺畅;

16.3)炉内口的高度设计更加合理,容易实现潜流入料,炉内口距炉底只有150-200mm,在铝液入料过程中,随着炉内铝液的增加炉内口被铝液封闭,后续铝液进入炉内形成潜流,从而解决了原有入料口由于落差大产生铝液翻滚造成的造渣和烧损,有效降低了熔体的二次污染,提升了质量;

17.4)当炉内铝液将炉内口封闭后,铝液升温过程火焰无法外蹿,解决了原有入料口火焰外冒的问题,降低了能耗浪费及安全隐患的弊端;

18.5)自升降挡板的设计,入料结束后,通过气缸驱动入料口处的挡板,可以有效地防止热量散发,同时空炉加热时可以防止火苗外蹿,降低能耗;

19.6)盖板的设计,入料结束后,通过气缸带动盖板旋转降落,封闭入料斗的顶部开口,可以有效的减少入料斗内热量的散发。

20.总的来说,本实用新型布局合理,结构紧凑,通过炉内口高度的合理限定实现了潜流作业,同时通过漏斗形状入料容器及倾斜式通道设计,实现了快速转注、降低烧损和造渣,从而有效的提升熔体质量,降低能耗节约成本。

附图说明

21.下面结合附图说明对本实用新型作进一步说明。

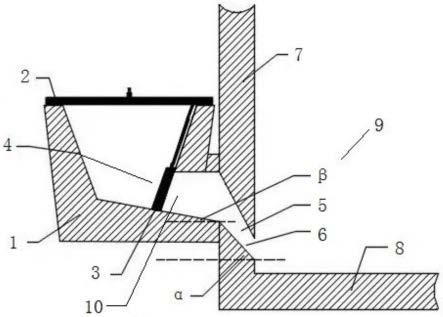

22.图1为本实用新型铝液熔炼炉自潜流入料装置主视图;

23.图2为本实用新型铝液熔炼炉自潜流入料装置侧视图;

24.附图标记说明:1、入料斗;2、盖板;3、挡板;4、入料口;5、进料通道;6、炉内口;7、熔池墙体;8、炉底;9、熔池;10、出料通道;11、气缸支架;12、气缸;13、连接钢链。

具体实施方式

25.如图1-2所示,一种铝液熔炼炉自潜流入料装置,包括相互连通的入料斗1和熔池9,所述入料斗1的内腔设置为漏斗形状,入料斗1的内腔的底部设置有入料口4,所述入料斗1的侧壁底部开设有侧面开口,入料口4与侧面开口之间通过出料通道10连通;所述熔池9通过熔池墙体7和炉底8围成中空结构,所述熔池墙体7靠近所述入料斗1的一侧设置有炉内口6,所述炉内口6通过进料通道5与所述侧面开口连通;所述入料斗1的顶面上设置有盖板2,所述盖板2的底面上连接有挡板3,所述挡板3上下移动时打开或封堵所述入料口4。具体的,漏斗形状的入料斗可以降低铝液飞溅,消除安全隐患,降低铝液烧损;作为容器的漏斗式入料斗口大底小容易清理,从而降低工人劳动强度,而且可以延长使用寿命。

26.具体的,所述盖板2的一端底面铰接在所述入料斗1的顶部边缘上,所述盖板2延伸至入料斗1外侧的底面上连接有气缸12,所述气缸12的伸缩杆端面铰接在所述盖板2上,气缸12的底部通过螺栓组件安装在气缸支架11上,所述气缸支架11连接在所述入料斗1的外侧壁上。

27.所述气缸支架11通过水平板和倾斜板组成,所述水平板和倾斜板的一端定位连接在所述入料斗1的外侧壁上,所述倾斜板的另一端焊接连接在所述水平板的底面上,所述气缸12连接在所述水平板的顶面上。

28.所述炉内口6的底部边缘距离所述炉底8的高度控制在150~200mm,所述进料通道5的外开口上沿与入料口4的顶部平齐,所述进料通道5的底面与炉底水平线的夹角α设置为45

°

~60

°

。

29.所述出料通道的倾斜底面与炉底水平线的夹角β设置为10

°

~15

°

,所述出料通道的底面与所述入料斗1的内腔底面位于同一个平面内。

30.所述入料斗1、所述熔池墙体7和炉底8均采用耐高温耐火材料砌筑,具体的,所述耐高温耐火材料包括耐高温高铝砖、保温砖或低水泥浇注料。

31.具体的,所述挡板3通过连接钢链13连接在所述盖板2的底面上,挡板3与连接钢链的下端连接在一起,挡板3是由耐高温浇铸料浇铸而成,具有一定的重量,上下移动时连接钢链牵引其沿入斗的斜坡滑动,能够保证与入料斗的内腔斜面紧密贴合。

32.本实用新型的使用过程如下:

33.使用时,首先气缸12启动,气缸12的伸缩杆收缩带动盖板2旋转抬起,从而打开入料斗1的进口,同时,通过连接钢链带动挡板3向上移动,入料口4被打开,此时入料斗1和熔池8处于连通状态,熔融的铝液进入入料斗后,通过入料口4、出料通道10、进料通道5和炉内口6进入到熔池8内;其中出料通道10、进料通道5均设置为倾斜面,便于铝液的流动顺畅,可以降低结渣、挂铝问题的发生。当熔池内的铝液高度高于炉内口6口的高度时,可以实现潜流入料,从而解决了原有入料口由于落差大产生铝液翻滚造成的造渣和烧损,有效降低了熔体的二次污染,提升了质量。

34.当熔池内的铝液达到设定高度时,停止向入料斗内倾倒铝液,当入料斗的腔体中铝液,气缸12的伸缩杆伸出,带动盖板2反向旋转封住入料斗1的顶部开口,同时,连接钢链13带动挡板3向下移动,将入料口封闭。入料结束后,挡板将出料通道10、进料通道5封闭,可以有效地防止热量散发,同时空炉加热时可以防止火苗外蹿,降低能耗;入料结束后,盖板封闭入料斗的顶部开口,可以有效的减少入料斗内热量的散发。

35.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1