用于轴承钢加工的原料熔炼炉的制作方法

1.本实用新型涉及轴承钢加工领域,具体涉及一种用于轴承钢加工的原料熔炼炉。

背景技术:

2.轴承钢加工过程中需要对其进行熔炼处理,在此过程中为添加一些熔炼助剂等产品,如钙盐等,有时在添加过程中需要对其预先加热使其融化,在进行添加,传统熔炼炉在加热后,需要及时通过人工取出产品,再次使用时需要再次添加产品并将其融化,操作上有所不便,中间人工转移过程中容易使热量散失,造成能源浪费。

3.为此,如何解决上述现有技术存在的不足,是本实用新型研究的课题。

技术实现要素:

4.为解决上述问题,本实用新型公开了一种用于轴承钢加工的原料熔炼炉。

5.为了达到以上目的,本实用新型提供如下技术方案:一种用于轴承钢加工的原料熔炼炉,包括机架,所述机架的顶端转动安装有加热管道,所述加热管道内安装有螺旋输送叶片,所述螺旋输送叶片沿加热管道的长度方向延伸设置,所述加热管道的一端套设有加热套,所述加热管道的另一端套设有保温套,所述螺旋输送叶片的一端与电机传动连接,由其驱动作旋转运动,所述保温套处的管道直径大于所述加热套处的管道直径。

6.上述方案中,所述加热管道的一端通过齿轮传动连接有旋转驱动机构,并通过该旋转驱动机构驱动其作摆转运动。

7.上述方案中,所述加热管道的前后两侧沿其长度方向还安装有与其滚动接触配合的支撑轮盘,所述支撑轮盘转动连接在所述机架上。

8.上述方案中,所述支撑轮盘设置有多个,多个所述支撑轮盘均匀间隔排列。

9.上述方案中,所述保温套为真空保温套。

10.相对于现有技术,本实用新型具有如下优点:本申请的原料熔炼炉,在加热管道的两端分别设置有用于加热熔炼的加热套,以及用于保温的保温套,同时在加热管道的内部安装有螺旋输送叶片,可在使用中通过螺旋输送叶片将加热套处加热处理后的原料及时转移至保温套处的管道内,整个过程无需人工转移,操作更加便捷,同时转移过程中也不会造成热量的大量散失,有利于节省能源。

附图说明

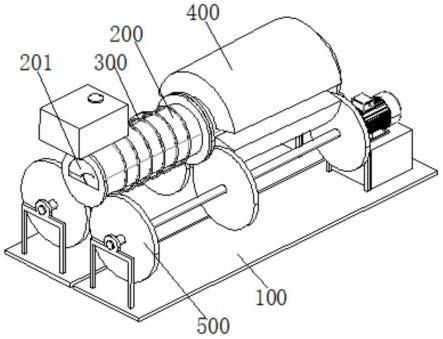

11.图1为本实用新型的立体图;

12.图2为图1的侧视图。

具体实施方式

13.下面结合具体实施方式,进一步阐明本实用新型,应理解下述具体实施方式仅用于说明本实用新型而不用于限制本发明的范围。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

14.实施例:参见图1-2,一种用于轴承钢加工的原料熔炼炉,包括机架100,机架100的顶端转动安装有加热管道200,加热管道200用于盛放待加热原料,该加热管道200的设置有原料入口,另一端设置有原料出口,出口处通过可拆卸的门板密封;

15.加热管道200内安装有螺旋输送叶片201,螺旋输送叶片201沿加热管道200的长度方向延伸设置,加热管道200的一端套设有加热套300,加热套300可以使用电阻丝加热套,用于对放置在该处管道内的原料进行加热处理;

16.加热管道200的另一端套设有保温套400,螺旋输送叶片201的一端与电机传动连接,由其驱动作旋转运动,保温套400处的管道直径大于加热套300处的管道直径;保温套400可以采用真空保温套或者岩棉保温套等,用于对到达该处的原料进行保温,以便于后续随时取用;为了便于使保温套400处的管道能够容纳原料,将保温套400处的管道直径大于加热套300处的管道直径;作业时,将原料由加热管道200处的入口加入管道内,在原料加热完毕后,启动电机,螺旋输送叶片201旋转将加热后的原料不断推送至加热套300处的管道内,对原料进行保温处理;整个过程无需人工转移,操作更加便捷,同时转移过程中也不会造成热量的大量散失,有利于节省能源。

17.为了提高加热效果,使原料在加热时受热更加均匀,加热管道200的一端通过齿轮传动连接有旋转驱动机构,旋转驱动机构可以是安装有凸轮运动分割器的电机,并通过该旋转驱动机构驱动其作摆转运动,通过使加热管道200在一定角度内作摆转运动,可使翻动其内部的原料使其受热均匀。

18.加热管道200的前后两侧沿其长度方向还安装有与其滚动接触配合的支撑轮盘500,支撑轮盘500转动连接在机架100上,支撑轮盘500设置有多个,多个支撑轮盘500均匀间隔排列,可在加热管道200转动时,对其形成较好的转动支撑效果。

19.本实用新型方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

技术特征:

1.一种用于轴承钢加工的原料熔炼炉,其特征在于:包括机架(100),所述机架(100)的顶端转动安装有加热管道(200),所述加热管道(200)内安装有螺旋输送叶片(201),所述螺旋输送叶片(201)沿加热管道(200)的长度方向延伸设置,所述加热管道(200)的一端套设有加热套(300),所述加热管道(200)的另一端套设有保温套(400),所述螺旋输送叶片(201)的一端与电机传动连接,由其驱动作旋转运动,所述保温套(400)处的管道直径大于所述加热套(300)处的管道直径。2.根据权利要求1所述的一种用于轴承钢加工的原料熔炼炉,其特征在于:所述加热管道(200)的一端通过齿轮传动连接有旋转驱动机构,并通过该旋转驱动机构驱动其作摆转运动。3.根据权利要求1或2所述的一种用于轴承钢加工的原料熔炼炉,其特征在于:所述加热管道(200)的前后两侧沿其长度方向还安装有与其滚动接触配合的支撑轮盘(500),所述支撑轮盘(500)转动连接在所述机架(100)上。4.根据权利要求3所述的一种用于轴承钢加工的原料熔炼炉,其特征在于:所述支撑轮盘(500)设置有多个,多个所述支撑轮盘(500)均匀间隔排列。5.根据权利要求1所述的一种用于轴承钢加工的原料熔炼炉,其特征在于:所述保温套(400)为真空保温套。

技术总结

本实用新型公开了一种用于轴承钢加工的原料熔炼炉包括机架,所述机架的顶端转动安装有加热管道,所述加热管道内安装有螺旋输送叶片,所述螺旋输送叶片沿加热管道的长度方向延伸设置,所述加热管道的一端套设有加热套,所述加热管道的另一端套设有保温套,所述螺旋输送叶片的一端与电机传动连接,由其驱动作旋转运动,所述保温套处的管道直径大于所述加热套处的管道直径;可在使用中通过螺旋输送叶片将加热套处加热处理后的原料及时转移至保温套处的管道内,整个过程无需人工转移,操作更加便捷,同时转移过程中也不会造成热量的大量散失,有利于节省能源。有利于节省能源。有利于节省能源。

技术研发人员:刘亚鹏 贾代良 吴磊 陈井于

受保护的技术使用者:江苏申源集团有限公司

技术研发日:2022.06.29

技术公布日:2023/1/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1