用于淬火的移动式送取料台车炉系统的制作方法

1.本实用新型涉及台车炉淬火技术领域,具体是用于淬火的移动式送取料台车炉系统。

背景技术:

2.台车炉是国家标准节能型周期式作业炉,超节能结构,采用复合纤维保温,超轻质高强度微珠真空球节能砖,独家生产防掉丝上斜20

°

搁丝砖,炉口防工件撞击砖,自动密封台车和炉门,一体化连轨,不需基础安装,放在水平地面即可使用。现有技术中的台车炉加热到设定温度后,工件从平板台车上平移出来后,再由外部周转设备将加热过的工件运输到油池内进行油浴淬火处理,这样工序复杂,费时费力;在周转移动过程中,由于工件暴露在空气中,导致温度降低,淬火效果不理想。

技术实现要素:

3.为了解决上述问题,加热后立刻进行油浴淬火,现提供了用于淬火的移动式送取料台车炉系统。

4.本实用新型的具体方案是:用于淬火的移动式送取料台车炉系统,包括台车炉,所述台车炉内壁上设有若干指向外侧的悬臂梁,所述悬臂梁等距平行布置,所述台车炉前端设有炉门,所述炉门前方设有活动式龙门台架,所述活动式龙门台架包括:水平滑轨,所述水平滑轨上滑动连接有平移工作台,所述平移工作台上设有垂直滑轨,所述垂直滑轨内滑动连接有升降工作台,所述升降工作台前端设有与悬臂梁相对应的托梁,所述托梁与悬臂梁交错布置,互不干涉;所述活动式龙门台架下方设有油池。

5.在其中一个实施例中,所述台车炉出口端设有与水平面垂直的门滑槽,所述炉门与门滑槽滑动连接,所述台车炉顶部设有驱动装置,所述驱动装置包括:电机,所述电机的输出轴前端传动连接有滚筒,所述滚筒上设有吊绳,所述滚筒前端相应的设有立柱,立柱上端设有与之转动连接的过渡轮,所述吊绳绕过过渡轮与炉门上端连接。

6.在其中一个实施例中,所述滚筒有两个,两个滚筒并排同轴布置,且滚筒之间通过联轴器连接在一起。

7.在其中一个实施例中,所述平移工作台上设有控制台。

8.在其中一个实施例中,所述升降工作台下降时能够使托梁沉入油池下方1.5米以下的深度。

9.在其中一个实施例中,所述吊绳为钢丝绳。

10.在其中一个实施例中,所述水平滑轨末端设有限位梁。

11.本实用新型的操作方法:将待淬火的工件置于托梁上,将升降工作台升起,使托梁高度高于台车炉内的悬臂梁,再控制平移工作台向前平移,直到将工件完全送入到台车炉内,再控制升降工作台下降至工件放置到悬臂梁上之后,控制平移工作台退出来,再控制驱动装置将炉门关闭,当工件温度加热到所需温度时,开启炉门,通过控制台控制活动式龙门

台架的升降工作台和平移工作台将工件取出,移动到油池正上方后,控制升降工作台下降,使托梁上的工件没入油池中,进行油浴淬火,这样操作,简单快捷,且不存在工件转移过程中降温的问题。

12.本实用新型具有以下有益效果:结构简单,操作方便;够控制活动式龙门台架将待加热淬火的工件快速的送到台车炉内进行加热,在加热好后,快速取出工件,并直接控制升降平台上的托梁下降至油池内,使工件直接没入其中,快速完成油浴淬火,大大提高了工作效率,且有效的避免了工件暴露在空气中产生的热量损失,有效保证了淬火质量。

附图说明

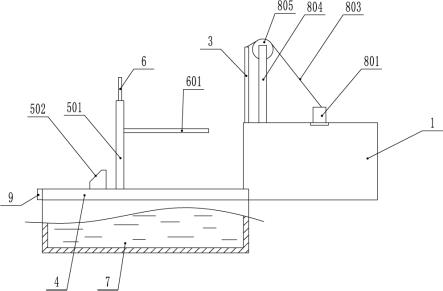

13.图1为本实用新型的立体结构示意图;

14.图2为本实用新型的主视示意图;

15.图3为图2的俯视;

16.图中:1-台车炉,2-悬臂梁,3-炉门,301-门滑槽,4-水平滑轨,5-平移工作台,501-垂直滑轨,502-控制台,6-升降工作台,601-托梁,7-油池,8-驱动装置,801-电机,802-滚筒,803-吊绳,804-立柱,805-过渡轮,806-联轴器,9-限位梁,100-活动式龙门台架。

具体实施方式

17.请参考图1-3, 用于淬火的移动式送取料台车炉系统,包括台车炉1,所述台车炉1内壁上设有若干指向外侧的悬臂梁2,所述悬臂梁2等距平行布置,所述台车炉1前端设有炉门3,所述炉门3前方设有活动式龙门台架100,所述活动式龙门台架100包括:水平滑轨4,所述水平滑轨4上滑动连接有平移工作台5,所述平移工作台5上设有垂直滑轨501,所述垂直滑轨501内滑动连接有升降工作台6,所述升降工作台6前端设有与悬臂梁2相对应的托梁601,所述托梁601与悬臂梁2交错布置,互不干涉;所述活动式龙门台架100下方设有油池7。

18.具体的,由于托梁601和悬臂梁2之间的位置存在错位,所以托梁601伸出悬臂梁2下方时,向上运动过程中,直接穿过悬臂梁2的间隙区,与悬臂梁2不产生干涉,这样送料和取料过程,都不用翻动工件,使工件始终保持同一状态。

19.进一步的,本实施例中,所述台车炉1出口端设有与水平面垂直的门滑槽301,所述炉门3与门滑槽301滑动连接,所述台车炉1顶部设有驱动装置8,所述驱动装置8包括:电机801,所述电机801的输出轴前端传动连接有滚筒802,所述滚筒802上设有吊绳803,所述滚筒802前端相应的设有立柱804,立柱804上端设有与之转动连接的过渡轮805,所述吊绳803绕过过渡轮805与炉门3上端连接。

20.进一步的,本实施例中,所述滚筒802有两个,两个滚筒802并排同轴布置,且滚筒802之间通过联轴器806连接在一起。

21.具体的,通过两个滚筒802同步带动两个吊绳803,能保持炉门3上升下降过程中平稳,且不出现歪斜的现象,有效的防止炉门3卡死。

22.进一步的,本实施例中,所述平移工作台5上设有控制台502。具体的通过控制台502操作平移工作台5和升降工作台6完成平移和升降动作,即,可以控制升降工作台6上的托梁601完成送料和取料的工作,以及将工件放入油池7中进行油浴淬火。

23.进一步的,本实施例中,所述升降工作台6下降时能够使托梁601沉入油池7下方

1.5米以下的深度。

24.换言之,就是需要保证足够的下降深度,使工件完全没入油池7之中,避免工件存在部分外露,导致淬火不彻底的情况出现。

25.进一步的,本实施例中,所述吊绳803为钢丝绳。

26.具体的,由于炉门3体积大,质量重,采用钢丝绳抗拉强度高,经久耐用,大大的提升工作的稳定性。

27.进一步的,本实施例中,所述水平滑轨4末端设有限位梁9。

28.具体的,通过限位梁9可以有效的防止平移工作台5移动到外侧去,对其起到限制作用。

29.本实用新型的操作方法:将待淬火的工件置于托梁601上,将升降工作台6升起,使托梁601高度高于台车炉1内的悬臂梁2,再控制平移工作台5向前平移,直到将工件完全送入到台车炉1内,再控制升降工作台6下降至工件放置到悬臂梁2上之后,控制平移工作台5退出来,再控制驱动装置8将炉门3关闭,当工件温度加热到所需温度时,开启炉门3,控制活动式龙门台架100的升降工作台6和平移工作台5将工件取出,移动到油池7正上方后,控制升降工作台6下降,使托梁601上的工件没入油池7中,进行油浴淬火,这样操作,简单快捷,且不存在工件转移过程中降温的问题。

技术特征:

1.用于淬火的移动式送取料台车炉系统,包括台车炉,其特征在于:所述台车炉内壁上设有若干指向外侧的悬臂梁,所述悬臂梁等距平行布置,所述台车炉前端设有炉门,所述炉门前方设有活动式龙门台架,所述活动式龙门台架包括:水平滑轨,所述水平滑轨上滑动连接有平移工作台,所述平移工作台上设有垂直滑轨,所述垂直滑轨内滑动连接有升降工作台,所述升降工作台前端设有与悬臂梁相对应的托梁,所述托梁与悬臂梁交错布置,互不干涉;所述活动式龙门台架下方设有油池。2.根据权利要求1所述的用于淬火的移动式送取料台车炉系统,其特征是:所述台车炉出口端设有与水平面垂直的门滑槽,所述炉门与门滑槽滑动连接,所述台车炉顶部设有驱动装置,所述驱动装置包括:电机,所述电机的输出轴前端传动连接有滚筒,所述滚筒上设有吊绳,所述滚筒前端相应的设有立柱,立柱上端设有与之转动连接的过渡轮,所述吊绳绕过过渡轮与炉门上端连接。3.根据权利要求2所述的用于淬火的移动式送取料台车炉系统,其特征是:所述滚筒有两个,两个滚筒并排同轴布置,且滚筒之间通过联轴器连接在一起。4.根据权利要求3所述的用于淬火的移动式送取料台车炉系统,其特征是:所述平移工作台上设有控制台。5.根据权利要求4所述的用于淬火的移动式送取料台车炉系统,其特征是:所述升降工作台下降时能够使托梁沉入油池下方1.5米以下的深度。6.根据权利要求5所述的用于淬火的移动式送取料台车炉系统,其特征是:所述吊绳为钢丝绳。7.根据权利要求6所述的用于淬火的移动式送取料台车炉系统,其特征是:所述水平滑轨末端设有限位梁。

技术总结

本实用新型公开了用于淬火的移动式送取料台车炉系统,包括台车炉,平台车炉前端设有活动式龙门台架;通过活动式龙门台架上的平移工作台和升降工作台,将工件运输到台车炉内加热,并将加热好的工件取出,快速移动到油池上方,控制升降工作台将托梁上的工件下降到油池中完成淬火;本实用新型解决了现有技术中存在的台车炉将工件加热好后,需要借助外部设备将工件运输到特定位置进行油浴淬火,工序复杂,费时费力,以及周转过程中使工件暴露在空气中时间长,热量损失大,造成淬火不达标的问题,本实用新型具有操作简单,淬火效率高,工件热量损失小,保证淬火质量的效果。保证淬火质量的效果。保证淬火质量的效果。

技术研发人员:潘文胜

受保护的技术使用者:大冶福诚精密铸造有限公司

技术研发日:2022.07.08

技术公布日:2022/10/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1