环保型甲醛成套生产线用换热器挠性管板替代平管板的制作方法

1.本实用新型涉及挠性管板技术领域,具体为一种环保型甲醛成套生产线用换热器挠性管板替代平管板。

背景技术:

2.银法甲醛生产吸收塔排出的尾气含有16%~21%左右的氢气,还含有:co、co2、n2、ch4等,其热值约为1845~2245kj/m3,我们一般是采用燃烧的方式来消除尾气对环境的污染,并利用燃烧的热能来产生蒸汽。

3.传统的尾气处理器主要由:燃烧段、产汽段、尾气空气预热段、热水段烟囱段组成。对于产汽段是属于压力容器,其结构一般如图8所示:由于产汽段上管板、下管板采用材质为:q345r,通过“sw6-2011-4.4压力容器单机版计算软件”计算,上管板、下管板的最小厚度为55毫米,面对燃烧段下面800℃的高温,上管板、下管板比较厚,传热效率不好,会造成副产蒸汽量少的结果;由于上管板、下管板厚度比较厚,传热效率不好,造成上管板、下管板和换热管焊接部位过早碳化,泄漏,使换热段的使用寿命缩短,一般只能维持2年就要更换换热段;上管板、下管板之间的管间距76毫米,换热面积偏小,也是造成副产蒸汽量少的原因之一。此,我们推出一种环保型甲醛成套生产线用换热器挠性管板替代平管板。

技术实现要素:

4.本实用新型的目的在于提供一种环保型甲醛成套生产线用换热器挠性管板替代平管板,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种环保型甲醛成套生产线用换热器挠性管板替代平管板,包括尾气处理器产汽段挠性主体管,所述尾气处理器产汽段挠性主体管的两端分别焊接有上管板和下管板,所述上管板和下管板均呈u形设置,且上管板和下管板的厚度为22mm,所述上管板和下管板之间连接有若干组竖直设置的换热管,且相邻三组换热管之间呈边长为62mm的正三角形排列,所述换热管的外径为38mm,壁厚为3mm,且其外径偏差为:

±

0.20mm,壁厚偏差为:

±

0.2mm。

6.与现有技术相比,本实用新型的有益效果是:本实用新型首先要通过“sw6-2011-4.4压力容器单机版计算软件”计算软件的计算,得出上管板和下管板3最薄厚度可以为16mm,考虑到设备的刚性,上管板和下管板厚度加厚到22mm。

7.上管板和下管板的厚度为22mm后,比原来的55mm,减少了33mm,换热效率提高了。使得换热管和上管板、下管板焊接的热影响区降低碳化,减少了泄漏,上管板和下管板减薄后,使用寿命反而延长了。

8.换热管的材质采用:20;规格:φ38

×

3,执行标准为:gb/t 9948-2013《石油裂化用无缝钢管》,冷拔,i级外径偏差为:

±

0.20mm,壁厚偏差为:

±

0.2mm,由于采用的是石油裂化管,耐热性提高了,所以使用寿命也延长了。

9.换热管的管间距为62mm,由原来的76mm减少到62mm,正三角形排列,换热管数量由

原来的805根,增加到1261根,如果同样换热管长度4米的换热面积,由原来的455

㎡

增加到602

㎡

,增加了32.3%的换热面积,换热效果大大的加强。

附图说明

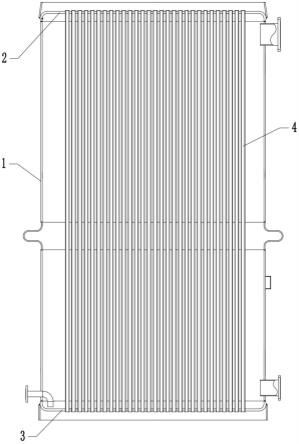

10.图1为本实用新型尾气处理器产汽段挠性主体管、上管板和下管板安装的侧剖结构示意图;

11.图2为本实用新型尾气处理器产汽段挠性主体管、上管板、下管板和换热管安装的侧剖结构示意图;

12.图3为本实用新型图1中a处放大结构示意图;

13.图4为本实用新型图1中b处放大结构示意图;

14.图5为本实用新型换热管安装的俯视结构示意图;

15.图6为本实用新型上管板和换热管焊接的侧剖结构示意图;

16.图7为本实用新型相邻三组换热管管孔的分布结构示意图;

17.图8为传统的尾气处理器产汽段挠性主体管、上管板、下管板和换热管安装的侧剖结构示意图。

18.图中:1、尾气处理器产汽段挠性主体管;2、上管板;3、下管板;4、换热管;5、换热管管孔。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1-7,本实用新型提供一种技术方案:一种环保型甲醛成套生产线用换热器挠性管板替代平管板,包括尾气处理器产汽段挠性主体管1,所述尾气处理器产汽段挠性主体管1的两端分别焊接有上管板2和下管板3,所述上管板2和下管板3均呈u形设置,且上管板2和下管板3的厚度为22mm,所述上管板2和下管板3之间连接有若干组竖直设置的换热管4,且相邻三组换热管4之间呈边长为62mm的正三角形排列。

21.所述上管板2和下管板3两端的u形折弯处的半径为50mm。

22.所述换热管4的外径为38mm,壁厚为3mm,且其外径偏差为:

±

0.20mm,壁厚偏差为:

±

0.2mm。

23.所述换热管4的两端分别经由上管板2和下管板3上开设的换热管管孔5贯穿伸出,且换热管4两端经由换热管管孔5伸出的部分分别与上管板2和下管板3的表面焊接。

24.具体的,使用时,首先要通过“sw6-2011-4.4压力容器单机版计算软件”计算软件的计算,得出上管板2和下管板3最薄厚度可以为16mm,考虑到设备的刚性,上管板2和下管板3厚度加厚到22mm。

25.上管板2和下管板3的厚度为22mm后,比原来的55mm,减少了33mm,换热效率提高了。使得换热管4和上管板2、下管板3焊接的热影响区降低碳化,减少了泄漏,上管板2和下管板3减薄后,使用寿命反而延长了。

26.换热管4的材质采用:20;规格:φ38

×

3,执行标准为:gb/t 9948-2013《石油裂化用无缝钢管》,冷拔,i级外径偏差为:

±

0.20mm,壁厚偏差为:

±

0.2mm,由于采用的是石油裂化管,耐热性提高了,所以使用寿命也延长了。

27.换热管4的管间距为62mm,由原来的76mm减少到62mm,正三角形排列,换热管4数量由原来的805根,增加到1261根,如果同样换热管4长度4米的换热面积,由原来的455

㎡

增加到602

㎡

,增加了32.3%的换热面积,换热效果大大的加强。

28.传统的尾气处理器主要由:燃烧段、产汽段、尾气空气预热段、热水段烟囱段组成。对于产汽段是属于压力容器,其结构一般如图8所示:

29.由于产汽段上管板2、下管板3采用材质为:q345r,通过“sw6-2011-4.4压力容器单机版计算软件”计算,上管板2、下管板3的最小厚度为55毫米,面对燃烧段下面800℃的高温,上管板2、下管板3比较厚,传热效率不好,会造成副产蒸汽量少的结果。

30.由于上管板2、下管板3厚度比较厚,传热效率不好,造成上管板2、下管板3和换热管4焊接部位过早碳化,泄漏,使换热段的使用寿命缩短,一般只能维持2年就要更换换热段。

31.换热管4的材质采用:20;规格:φ45

×

3,执行标准为:gb8163-2018《输送流体用无缝钢管》。

32.上管板2、下管板3之间的管间距76毫米,换热面积偏小,也是造成副产蒸汽量少的原因之一。

33.传统的尾气处理器副产蒸汽为:0.343t/t(甲醛水溶液37%浓度),蒸汽压力0.8mpa;本实用新型的尾气处理器产汽段副产蒸汽为:0.45t/t(甲醛水溶液37%浓度),蒸汽压力0.8mpa;每吨甲醛水溶液多出0.108t/t(甲醛水溶液37%浓度),市场价每吨蒸汽价格0.025万元,3套8万吨甲醛装置新型的尾气处理器每年可以多创造效益0.108

×

80000

×3×

0.025=648万元,经济效益十分明显。

34.本实用新型的尾气处理器的产汽段通道面积加大,燃烧充分,排入大气的组分主要组分如下表1所示:

[0035][0036]

表1

[0037]

本实用新型设计合理,无环境污染问题。

[0038]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1