一种基于强化换热技术的换热芯体的制作方法

1.本实用新型属于换热元件技术领域,具体涉及一种基于强化换热技术的换热芯体。

背景技术:

2.强化传热技术能显著改善传热性能,主要是采用强化传热元件、改进换热器结构来提高传热效率,从而降低设备投资和运行费用。目前,强化传热的主要途径有提高传热系数、扩大传热面积和增大传热温差三种,而借助于三维肋片换热管来实现强化传热是现阶段甚至未来的主流方式。

3.在很多常规的换热设备中,换热管内走低温流体,换热管外侧的热媒气体(气体中的部分或全部相能够凝结成液滴)与管壁接触后发生相变而形成凝结液体。通常情况下,冷凝液体连续流动并覆盖在换热管外表面形成液膜,这种液膜会严重影响换热性能。对此,常规的解决方案是在换热管外加工肋片(即采用三维肋片换热管),借助于肋片的尖角摊薄或刺破液膜以降低热阻。

4.随着换热技术的发展,珠海格力电器股份有限公司开发的一种冷凝管(专利文献cn108759184a),是将第二外表面靠近地面安装,冷凝过程中产生的凝结液体在重力作用下,由第一外表面上产生的凝结液体向下流动至第二外表面,从而便于及时排走凝结液体,避免凝结液体堆积使液膜增厚而影响换热效果。江苏萃隆精密铜管股份有限公司开发的高效传热管(专利文献cn206410589u),在外翅片的顶部形成第一尖锐部,在第一尖锐部上以间隔状态构成有凹槽,在外翅片的腰部一侧或两侧设有沿着该外翅片延伸方向连续分布的突台结构,并在突台结构远离外翅片的一端形成第二尖锐部,在第二尖锐部上以间隔状态构成有强化传热结构孔,该方案通过刺破凝结液体表面液膜,破坏其表面张力,使凝结液体快速流动滴落以减小传热热阻。类似地,另一项新型技术(冷凝管、冷凝器,文献cn111854503a)是在管体外壁设置翅片,翅片采用顶部窄底部宽的非对称结构,翅片两侧面的切线与管体法线的夹角不同,翅片表面切线与管体法线夹角大的一侧设有向外的尖锐凸起,从而刺破液膜加速液膜流向根部,减薄液膜厚度,实现管外换热系数提升。

5.然而,前述方案的核心仍然是基于肋片的尖角刺破液膜以降低热阻,但这些方案并不能从根本上防止液膜附着在换热管的管壁上,其在使用过程中仍然有不少液膜聚集在换热管局部的基体表面。

技术实现要素:

6.本实用新型目的在于提供一种基于强化换热技术的换热芯体,该方案能够从根本上防止液膜附着在换热管的管壁上。

7.为实现前述目的,本实用新型采用如下技术方案。

8.一种基于强化换热技术的换热芯体,包括相互平行布置的多根三维肋片换热管,其特征在于:所有三维肋片换热管立式布置,所有三维肋片换热管内腔供冷却介质通过,所

有三维肋片换热管的外围空间供热媒气体横向通过;其中,三维肋片换热管外壁间隔设置有多排外肋片,任意相邻排的外肋片相互错列布置;每个外肋片的外肋根部位于外肋尖部上方,每个外肋片与三维肋片换热管外壁之间的夹角为15-50

°

,且沿轴向方向的相邻外肋片的侧棱相互靠近或相互接触。本实用新型中,所述热媒气体是指能够凝结成液体的蒸汽或者含有能够凝结成液体的相。作为更优选方案,每个外肋片与三维肋片换热管外壁之间的夹角为19-47

°

。作为更优选方案,沿轴向方向的相邻外肋片的侧棱的最小间距不大于3mm。

9.进一步地,在三维肋片换热管内壁设置有内肋片,内肋片的朝向与三维肋片换热管外壁的外肋片朝向相反;或者,每个内肋片的内肋根部位于内肋尖部下方。

10.为了更快速地阻止液膜附着在换热管的管壁上,每个外肋片的肋根部下方设置有凹坑。更优选地,每个内肋片的肋根部处也设置有凹坑。

11.作为优选,所述凹坑的轮廓与其(凹坑)对应的肋片外轮廓一致。

12.进一步地,在三维肋片换热管两端部分别设置有管板和冷却介质分配腔,三维肋片换热管端部穿过管板后伸入冷却介质分配腔内,并在管板内侧壁处或外侧壁处设置有密封件,并借助于压板将密封件固定。

13.作为优选,所述三维肋片换热管呈圆形结构或扁管结构。

14.为了更快速地阻止液膜附着在换热管的管壁上,当三维肋片换热管处于竖直向下的状态时,每个三维肋片换热管上所有外肋片的外肋尖部位于同一圆周面上。

15.作为优选,所述换热芯体为凝汽器换热芯体。

16.一种采用前述换热芯体的气体冷却方法,将冷却介质引入立式布置的三维肋片换热管内腔并使其沿着管内流动,将持续流动的热媒气体横向引入立式布置的三维肋片换热管外围;换热过程中,在三维肋片换热管外围凝结成的液滴自外肋根部流向外肋尖部,并从外肋尖部滴落。

17.进一步地,热媒气体在三维肋片换热管外围的某个凹坑中凝结成液滴,该液滴先顺着该凹坑正下方的外肋片流动至其外肋尖部,再依次逐个撞击下方的外肋尖部。

18.有益效果:采用本实用新型的方案,不仅能够从根本上防止液膜附着在换热管的管壁上,而且能够将产生的小液膜立即消除,完全不存在液膜聚集在换热管基体表面的情况,也不存在积液的情况;换热过程中,凝结成的液滴会从凹坑中下流,并顺着该凹坑正下方的外肋片流动直至其外肋尖部,再依次逐个撞击下方的外肋尖部,液滴撞击外肋尖部时会产生微震,并进一步带走被撞击部位所在外肋上的液滴;采用本实用新型中的换热芯体作为凝汽器换热芯体,具有优异的冷凝效果。

附图说明

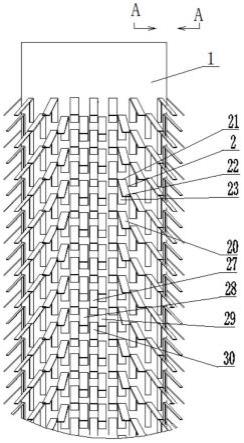

19.图1为实施例1中换热芯体示意图;

20.图2为实施例1中换热芯体端部结构局部示意图;

21.图3为实施例1中换热芯体的三维肋片换热管局部示意图;

22.图4为实施例1中换热芯体的三维肋片换热管俯向示意图;

23.图5为实施例1中换热芯体的三维肋片换热管肋片部位示意图(a-a向),图中右侧为管外;

24.图6为实施例2中换热芯体的三维肋片换热管肋片部位示意图(a-a向),图中右侧为管外;

25.图7为实施例3中换热芯体的三维肋片换热管肋片部位示意图(a-a向),图中右侧为管外;

26.图8为实施例4中换热芯体的三维肋片换热管局部示意图;

27.图9为实施例5中换热芯体端部结构局部示意图。

具体实施方式

28.下面结合附图和实施例对本实用新型作进一步说明。

29.实施例1

30.如图1至图5所示,一种基于强化换热技术的换热芯体,包括相互平行布置的多根三维肋片换热管1,每根三维肋片换热管1呈圆形结构,所有三维肋片换热管1立式布置(实质上是换热芯体立式布置),所有三维肋片换热管1内腔供冷却介质通过,所有三维肋片换热管1的外围空间供热媒气体横向通过;其中,三维肋片换热管1外壁间隔设置有多排外肋片2,任意相邻排的外肋片2相互错列布置(相邻横排的外肋片2相互错开布置、相邻竖排的外肋片2相互错开布置、相邻斜排的外肋片2相互错开布置);每个外肋片2的外肋根部21位于外肋尖部22上方,每个外肋片2与三维肋片换热管1外壁之间的夹角为45

°

。如图3所示,沿轴向方向的相邻外肋片2的侧棱相互靠近,具体地,沿轴向方向的相邻外肋片2的侧棱的最小间距不大于3mm,在图3中,第一外肋片28右侧棱与第二外肋片27左侧棱、第三外肋片30左侧棱之间的最短距离均为2mm,第四外肋片29左侧棱与第二外肋片27右侧棱、第三外肋片30右侧棱之间的最短距离为为2mm,相应地任意相邻的凹坑23之间的最小间距也隔得很近(不大于2mm)。

31.本实施例中,如图5所示,三维肋片换热管1内壁设置有内肋片3,每个内肋片3的内肋根部24位于内肋尖部25下方,且同一部位、同一高度方向上内肋片3、外肋片2对称布置。每个外肋片2的肋根部下方设置有凹坑23,每个内肋片3的内肋根部24下方也设置有凹坑23,凹坑23的轮廓与肋片的外轮廓一致,即一个凹坑23刚好能够容纳一个肋片。

32.本实施例中,在三维肋片换热管1两端部分别设置有管板5和冷却介质分配腔4,三维肋片换热管1端部穿过管板5后伸入冷却介质分配腔4内,并在管板5内侧壁处设置有密封件6,并借助于压板5将密封件6压住、固定。

33.本实施例中,当三维肋片换热管1处于竖直向下的状态时,每个三维肋片换热管1上所有外肋片2的外肋尖部22位于同一圆周面上。

34.将本实施例中换热芯体作为凝汽器换热芯体使用时,即蒸汽冷却方法:将冷却介质引入立式布置的三维肋片换热管1内腔并使其沿着管内流动,将持续流动的热媒气体横向引入立式布置的三维肋片换热管1外围(如图5中空心箭头所示)。换热过程中,热媒气体在三维肋片换热管1外围凝结成的液滴自外肋根部21流向外肋尖部22,并从外肋尖部22滴落,再依次撞击正下方的外肋尖部22,图5中单线箭头所示方向表示液滴流动方向。更具体地:部分蒸汽在外肋片2上表面、凹坑23内凝结成液滴并顺着肋片上壁面向下流动,另一部分蒸汽在外肋片2下表面凝结成液滴并顺着肋片壁面向下流动,这两部分液滴都会从外肋尖部22滴落,从外肋尖部22滴落的液滴在撞击其下方的外肋尖部时(例如图3中外肋尖部22

处滴落的液滴会撞击外肋片20的尖部),撞击过程中一方面会使被撞击的外肋片产生微震,从而改变被撞击外肋片上的液滴的附着力,同时会使得被撞击外肋片上的液滴快速下落,引导并加速液滴向下流动;而横向绕流(绕三维肋片换热管1流动)的蒸汽还会快速冲向外肋片2侧棱、凹坑23棱边,这些侧棱、棱边会快速撕裂三维肋片换热管1基体表面的小液膜,相邻外肋片之间的基体表面产生的液膜一旦遇到侧棱、棱边就会被打断、消除,同时,蒸汽还会沿着外肋片2形成绕流,这些蒸汽在凝结前会不定向流动、冲刷,在一定程度上阻止液膜的长大。更为关键地是,由于沿轴向方向的相邻外肋片2的侧棱相互靠近,任意相邻的凹坑23之间的最小间距也很小,这就使得只有极少量的液膜生长在外肋片2表面和相邻凹坑23之间的三维肋片换热管基体上,而这些液膜又会被快速消除。总之,这种特定的结构能够使得液膜的即生(生长)即灭(消失),甚至在一些部位完全杜绝液膜生长,从根本上防止液膜附着在换热管的管壁上。

35.实施例2

36.一种基于强化换热技术的换热芯体,参照实施例1,其与实施例1的区别在于:如图6所示,所有的内肋片3与外肋片2在高度方向上相互错开。

37.实施例3

[0038] 一种基于强化换热技术的换热芯体,参照实施例1,其与实施例1的区别在于:如图7所示,三维肋片换热管1外壁的内肋片3朝向与外肋片2朝向相反。

[0039]

实施例4

[0040] 一种基于强化换热技术的换热芯体,参照实施例1,其与实施例1的区别在于:如图8所示,三维肋片换热管呈扁管结构。

[0041]

实施例5

[0042] 一种基于强化换热技术的换热芯体,参照实施例1,其与实施例1的区别在于:如图9所示,管板5外侧壁处设置有密封件6,并借助于压板5将密封件6压住、固定。

[0043]

实施例6

[0044] 一种基于强化换热技术的换热芯体,参照实施例1,其与实施例1的区别在于:每个外肋片与三维肋片换热管外壁之间的夹角为19-47

°

之间的任意值。

[0045]

实施例7

[0046] 一种基于强化换热技术的换热芯体,参照实施例1,其与实施例1的区别在于:沿轴向方向的相邻外肋片的侧棱相互接触,即相邻外肋片的侧棱根部直接接触。

[0047]

由于采用了本实用新型中特定结构的三维肋片换热管和其布置方式,不仅能够从根本上防止液膜附着在换热管的管壁上,而且能够将产生的小液膜立即消除,完全不存在液膜聚集在换热管基体表面的情况,也不存在积液的情况;换热过程中,凝结成的液滴会从凹坑中下流,并顺着该凹坑正下方的外肋片流动直至其外肋尖部,再依次逐个撞击下方的外肋尖部,液滴撞击外肋尖部时会产生微震,并进一步带走被撞击部位所在外肋上的液滴,具有优异的冷凝效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1