一种铝型材生产用模具炉的制作方法

1.本实用新型涉及铝型材生产技术领域,尤其涉及一种铝型材生产用模具炉。

背景技术:

2.铝型材是一种以铝为主要成分的合金材料,在大多数环境条件下,包括在空气、水、石油化学和很多化学体系中,铝能显示优良的抗腐蚀性,铝合金建筑型材产品具有强度高、重量轻、耐腐蚀、装饰性好、使用寿命长和色彩丰富等优点,是一种需求量较大的建筑材质。

3.现有技术公开了公开号为:cn210253628u,一种窗户铝型材生产用模具炉,包括出风口、炉身、进料口和燃烧室,所述炉身顶部设置有出风口,所述炉身外壁右侧与进料口相,所述炉身下方设置有燃烧室,所诉炉身左侧设置有开关,所述开关右侧贯穿炉身并延伸至衔接杆的一端,所述衔接杆的另一端焊接有转动块,所述炉身与燃烧室的表面上均设置有把手,所述炉身内部设置有卡槽,所述卡槽内嵌有抽屉板,所述抽屉板底部设置有模具。本实用新型通过在下方设置衔接杆,能够使抽屉板底部的模具左右移动,使其受热均匀,防止因为火焰在中间位置燃烧,使模具中间位置融化比四周快,通过在燃烧室右侧设置向上的进料口,以及炉身顶部设置出风口使得内部空气流通,更加快加热速度。

4.铝型材生产用模具炉是现在工厂中常见的生产机械,但是现在的铝型材生产用模具炉在加热时,碳燃烧后的火苗会集中在中间位置,会出现受热不均匀,导致受热不均匀中间位置的原料融化但是,四周的原料还是固体状态。

5.因此,有必要提供一种铝型材生产用模具炉解决上述技术问题。

技术实现要素:

6.本实用新型提供一种铝型材生产用模具炉,解决了目前受热不均匀的问题。

7.为解决上述技术问题,本实用新型提供的一种铝型材生产用模具炉,包括炉体,所述炉体内部底端安装有固定座,所述固定座底端表面通过传动轴贯穿炉体底端表面设置有隔热板,所述隔热板底端通过传动轴设置有旋转电机,所述旋转电机与炉体底端固定连接,所述固定座上方放置有模具,所述模具底端设置有十字形卡块,所述固定座顶部表面开设有十字形卡槽,所述模具顶端设置吊耳。

8.采用上述技术方案,通过设置固定座、隔热板、十字形卡槽、十字形卡块的配合使用,便于对模具内部的原料进行均匀的加热,使得在操作时,工作人员把模具通过底端的十字形卡块卡接到固定座上的十字形卡槽内部,然后再把铝型材原料投入到模具内部,之后启动加热组件,使加热组件对炉体内部进行加热,在加热的过程中,工作人员启动旋转电机,然后使旋转电机通过传动轴带动固定座旋转,从而使固定座带动模具旋转,此方式操作简单,便于使加热组件对模具的四周进行均匀的加热,从而提高其工作效率。

9.优选的,所述炉体外侧表面贯通开设有排气管,所述炉体外侧表面设置有预热框,所述预热框内部设置有承载板,所述承载板表面贯穿开设有透气孔,所述排气管一端设置

有输气管,所述输气管一端贯穿承载板表面延伸至预热框内部。

10.采用上述技术方案,通过设置预热框、输气管、承载板的配合使用,便于在炉体工作的过程中,使铝型材原料投入到预热框内部,之后使炉体产生的热量通过排气管进入到预热框内部,对预热框内部的原料进行预热处理,此方式操作简单,便于提高其后续的工作效率。

11.优选的,所述透气孔开设有多个,且多个透气孔等距离开设在承载板外侧表面。

12.采用上述技术方案,通过设置透气孔,便于对热气的输送。

13.优选的,所述炉体内壁安装有加热组件,所述加热组件包括电磁感应加热器和红外线加热器。

14.采用上述技术方案,通过设置加热组件,便于为炉体提供热能。

15.优选的,所述炉体顶部设置有密封盖,所述炉体底端设置有支撑腿。

16.采用上述技术方案,通过设置支撑腿,便于对炉体的支撑,从而提高炉体在工作时的稳定性。

17.优选的,所述炉体外侧表面安装有控制面板。

18.采用上述技术方案,通过设置控制面板,便于对炉体内部的用电元件进行控制,控制面板、加热组件控制电路通过本领域的技术人员简单的编程即可实现,属于本领域的公知常识,仅对其进行使用,不进行改造,故不再详细描述控制方式和电路连接。

19.与相关技术相比较,本实用新型提供的一种铝型材生产用模具炉具有如下有益效果:

20.本实用新型提供一种铝型材生产用模具炉,通过设置固定座、隔热板、十字形卡槽、十字形卡块的配合使用,便于对模具内部的原料进行均匀的加热,使得在操作时,工作人员把模具通过底端的十字形卡块卡接到固定座上的十字形卡槽内部,然后再把铝型材原料投入到模具内部,之后启动加热组件,使加热组件对炉体内部进行加热,在加热的过程中,工作人员启动旋转电机,然后使旋转电机通过传动轴带动固定座旋转,从而使固定座带动模具旋转,此方式操作简单,便于使加热组件对模具的四周进行均匀的加热,从而提高其工作效率,同时通过设置预热框、输气管、承载板的配合使用,便于在炉体工作的过程中,使铝型材原料投入到预热框内部,之后使炉体产生的热量通过排气管进入到预热框内部,对预热框内部的原料进行预热处理,此方式操作简单,便于提高其后续的工作效率。

附图说明

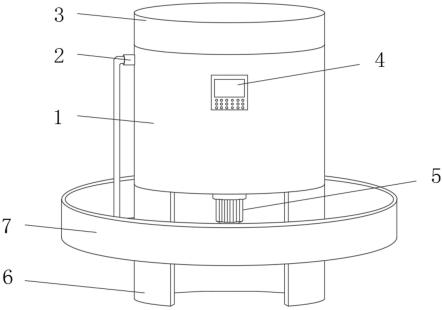

21.图1为本实用新型提供的一种铝型材生产用模具炉的结构示意图;

22.图2为本实用新型提供的一种铝型材生产用模具炉的固定座结构示意图;

23.图3为本实用新型提供的一种铝型材生产用模具炉的十字形卡块结构示意图;

24.图4为本实用新型提供的一种铝型材生产用模具炉的加热组件结构示意图;

25.图5为本实用新型提供的一种铝型材生产用模具炉的预热框结构示意图;

26.图6为本实用新型提供的一种铝型材生产用模具炉的内部结构示意图。

27.图中标号:

28.1、炉体;2、排气管;3、密封盖;4、控制面板;5、旋转电机;6、支撑腿;7、预热框;8、固定座;9、十字形卡槽;10、隔热板;11、加热组件; 12、十字形卡块;13、模具;14、吊耳;15、输

气管;16、承载板;17、透气孔。

具体实施方式

29.下面结合附图和实施方式对本实用新型作进一步说明。

30.第一实施例

31.请结合参阅图1-6。一种铝型材生产用模具炉,包括炉体1,所述炉体 1内部底端安装有固定座8,所述固定座8底端表面通过传动轴贯穿炉体1底端表面设置有隔热板10,所述隔热板10底端通过传动轴设置有旋转电机5,所述旋转电机5与炉体1底端固定连接,所述固定座8上方放置有模具13,所述模具13底端设置有十字形卡块12,所述固定座8顶部表面开设有十字形卡槽9,所述模具13顶端设置吊耳14。

32.通过设置固定座8、隔热板10、十字形卡槽9、十字形卡块12的配合使用,便于对模具13内部的原料进行均匀的加热,使得在操作时,工作人员把模具13通过底端的十字形卡块12卡接到固定座8上的十字形卡槽9内部,然后再把铝型材原料投入到模具13内部,之后启动加热组件11,使加热组件11 对炉体1内部进行加热,在加热的过程中,工作人员启动旋转电机5,然后使旋转电机5通过传动轴带动固定座8旋转,从而使固定座8带动模具13旋转,此方式操作简单,便于使加热组件11对模具13的四周进行均匀的加热,从而提高其工作效率。

33.本实用新型提供的一种铝型材生产用模具炉的工作原理如下:

34.通过设置固定座8、隔热板10、十字形卡槽9、十字形卡块12的配合使用,便于对模具13内部的原料进行均匀的加热,使得在操作时,工作人员把模具13通过底端的十字形卡块12卡接到固定座8上的十字形卡槽9内部,然后再把铝型材原料投入到模具13内部,之后启动加热组件11,使加热组件11 对炉体1内部进行加热,在加热的过程中,工作人员启动旋转电机5,然后使旋转电机5通过传动轴带动固定座8旋转,从而使固定座8带动模具13旋转,此方式操作简单,便于使加热组件11对模具13的四周进行均匀的加热,从而提高其工作效率,同时通过设置预热框7、输气管15、承载板16的配合使用,便于在炉体1工作的过程中,使铝型材原料投入到预热框7内部,之后使炉体 1产生的热量通过排气管2进入到预热框7内部,对预热框7内部的原料进行预热处理,此方式操作简单,便于提高其后续的工作效率。

35.与相关技术相比较,本实用新型提供的一种铝型材生产用模具炉具有如下有益效果:

36.通过设置固定座8、隔热板10、十字形卡槽9、十字形卡块12的配合使用,便于对模具13内部的原料进行均匀的加热,使得在操作时,工作人员把模具13通过底端的十字形卡块12卡接到固定座8上的十字形卡槽9内部,然后再把铝型材原料投入到模具13内部,之后启动加热组件11,使加热组件11 对炉体1内部进行加热,在加热的过程中,工作人员启动旋转电机5,然后使旋转电机5通过传动轴带动固定座8旋转,从而使固定座8带动模具13旋转,此方式操作简单,便于使加热组件11对模具13的四周进行均匀的加热,从而提高其工作效率,同时通过设置预热框7、输气管15、承载板16的配合使用,便于在炉体1工作的过程中,使铝型材原料投入到预热框7内部,之后使炉体 1产生的热量通过排气管2进入到预热框7内部,对预热框7内部的原料进行预热处理,此方式操作简单,便于提高其后续的工作效率。

37.第二实施例

38.请结合参阅图1-6,基于本技术的第一实施例提供的一种铝型材生产用模具炉,本技术的第二实施例提出另一种铝型材生产用模具炉。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

39.具体的,本技术的第二实施例提供的一种铝型材生产用模具炉的不同之处在于,所述炉体1外侧表面贯通开设有排气管2,所述炉体1外侧表面设置有预热框7,所述预热框7内部设置有承载板16,所述承载板16表面贯穿开设有透气孔17,所述排气管2一端设置有输气管15,所述输气管15一端贯穿承载板16表面延伸至预热框7内部,所述透气孔17开设有多个,且多个透气孔 17等距离开设在承载板16外侧表面,所述炉体1内壁安装有加热组件11,所述加热组件11包括电磁感应加热器和红外线加热器,所述炉体1顶部设置有密封盖3,所述炉体1底端设置有支撑腿6,所述炉体1外侧表面安装有控制面板4。

40.通过设置预热框7、输气管15、承载板16的配合使用,便于在炉体1工作的过程中,使铝型材原料投入到预热框7内部,之后使炉体1产生的热量通过排气管2进入到预热框7内部,对预热框7内部的原料进行预热处理,此方式操作简单,便于提高其后续的工作效率。

41.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1